老化油是在原油开采与运输过程中,受多种活性剂、颗粒杂质、气体膨胀、循环剪切等因素作用而形成的常规药剂和处理方法无法处理的原油乳状液〔1〕。该乳状液成分复杂、稳定性很高,因此处理难点在于油水分离。为了实现快速高效的分离,必须借助外力削弱油水界面膜的强度,破坏其乳化状态。按照处理技术的不同,国内外对老化油的处理主要采用电场处理法〔2〕、热化学处理法〔3〕、离心分离处理法〔4〕、超声波处理法〔5〕、生物处理法〔6〕等。随着海上石油开采规模逐年扩大,海上老化油的处理也越来越引起重视:老化油如不及时处理,其乳化稳定性过高而难以回收,造成石油资源的浪费和环境污染;同时,海上平台受环境、空间及经济等因素的制约,对老化油的处理标准、占地空间有较高的要求。传统的老化油处理技术中大多设备占地较大、不便安装;大量化学药剂的使用也给海上油田环保带来极大的压力,且处理成本大幅增加〔7〕。因此,寻求一种行之有效的海上平台老化油处理方法势在必行。

真空薄膜蒸发技术具有脱水率高、环保无污染、占地面积小、节省成本等优点〔8〕。本文将真空薄膜蒸发技术应用到海上平台老化油处理中,设计一种真空薄膜脱水装置对老化油进行油水分离,有效解决了海上油田环保、增产、降本难题,实现生产效益最大化。

1 真空薄膜蒸发机理

1.1 饱和蒸气压

式中:p——温度为T时水的饱和蒸汽压,kPa;

T——水温,℃。

用参比法取得原油的饱和蒸汽压,并用最小二乘法推导出原油的饱和蒸汽压经验公式〔11〕,见式(2)。

式中:p——温度为T时油的饱和蒸汽压,kPa;

T——油温,K。

由式(1)、式(2)可知,水的饱和蒸汽压比油的饱和蒸汽压大得多,相同条件下水的蒸发速率要远大于油的蒸发速率。饱和蒸气压下液体的蒸发速率较快,通过抽真空使油液面压力接近水的饱和蒸汽压,可以提高水分蒸发效率。

1.2 薄膜蒸发

老化油中绝大部分水是以液滴形式分散的,属于油包水(W/O)型乳状液。温度升高会降低老化油乳状液的稳定性:一方面,温度升高使石蜡结晶重新溶解在油水界面,老化油沥青质成分的吸附能力下降,吸附在沥青质上的胶质FeS颗粒转变为油溶性,逐渐分散在油液中,胶体结构特征消失,刚性界面膜强度减弱,老化油转变为近似真溶液,流动性大大增加;另一方面,温度升高使老化油的黏度降低,分散相的布朗运动和分子热运动速度相对加剧,有利于水滴的碰撞聚结,同时会削弱老化油油水界面膜的强度,实现破乳。

从微观角度来说,水的蒸发过程是液态水分子间的范德华力和氢键作用力被破坏,分子间隙增大而转变为气态水分子的过程〔12〕。范德华力与物质的分子质量成正比。油的分子质量比水的分子质量大,所以油的分子间作用力比水的要大,液态油分子转变为气态的过程更加缓慢。

在真空加热条件下,油液表面的水分子氢键断裂成为气态分子,在分子的扩散作用和对流作用下,气态分子逐渐运动到气液两相交界面,由于存在自由浓度梯度,气态分子扩散至气相中,而油液内部的水分子还需克服与油分子的作用力才能扩散到油液表面。液体层的厚度决定了油液内部水分子逃逸时受到的阻力,液膜越薄,气态水分子逸出的难度就越低,同时液膜的流动、翻滚及变形能使油液内部分散的水滴在膜表面不可逆地聚结成大液滴,进一步达到破乳的目的。因此,减小油液液膜的厚度,增大油液的表面积,加强液膜的流动,能够有效提高油水分离的效率。

1.3 老化油油水分离薄膜的形成

多孔金属网是1种金属压制的多孔组合部件,具有空间三叉树结构,如图1所示。

图1

油液流经金属网过程中,球形液滴在液固两相接触面上逐渐堆积。由于油液具有黏附润湿的特性,球形液滴逐渐铺展在孔内形成薄膜,固液接触面较为干燥时薄膜形状为多面体,随着固液接触面的逐渐湿润,薄膜的形状近似为球形。根据柏拉图结构平衡法则,每2个孔内可以形成1个薄膜,薄膜之间的夹角为120°,每2个薄膜作为1个膜单元,它们围成的1个凹三角形通道成为柏拉图通道,如图2所示。

图2

薄膜的拓扑结构形态与多孔金属结构形态特征相似,薄膜沿着多孔金属固体骨架附着在各个方向的通孔上,薄膜层相互交联最终形成立体薄膜网络拓扑结构。

金属网内部气液接触面是光滑的金属表面,流体受到的黏性阻力较小,在重力作用下薄膜沿着固体骨架表面流动,三维多孔的空间拓扑结构使固体骨架表面具有曲折多变的路径,基底不平整度高,经过微小的凸起或凹槽时在毛细力作用下薄膜出现翻滚及外表面变形,膜内径向流速瞬间增大,膜内物质快速交换,气液两相接触面不断刷新。其保证薄膜具有一定的流体速度,不会因为流动缓慢甚至停滞而造成油液局部焦化;增加了固液两相的接触面积,有利于提高装置的换热性能;增加了固液两相的接触面积及薄膜的滞留时间,促进了老化油与外界环境的物质交换,提高了老化油中水分的蒸发效率。

2 试验装置

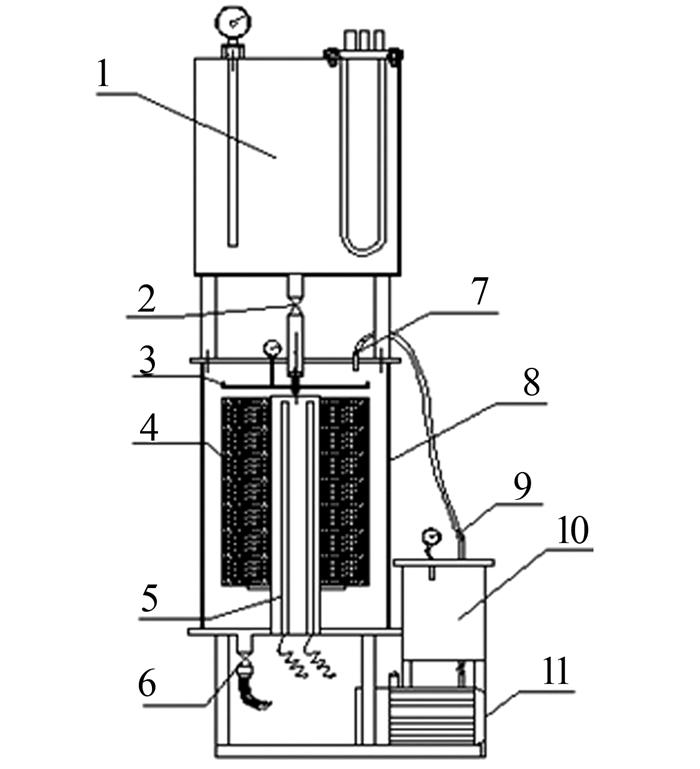

真空薄膜蒸发装置的基本结构如图3所示。

图3

图3

老化油真空薄膜蒸发试验装置

1—预热部件;2—进油阀;3—匀料装置;4—成膜蒸发元件;5—加热元件;6—出油阀;7—真空抽气口;8—真空分离罐;9—限压阀;10—气液分离罐;11—真空泵。

该装置外形尺寸为500 mm×300 mm×1 255 mm,老化油经预热部件加热后具有良好的流动性,通过匀料元件均匀地进入成膜蒸发元件,在经过由多孔金属网构成的成膜蒸发元件时,形成极薄的流动薄膜,薄膜吸收加热元件供给的热量,表面的水分和少量轻组分迅速蒸发为气相,根据油水饱和蒸汽压的不同,实现油水两相高效分离。气相被真空泵抽出后,冷凝进行下一步含油污水的处理,油液进入二次蒸发分离,直至老化油的含水率达标。

试验所用老化油来自中海油流花油田海上平台,经预处理后得到一定初始含水率的油液进行试验。采用正交试验方法研究影响真空薄膜脱水的3个主要因素,即脱水温度、进油流量和含水率。

3 结果与分析

3.1 老化油形态分析

对试验前后的老化油取样,对样品宏观形态进行对比分析。老化油原样表面粗糙凹凸不平,无光泽,流动性差。真空脱水处理后的老化油油液表面有光泽,流动性好且不黏稠。

3.2 脱水温度对老化油脱水效果的影响

脱水温度是影响老化油真空薄膜脱水的1个重要因素。不同温度会影响脱水效率,温度过高,试验过程中油液会产生暴沸现象,不仅使油液裂解变质,还极易发生油液外泄事故。在老化油进油流量为0.15 kg/min,老化油含水率为10%的条件下,取脱水温度分别为60、65、70、75、80、85 ℃,研究脱水温度对老化油脱水效果的影响,结果见图4。

图4

3.3 流量对老化油脱水效果的影响

在脱水温度为80 ℃、老化油含水率为10%条件下,进油流量分别取0.57、0.43、0.25、0.15 kg/min进行试验,考察进油流量对老化油脱水效果的影响。图5为老化油含水率随流量变化曲线。

图5

由图5可知,流量为0.25 kg/min时,3次循环脱水后老化油含水率降到0.5%;流量为0.15 kg/min时,2次循环脱水后老化油含水率降到0.48%,达到原油外输标准的要求。相同的脱水温度下,随着进油流量的增加,老化油脱水效果明显下降。随着循环次数的增加,老化油含水率逐渐降低,最终达到稳定,不再明显变化。

3.4 初始含水率对老化油脱水效果的影响

在脱水温度为80 ℃、进油流量为0.15 kg/min条件下,老化油初始含水率分别取30%、20%、10%、5%、2.5%、1%、0.5%,研究不同初始含水率下老化油的脱水效果,如图6所示。

图6

由图6可知,在试验范围内,老化油脱水率随初始含水率的增大而呈现先增大后减小的趋势。初始含水率<10%时,老化油脱水率随初始含水率增加而增大,并在10%时达到最大值90%;含水率>10%后,随着初始含水率的增加脱水率逐渐下降。在初始含水率为5%~10%范围内老化油脱水率出现极值,可以推断真空薄膜蒸发装置对初始含水率为5%~10%的老化油有最佳脱水效果。初始含水率较小,特别是<1%范围内时,由于大部分水分呈结合状态溶解于油液中,高沸点重组分的水分聚集在液膜底部,蒸发过程中水很难从液膜表面逃逸,此范围内的脱水率呈现较低值。随着含水率的增加,油液中的水达到饱和溶解,还有一些水以油包水的状态存在于油水界面上,这部分水极易真空蒸发,因此初始含水率超过5%的老化油的脱水率大幅提升,在10%时出现极大值。当老化油初始含水率>10%时,由于真空薄膜蒸发速率、蒸发空间及进油流量的限制,水的汽化速率已达到极限,老化油脱水率呈逐渐降低的趋势。

4 结论

(1)采用真空薄膜蒸发装置对老化油进行脱水试验。加热温度与进油流量对老化油脱水有较大影响,温度越高、流量越小,老化油的含水率越低。

(2)对于含水率为10%的老化油,进油流量为0.15 kg/min、温度为80 ℃时,脱水率可达90%,经过2次循环脱水后老化油含水率<0.5%,达到原油外输标准。

(3)真空薄膜脱水模型及试验装置为老化油的回收利用提供了一种有效方法。

(4)对真空薄膜蒸发技术的研究目前还处于初步试验阶段,还需大量试验完善,如设置热量回收系统,降低处理成本,以及配合阻垢技术,防止在金属网中形成污垢等。在后序研究中,将以此为出发点对装置进行改进,开发性能更好的老化油真空薄膜脱水装置。

参考文献

Influence of oil aging on the formation and migration behavior of space charge in oil-paper insulation dielectrics

[J].

老化油脱水新技术应用

[J].DOI:10.3969/j.issn.1006-768X.2008.05.042 [本文引用: 1]

老化油蒸馏脱水关键技术与工艺研究

[J].DOI:10.3969/j.issn.0254-6094.2016.01.009 [本文引用: 1]

The observed properties of liquid helium at the saturated vapor pressure

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号