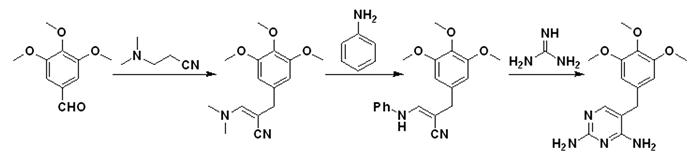

合成类药物生产废水中普遍存在惰性苯环、杂环类等结构的化合物,其中部分物质或其水解、代谢产物具有杀菌性,直接进行生化处理一般无法获得理想的效果,是较难处理的废水种类之一〔1〕。甲氧苄啶作为磺胺类药物的增效剂,既可作为人用药,也可作为兽用药〔2〕,目前其主流的合成工艺路线如图 1所示。在该药物合成过程中有不少的原料、中间体、产物及溶剂在物料压滤、洗涤工序中会以SS或溶解的状态被带出。某年产甲氧苄啶200 t的制药企业,其废水原本是经简单处理后,使用汽车运送至专业污水处理厂进行进一步处理。但在国家越发重视环保问题的背景下,该处理方式已不能满足政策要求,且外协处理费用逐年显著增加。对此,企业决定自行建设1套废水处理装置。

图1

1 废水水量和水质

依据企业目前的生产状况统计,企业产生的由高浓度废水、低浓度废水及其他废水所组成的混合废水大约为100 m3/d,各类废水进水水量和水质见表 1。废水处理工程年操作日按330 d考虑,采用24 h连续运行。为满足处理后废水向附近水体的直接排放,处理出水需达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准,即COD≤50 mg/L、BOD5≤10 mg/L、氨氮≤5 mg/L、总氮≤15 mg/L。

表1 进水水量和水质

| 项目 | 水量/(m3·d-1) | pH | 色度/倍 | SS*/(mg·L-1) | TN/(mg·L-1) | 含盐质量浓度**/(g·L-1) | BOD5/(mg·L-1) | COD/(mg·L-1) |

| 高浓度废水 | 44 | 10~11 | 深褐色 | 1 500 | 3 300 | 25 | 9 500 | 42 000 |

| 低浓度废水 | 48 | 8~9 | 300 | 650 | 75 | 5 | 370 | 2 100 |

| 其他废水 | 8 | 6.5~7.5 | 80 | 80 | 35 | 2 | 220 | 500 |

| 混合后废水 | 100 | 9~10 | 褐色 | 950 | 1 575 | 13 | 4 765 | 19 152 |

注:*以有机胺类化合物为主;**主要为硫酸盐。

2 工艺流程

2.1 方案选择

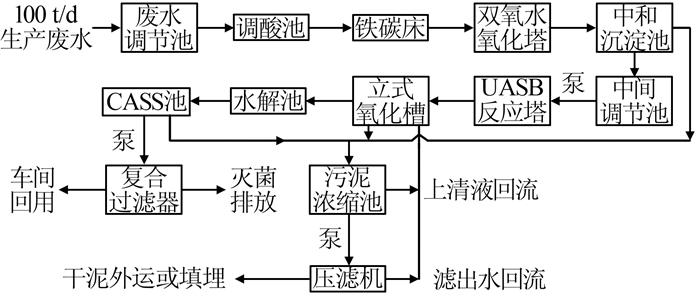

由于混合后废水中大部分的SS可溶,为节省投资和运行费用,取消了初沉池,在每年停产检修期间,对系统进行清淤工作。根据同类型企业的废水治理经验〔3〕,在工艺上着重加强预处理,以削减大量的COD,提高B/C。结合废水特性,预处理首选Fe/C微电解或Fenton氧化,为充分降解难生化物质,设计为Fe/C+H2O2串联模式,构筑物紧凑,试剂利用率高。经过预处理后的废水仍会含有较高的COD,设计采用上流式厌氧污泥床(UASB)+立式氧化槽+循环活性污泥系统(CASS)联合生化工艺进行深化处理,使出水水质稳定达标。

2.2 工艺流程

工艺流程见图 2。

图2

3 主要构筑物及参数

3.1 废水调节池

钢筋混凝土结构,14 m×4 m×3 m×1座,HRT=24 h。用以均质废水。

3.2 调酸池

钢筋混凝土结构,6 m×3 m×3 m×1座,HRT=10 h。调节pH至3.9~4.3,以满足铁碳床处理要求。

3.3 铁碳床

Q235-A结构,D 2 m×6.2 m×2座,HRT=9 h。通过铁碳微电解反应,提高废水的可生化性。

3.4 双氧水氧化塔

Q235-A结构,D 2 m×3.5 m×2座,HRT=5 h。向塔内投加双氧水进行氧化反应,即Fenton反应,利用氧化自由基氧化有机氨氮,提高废水可生化性,同时去除大量的COD。

3.5 中和沉淀池

钢筋混凝土结构,D 4 m×3.2 m×1座,HRT=6 h。投加石灰乳调节pH至7.0~7.5,以生成吸附能力较强的Fe(OH)3沉淀,使水得以澄清;并以硫酸钙的形式去除硫酸根,防止厌氧过程中硫化氢中毒。

3.6 中间调节池

钢筋混凝土结构,12 m×2.5 m×3 m×1座,HRT=18 h。在此过程中确保残留的双氧水分解殆尽,减少对后续厌氧反应的影响。池形狭长,后半段兼具部分缺氧池或水解池功能。

3.7 UASB反应塔

Q235-A结构,D 5.5 m×4 m×2座,两塔串联运行,设计容积负荷5.0 kgCOD/(m3·d)。通过UASB反应塔进一步提高废水B/C,其在去除大部分COD的同时,还具有一定的脱氮作用。

3.8 立式氧化槽

钢筋混凝土结构,D 5 m×5 m×2座,HRT=25 h。立式氧化槽相当于1个竖起来的氧化沟,可以进一步去除COD,降低氨氮和总氮含量。

3.9 水解池

钢筋混凝土结构,D 5 m×3.5 m×1座,HRT=15 h。该处理单元可使废水中难降解物质进一步变成易降解物质,为后续深度处理做好准备。

3.10 CASS池

钢筋混凝土结构,10 m×4 m×3.5 m,HRT=16 h。通过这种改进型的SBR工艺,可以有针对性地去除废水中特定目标,使排水达标。

3.11 复合过滤器

一级过滤为重力式石英砂过滤,设计流速3 m/h,Q235-A结构,D 2.8 m×1.5 m×2座,交替运行;二级过滤为连续微滤,设计出水量6 t/h,产水率≥92%;三级过滤为颗粒活性炭过滤,仅当二级过滤出水不满足排放标准时启用。

4 调试及运行效果

整个工艺中,UASB单元是决定处理效果的关键步骤,其污泥接种的好坏将会直接影响调试周期。UASB接种污泥为周边其他制药企业消化池及浓缩池污泥,如此可以较好地缩短适应期时间。污泥含水率96%,共计80 m3,UASB有效体积为160 m3,接种污泥质量浓度约为20 kgMLSS/m3。按操作习惯,分成3个阶段进行启动,耗时约80 d。

第1阶段为10 d适应期,以较低的容积负荷使菌类适应新的水质。控制初始进水量约为10 m3/d,进水COD大致在800~1 200 mg/L,控制pH,防止过度酸化导致产甲烷菌失活或死亡。逐步提高进水量,到第10天时约为30 m3/d,COD去除率逐步提升至35%~45%,同时沼气收集罐中有可观测的沼气产出。

第2阶段约50 d生长期,逐步提高容积负荷,使菌类进入对数繁殖区。前25 d,进水量从30 m3/d提升至65 m3/d,进水COD从800~1 200 mg/L均匀提高至4 500~5 500 mg/L。后25 d,进水量从65 m3/d提升至80 m3/d,进水COD从4 500~5 500 mg/L均匀提高至9 000~11 000 mg/L。COD去除率约为50%~60%。

第3阶段约20 d成型期,容积负荷达到设计值范围,并形成较好的污泥颗粒和优势菌类。前10 d,维持进水COD约为9 000~11 000 mg/L,进水量从80 m3/d提升至90~100 m3/d。后10 d,维持容积负荷为4.5~5.5 kgCOD/(m3·d),观察运行稳定性。COD去除率稳定在80%~90%。

5 实施效果

稳定运行期间,各处理单元的运行效果如表 2所示。

表2 各段运行结果

| 项目 | COD | BOD5 | 氨氮 | 总氮 | 出水色度/倍 | |||||||

| 出水/(mg·L-1) | 去除率/% | 出水/(mg·L-1) | 去除率/% | 出水/(mg·L-1) | 去除率/% | 出水/(mg·L-1) | 去除率/% | |||||

| 原水 | 19 152 | — | 4 765 | — | 1 486 | — | 1 575 | — | — | |||

| 铁碳床/氧化塔 | 11 165 | 41.7 | 4 138 | 13.2 | 159 | 89.3 | 913 | 42.0 | — | |||

| 中和沉淀池 | 9 097 | 18.5 | 3 502 | 15.4 | 131 | 17.6 | 761 | 16.7 | — | |||

| UASB反应塔 | 1 355 | 85.1 | 475 | 86.4 | 59 | 54.9 | 138 | 81.8 | — | |||

| 立式氧化槽 | 238 | 82.4 | 77 | 83.8 | 18 | 69.5 | 45 | 67.4 | — | |||

| 水解池 | 170 | 28.6 | 65 | 15.6 | 15 | 16.7 | 39 | 13.3 | — | |||

| CASS池 | 35 | 79.3 | 8 | 87.7 | 4 | 73.3 | 13 | 66.7 | 20 | |||

| 复合过滤器 | 34 | — | 8 | — | 4 | — | 12 | — | 20 | |||

由表 2可知,处理出水基本满足设计要求,主要关注指标达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准。

6 效益分析

6.1 废水处理效益

生产废水外运处理时,处理费为35元/m3(含运费和装卸费)。自建处理水站后,废水处理费为25元/m3,其中Fe/C+H2O2的运行成本为16.8元/m3,其他工序运行成本6.7元/m3,人工成本0.5元/m3(大部分工作由现有车间人员兼职),污泥处理成本1.0元/m3,每年可节约处理费用33万元。

6.2 中水回用效益

生产中,原料药精制车间用水须满足制药行业GMP标准,应使用纯化水,用量约为10 t/d。使用达标处理废水作为原水制取纯化水,原水用量约为15 t/d;其他工序和车间人员非饮用水则可使用废水处理系统最后过滤水,用量约为80 t/d,每年可节省用水成本约19.8万元。

6.3 沼气利用效益

项目之初,考虑到安全性和稳定性,设计系统产生的沼气暂时采用火炬燃烧的方式进行处理,每天产生的沼气量约为400 m3。后期将其引到锅炉燃烧,则可以替代约0.5 t标煤,每年可节省燃料成本约11.55万元。

7 结语

实践证明,利用Fe/C+H2O2+联合生化工艺处理制药废水,尤其是高COD、低B/C、高有机氨氮废水可行。该废水处理工程充分利用各个单元的处理优势,使废水污染因子参数得到有效降低,最终达标排放,且运行费用在合理的、企业可接受的范围内。

参考文献

甲氧苄啶的合成

[J].DOI:10.3969/j.issn.1005-1511.2008.06.028 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号