钻采废液是油气田井场开采过程中产生的一类污染物,主要包括废弃钻井液和措施废液。废弃钻井液也称废弃钻井泥浆,具有高悬浮物、高含油量及含有一定量有毒有机和无机污染物等特点〔1〕。措施废液主要来源于压裂、酸化、修井、洗井等井下作业产生的废水,主要以压裂返排液为主。压裂返排液呈黑褐色,成分复杂,具有高COD、高色度、高悬浮物、高含油量、高稳定性等特点〔2〕。长庆油田对钻采废液早期的处理思路是现场挖池,池底部铺设防渗膜,将钻采废液排入沟池中进行自然沉降,沉降后上部钻采废液就地处理回注,底部钻屑和沉砂(泥),加入固化剂后就地固化填埋处理〔3〕。这种处理方式一方面会造成大量的土地荒废,另一方面在上述处理过程中不可避免地出现漏失、处理不彻底等问题,从而造成不同程度的环境污染。

另外,长庆油田地处我国西北生态脆弱区域,沟壑纵横,井场分布分散。由于各井场间钻采工艺不同,导致处理工艺差别很大,处理效果差异明显,不可避免地造成资源的浪费。因此,建立分散式井场集中化处理模式,即将各分散井场中产生的钻采废液进行集中收集、处理及资源化再利用,对于油气田开采污染控制及节约资源具有重要意义。构建分散式井场集中化处理模式具有如下优点:(1)将各分散井场钻采废液进行统一收集,可实现钻采废液水质均质化,便于后续处理;(2)对钻采废液进行集中处理,构建标准化集中处理厂,便于管理,并可制定适用于资源再利用的统一处理标准;(3)对钻采废液进行集中处理,可节约处理资源与成本;(4)构建集中化处理模式,可避免处置的无序化,有利于处理后的资源再利用及集中再分配。

1 工程概况

“苏里格气田钻井岩屑/压裂返排液集中处理厂”位于内蒙古自治区鄂尔多斯市乌审旗,是国内最大的钻采废液集中处理厂,总投资9 937.39万元,占地面积约200亩(133 334 m2),处理规模为钻井岩屑50万m3/a,压裂返排液5 000 m3/d。

由于钻井泥浆与措施废液性质差别很大,需采取不同的处理方式。对于钻井泥浆,首先通过震动分离以及延时搅拌等物化手段实现固液分离,所产生的固相物质进行资源化利用;所产生的的液相与措施废液混合,进行后续处理。对于措施废液,在预处理阶段,通过铁碳微电解与核晶凝聚等对其进行固液分离,分离后的液相再与钻井泥浆压滤后的上清液混合进入生物处理阶段。在生物处理阶段,通过水解酸化-生物接触氧化工艺对水中污染物进行降解,然后进入深度处理阶段。在深度处理阶段,采用电诱导臭氧气浮工艺对水中污染物进行进一步降解,然后进入膜处理组件。经过两级膜处理,可大幅度提高中水的回收率。由于膜处理产生的浓水含盐量高,直接排放会严重污染环境,故将其接入机械蒸发系统(MVR),实现水中盐分结晶回收。处理工艺流程如图1所示。

图1

2 运行效果评价

2.1 预处理效果评价

2.1.1 钻井泥浆预处理

将钻井泥浆拉运至厂区卸料泥斗进行震动分离,分离后的液相经过延时搅拌、压滤后,产生的固相送至制砖厂房或送至微生物修复床,添加复合菌剂,完成污染物降解过程后,再用于后续的免烧砖制作、路基材料制作及沙坑恢复治理。产生的滤液经过沉淀后与预处理后的措施废液一并进入生化处理系统。

2.1.2 措施废液预处理

图2

由图2可以看出,经预处理后,措施废液的COD由平均3 740 mg/L降至2 650 mg/L,COD去除率为29.14%。结果表明,经过铁碳微电解与核晶凝聚反应后,水中有机物得到有效去除,为下一步进行生物处理提供了良好的基础。

2.2 生物处理效果评价

生物处理阶段的工艺为水解酸化+生物接触氧化,其核心在于培养适应于高盐度及高有机物含量废水体系的微生物种群,并针对内蒙古地区长期低温的条件,通过调控生物处理系统的运行参数与影响因子,保证生物处理工艺的稳定处理效果〔5〕。

将取自城市污水处理厂的活性污泥置于钻采废液中进行自适应调控,以保证接种在水解酸化池与生物接触氧化池中的活性污泥微生物具有适应高盐度及高有机物含量废水环境的能力。内蒙古地区秋季天气寒冷,水温降低,大多数微生物的生长代谢会受到抑制,导致生物处理出水水质恶化,处理效果不稳定。秋季可通过延长废水在水解酸化池和接触氧化池的HRT来提高有机物与水中微生物的接触时间,本项目确定HRT为4 d。此外,将生物接触氧化池设置于室内,在曝气池中悬挂塑料蜂窝填料,池底部配加热设施,顶棚设置喷雾保温措施,以保证在秋季低温条件下的生物处理效果。冬季由于温度过低,处理效果差,处理厂在冬季停止运行。在水解酸化工艺中,进水pH不同可能导致水解产物不同,本项目确定进水pH为7.5。在生物接触氧化工艺中,本项目确定缺氧、好氧的容积比为1:3。生物处理阶段进水为预处理后的措施废液与压滤后钻井泥浆上清液的混合液,COD平均为3 120 mg/L。生物处理效果如图3所示。

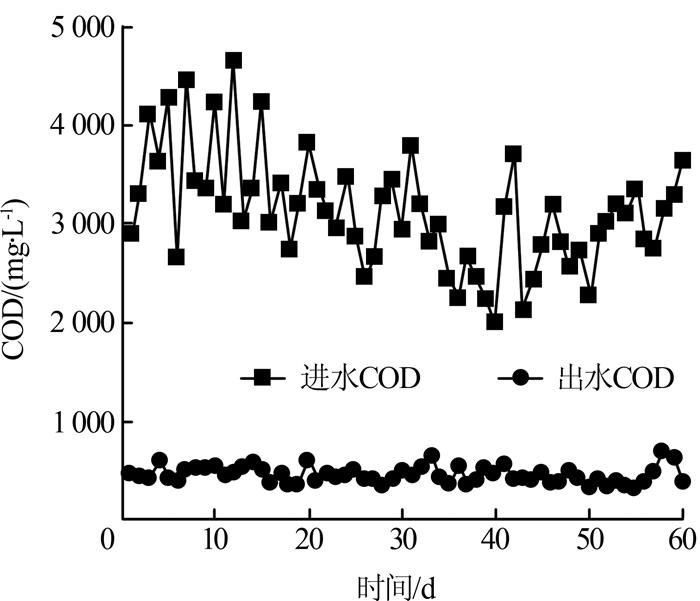

图3

由图3可知,经生物处理后,污水平均COD降至450 mg/L,COD去除率达85.6%。

2.3 深度处理效果评价

为使水中各类污染物质得到进一步降解以满足资源化再利用要求,采用电诱导臭氧气浮+膜处理+ MVR的工艺对生物处理阶段出水进行深度处理。通过电化学诱导将水中污染物改性,再结合臭氧氧化进一步降低水体中难凝聚的有机物含量,最后通过气浮过滤除浊〔6〕。在电诱导臭氧气浮中,控制原水pH为7,电流密度为10 mA/cm2,极板间距为2 cm,臭氧浓度为2 mgO3/mgCOD。在膜处理中,通过超滤膜和反渗透膜两级膜处理对水中的无机盐进行浓缩,从污水中分离出可回收利用的中水,同时减少高浓盐水的处理量。对于分离出的高浓盐水采用MVR技术进行蒸发脱盐,蒸发出的水分最终变成冷凝水排出,所产生的结晶盐经干燥后返回井场,用于配制压裂返排液。深度处理效果如图4所示。

图4

由图4可知,深度处理进水COD平均为450 mg/L,经电诱导臭氧气浮与膜分离后出水COD平均降至20 mg/L左右,COD去除率为95.6%;MVR出水COD平均降至2.1 mg/L左右,总的COD去除率为99.5%。膜分离出水与MVR出水水质均优于《地表水环境质量标准》(GB 3838—2002)中Ⅴ类水的标准,可用于厂区自用、市政杂用等。

2.4 资源化利用效果评价

生化处理出水可用于配制工作液(钻井液、压裂液)。苏里格气田井场对于所配制的钻井液,要求其表观黏度损失≤15%。在一定量的生化出水中加入14 g/L离子沉淀剂AIP-1进行充分反应,然后过滤,取上清液并加入0.2 g/L的离子屏蔽剂ISA-1。经过离子沉淀与屏蔽处理后,生化出水中的钙离子由平均2 820 mg/L降至140 mg/L,镁离子由平均410 mg/L降至40 mg/L,钙镁离子去除率达90%以上。经检测,由此配制出的钻井液表观黏度损失≤15%,符合《钻井液技术规范》(SY/T 8129—2005),满足井场再利用配制钻井液的要求。

在配制压裂液的过程中,主要影响因素为有机物含量、总铁浓度、钙镁离子含量及含盐量。将生化出水与一定量的离子沉淀剂及离子屏蔽剂反应后,调节pH=7,然后将其与胍胶、杀菌剂、起泡助排剂等快速搅拌混合,即可制成压裂液。配制压裂液的实验结果如表1所示。

表1 配制压裂液的实验结果

| 序号 | 离子沉淀剂/(g·L-1) | 离子屏蔽剂/(g·L-1) | 胍胶质量分数/% | 交联时间/s | 黏度/(mPa·s) | 交联情况 |

| 1 | 8 | 0.2 | 0.42 | 78.6 | 46.3 | 交联好,可挑挂 |

| 2 | 10 | 0.2 | 0.42 | 72.4 | 48.2 | 交联好,可挑挂 |

| 3 | 7 | 0.2 | 0.45 | 72.6 | 47.6 | 交联好,可挑挂 |

| 4 | 8 | 0.2 | 0.45 | 63.2 | 52.4 | 交联好,可挑挂 |

由表1可知,所配制的压裂液基液表观黏度≥42 mPa·s,交联时间45~80 s,符合《压裂液通用技术条件》(SY/T 6376—2008),满足井场再利用要求。

将预处理压滤工段产生的固体物质与普通硅酸盐水泥、胶黏剂或石灰粉充分拌合并压制成型后,输送至带遮雨棚的养护场,阴凉风干约20 d,即可得成品免烧砖和路基材料〔7〕。按照《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》(SY/T 7301—2016),对砖坯体和路基材料进行石油烃总量检测,结果表明,制备的免烧砖、路基材料中的石油烃为0.46%,小于2%;且成型路基浸出液中六价铬0.012 mg/L,氟化物0.21 mg/L,锌0.31 μg/L,汞0.82 μg/L,达到《污水综合排放标准》(GB 8978—2002)的要求。由此本项目所生产的免烧砖与路基材料可自用或外售至苏里格气田井场、建筑工地进行综合利用。

钻采废液经过固液分离之后产生的固体物质与预处理压滤工段产生的固体物质,通过添加土著降解—产表活剂复合菌剂〔8〕处理后,其中所含有的石油类污染物质含量显著降低。将处理好的样品进行检测,结果表明,本项目所处理修复的土壤的各项指标符合《土壤环境质量标准》(GB 15618—1995),达到了沙漠修复的要求。

3 技术经济分析

本项目主要针对钻井泥浆和措施废液进行处理,其中运行费用主要包括钻井泥浆和措施废液分离出的固废处理与废水处理运行费用。固废处理运行费用主要包括加药费69.7元/m3,水电费8.35元/m3,人工费2.45元/m3,折合处理费用80.5元/m3;废水处理运行费用主要包括加药费148.4元/m3,水电费25.75元/m3,人工费8.25元/m3,折合处理费用182.4元/m3。

4 结论

(1)地处生态脆弱区的长庆油田,其井场分布较为分散,存在各井场就地现场处理钻采废液难度高、处理工艺差异大及容易造成资源浪费等问题,由此提出了分散式井场的集中化处理模式,并建成了国内规模最大的钻采废液集中处理厂——“苏里格气田钻井岩屑/压裂返排液集中处理厂”。其采用预处理、水解酸化-生物接触氧化、电诱导臭氧气浮、膜过滤、MVR的处理工艺,处理钻井岩屑50万m3/a,压裂返排液5 000 m3/d。

(2)该厂钻采废液经处理后,生化出水可用于配制钻井液、压裂液。配制出的钻井液符合《钻井液技术规范》(SY/T 8129—2005),压裂液符合《压裂液通用技术条件》(SY/T 6376—2008)。膜分离出水与MVR出水水质均优于《地表水环境质量标准》(GB3838—2002)中Ⅴ类水的标准,可用于厂区自用、市政杂用等。处理过程中产生的固体废弃物可用于制作免烧砖、路基材料及沙漠修复。

津公网安备 12010602120337号

津公网安备 12010602120337号