某大型煤制天然气项目(以下简称“煤制气项目”)主要是以褐煤为原料,采用成熟的工艺技术生产天然气。当前,其废水处理系统主要包括两部分:一是处理含有高有机物浓度废水的有机废水处理系统;二是处理高盐浓度废水的浓盐水处理系统。笔者主要分析了其有机废水处理系统工艺现状和存在的问题,并提出了可行的优化改造建议,以期在解决企业当前面临的废水处理难问题的同时,也为行业内彻底解决废水零排放问题提供一些参考。

1 有机废水处理系统工艺运行现状

煤制气项目有机废水处理工艺分为主生化段、深度处理段和回用段3部分,其工艺流程如图1所示。

图1

1.1 主生化段工艺现状

以气化废水为主的多股厂内废水在调节池中混合后进入主生化系统,混合均匀后的废水主要水质指标如表1所示。

表1 调节池废水水质

| 指标 | pH | COD/(mg·L-1) | NH3-N/(mg·L-1) | 碱度/(mg·L-1) | 总酚/(mg·L-1) | 总磷/(mg·L-1) | 水中油/(mg·L-1) | 电导率/(μS·cm-1) |

| 平均值 | 8.11 | 2 584.43 | 131.77 | 896.45 | 420.12 | 3.55 | 20.41 | 2 986.37 |

由表1可知,废水中的COD(采用重铬酸钾法测定,下同)和酚含量均较高。调节池出水依次进入水解酸化池、A/O池和二沉池进行处理。

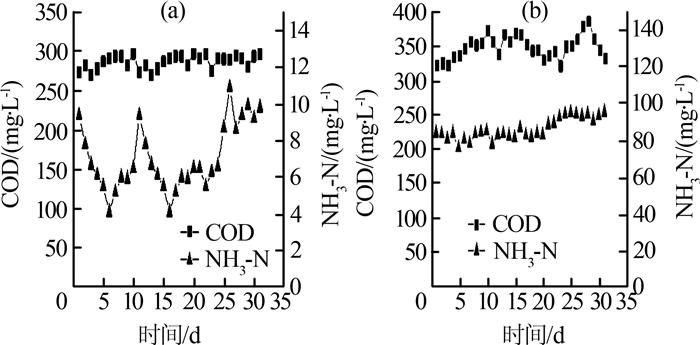

不同处理负荷下,主生化段二沉池出水COD和NH3-N的变化如图2所示。

图2

由图2可知,在不同运行负荷下,二沉池出水COD和NH3-N的差异性较大。在低负荷下,二沉池出水COD(250~300 mg/L)和NH3-N(3~13 mg/L)均在控制范围内,出水良好;但在高负荷下,二沉池出水COD(320~400 mg/L)和NH3-N(70~100 mg/L)相较于低负荷均有所恶化。主要原因在于高负荷下系统总进水量接近设计水量,此时进水COD高,导致污泥负荷高,停留时间相对较短;同时水中抑制微生物生长的有毒有害物质浓度相对较高,一定程度上影响了水中微生物的活性,导致处理效果下降。

1.2 深度处理段工艺现状

深度处理工艺段主要采用“活性焦吸附+BAF”工艺对二沉池来水进行进一步处理,主要通过活性焦的吸附作用和BAF池中微生物的降解作用去除废水中残留污染物。深度处理段处理效果受二沉池出水水质影响较大。不同生产负荷下,深度处理段变孔隙滤池出水COD和NH3-N的变化如图3所示。

图3

从图3可以看出,在较低负荷下,出水COD(190~240 mg/L)和NH3-N(4~10 mg/L)均较低;而在高负荷下,出水COD(200~300 mg/L)和NH3-N(50~85 mg/L)相对较高。当前深度处理段整体处理效果不佳,主要原因包括:(1)活性焦吸附工艺实际处理效果未达设计值,对COD的去除率低于20%,同时对NH3-N无明显去除效果;(2)废水中残留的有机物基本为难降解有机污染物,很难被微生物直接利用,BAF池未充分发挥作用。

1.3 回用段工艺现状

回用段采用“浸没式超滤+反渗透”的双膜法处理工艺。目前,超滤和反渗透均有4套装置,但膜装置在长期运行过程中均受到了一定程度的污染,单套装置处理能力下降,且清洗频繁。在长期高负荷下,回用段膜处理装置处理能力不足成为制约全厂水平衡的因素之一。

2 有机废水处理系统存在的突出问题

通过对有机废水处理系统长期的监控,发现各工艺段均存在突出问题。

2.1 高处理负荷下主生化段对氨氮去除效果不佳

在持续高处理负荷情况下,二沉池出水NH3-N会迅速上升且短期内难以恢复。NH3-N超标的主要原因在于:(1)在高负荷下,系统来水中COD较高,此时污泥负荷也高,废水中异养型的碳化细菌占据优势,一定程度上会抑制硝化细菌的处理效果。(2)高负荷下系统来水中的酚类物质通常超过400 mg/L,单元酚生物毒性较低,而多元酚难被生物降解,生物毒性较强。废水中有毒有害物质含量的升高会抑制硝化细菌等微生物的生长。(3)硝化反应适宜的温度范围在15~35 ℃,适宜的pH范围为6.5~7.5,但A/O池正常运行温度在35 ℃以上,特别是夏季温度高达40 ℃以上,且调节池出水pH一般在8.0~8.2左右,因此,温度和pH等也对硝化反应造成了影响。

2.2 深度处理段处理效果不佳

目前,活性焦吸附工艺对废水中残留有机物的去除效果较差,同时活性焦投加量大,会产生大量废焦。而湿焦经过脱水后含水率高于50%,难以回收再利用,废焦的处置问题也是一大难题。BAF池中同样采用活性焦作为填料,容易出现跑焦现象,造成出水浊度高;同时进入BAF段的废水中的有机物基本为难降解有机污染物,很难被微生物直接利用,导致BAF池处理效果不佳。

2.3 回用段膜处理装置容易污堵,装置处理能力不足

回用段单套超滤装置设计处理能力210 m3/h,实际处理能力为170~200 m3/h;单套反渗透装置设计处理能力为150 m3/h,实际处理能力在100~130 m3/h,目前回用段超滤膜和反渗透膜装置的实际处理能力均低于设计值。同时,由于深度处理段出水水质较差,容易造成膜污染,膜装置清洗频繁,影响了制水能力。

3 有机废水处理系统优化改造建议及效果

有机废水处理系统处理能力不足和出水水质不佳是制约当前煤制气项目实现废水零排放的重要因素,解决当前系统存在的问题已迫在眉睫。综合考虑改造效果、改造实施难易程度以及经济性等多方面因素,对现有处理工艺提出以下优化建议。

目前,主生化处理工艺技术路线成熟,处理效果较好。针对其在高负荷情况下氨氮去除效果差的问题,可考虑通过加强工艺控制来提高处理效果,如开启备用风机保证O池溶解氧量充足;在来水COD超标情况下,加大内回流,减少其对系统的冲击等。通过以上措施的实施,基本可保证主生化段出水水质稳定。

针对深度处理段处理效果较差的问题,建议重点对其工艺进行改造,工艺优化如图4所示。

图4

首先取消原有的活性焦吸附工艺,改为采用臭氧催化氧化工艺。新建高效沉淀池,作为臭氧催化氧化工艺的预处理工艺,以去除废水中的悬浮物和降低浊度。臭氧催化氧化工艺是当前较成熟的煤化工废水深度处理技术,其主要是利用臭氧及其产生的羟基自由基等强氧化性物质对难降解有机物进行氧化,将大部分有机物直接矿化或分解成小分子有机物,从而被微生物进一步利用。取消活性焦吸附工艺的同时,将原有的吸附池改为好氧池(O池),新增曝气管,培养微生物对臭氧氧化后的废水进行进一步生化处理。保留现有工艺中的两级BAF池,但对其内部填料进行更换,将粒径较小的活性焦改为粒径较大的陶粒填料,恢复BAF池的功能。同时根据实际需要可以改变曝气方式,将好氧池变为缺氧池,使其具备反硝化脱氮的功能。

针对回用段膜装置处理能力不足的问题,建议将超滤和反渗透原有4套装置扩容至5套,该项改造可在原有厂房基础之上实现,简单易行。扩容膜装置安装完成后,能够极大地缓解全厂水平衡的压力,整体处理水量显著提高。同时建议新增1套膜离线清洗装置,用于清洗污堵较严重的膜,节约成本。

系统改造前后主生化工艺段和深度处理工艺段出水水质的对比如表2所示。

表2 系统改造前后主生化工艺段和深度处理段出水水质对比

| 项目 | COD/(mg·L-1) | NH3-N/(mg·L-1) | |

| 主生化工艺段出水 | 改造前 | 250~400 | 3~100 |

| 改造后 | 170~300 | <30 | |

| 深度处理工艺段出水 | 改造前 | 190~300 | 4~85 |

| 改造后 | 80~120 | <20 | |

运行结果表明,系统优化改造后,主生化二沉池出水COD<300 mg/L,基本达到设计值;深度处理段出水COD基本保持在80~120 mg/L,较改造前处理效果有较大提升,同时出水NH3-N也控制在20 mg/L以下。并且随着BAF池逐步完成填料更换,深度处理段出水水质仍有进一步提高的空间。前端来水水质的改善能有效降低膜装置污堵的风险,同时在超滤和反渗透装置扩容后,能够保证各套膜装置有足够的清洗时间,极大地缓解了全厂水系统平衡的压力。改造后系统整体运行较稳定,高负荷情况下基本能够实现水系统平衡。

4 结论

以某大型煤制天然气项目的有机废水处理系统作为研究对象,从其工艺现状、存在问题和改造建议等方面进行了深入分析。当前该项目有机废水处理工艺存在的主要问题为高负荷运行情况下二沉池出水氨氮超标,深度处理工艺出水水质不佳,以及回用处理段膜处理装置处理能力不足等。针对以上问题,建议加强主生化工艺段的工艺控制,优化其运行参数;建议将深度处理段原有活性焦吸附工艺改造为臭氧催化氧化工艺,同时将原有吸附池改造为O池,并恢复BAF池功能,使其具备进一步去除COD以及脱氮的功能;建议对回用段膜处理装置进行扩容改造,缓解全厂水系统平衡的压力,提高废水处理量的同时,可有充足的时间对膜进行清洗。运行结果表明,上述改造完成后,有机废水处理系统出水水质和处理水量均有明显改善,能够更好地满足企业高负荷生产的需要。

津公网安备 12010602120337号

津公网安备 12010602120337号