1 工程概况

重庆市某污水处理厂设计规模为6×104 m3/d,采用改良型A2/O+砂滤池工艺,主要负责收集处理服务片区内的生活污水及少量工业废水。其具体工艺流程如图1所示。笔者对该处理厂各处理单元的设计参数、设计特点及调试运行情况进行介绍。

图1

2 设计水质

表1 污水处理厂设计进出水水质

| 项目 | BOD5 | CODCr | TN | TP | NH3-N | SS |

| 进水/(mg·L-1) | 150 | 350 | 40 | 3 | 30 | 350 |

| 出水/(mg·L-1) | 10 | 50 | 15 | 0.5 | 5(8) | 10 |

3 工程设计

3.1 污水处理单元

污水处理单元主要包括粗、细格栅间,旋流沉砂池、改良型A2/O生物池、鼓风机房、二沉池、剩余及回流污泥泵房、V型砂滤池及反冲洗泵房、接触消毒池、加氯加药间等。

3.1.1 粗、细格栅间

土建及设备安装均按6×104 m3/d设计,污水变化系数1.46,设计流量3 650 m3/h。设自动除渣回转式格栅除污机2台,单机功率1.5 kW,格栅宽1.6 m,格栅间距10 mm。设3 mm内进流式格栅2台,单机功率1.5 kW,每台格栅配备独立的增压泵,泵流量为20 m3/h,增压20 m,功率为5.5 kW。

3.1.2 旋流沉砂池

设旋流沉砂池1座,平面尺寸11.4 m×13.2 m,池深4.8 m,直径4.5 m,水力表面负荷为115 m3/(m2·h),水力停留时间60 s。设3台自吸式提砂泵(2用1备),运行中提砂泵由程序控制运转,砂水分离器的运行与提砂泵同步。

3.1.3 改良型A2/O生物池

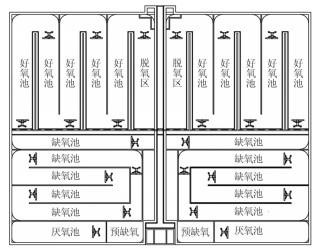

生物池由预缺氧池、厌氧池、缺氧池、好氧池组成,分2个平行系列布置,单座平面尺寸为80.6 m×51.33 m,池深7.7 m。生物池平面布置如图2所示。

图2

好氧池采用盘式微孔曝气器,单池1 896个,膜片材质EPDM,托盘材质为PP,单盘直径为0.3 m,单盘曝气量4.6 m3/h,气泡直径≤2 mm。内设3台回流泵,单台回流泵流量为1 590 m3/h,扬程为0.6~0.8 m,功率为7.5 kW。生物池设计参数如表2所示。

表2 生物池设计参数

| 设计项目 | 流量/(m3·h-1) | 污泥负荷/ (kg·kg-1·d-1) | 污泥质量浓度/ (mg·L-1) | 硝化泥龄/d | 水力停留时间/h | 内回流比/% | 外回流比/% | 气水比 | |||

| 预缺氧 | 厌氧 | 缺氧 | 好氧 | ||||||||

| 设计参数 | 2 500 | 0.08 | 5 000 | 12.4 | 0.3 | 1.3 | 5.7 | 11.9 | 200~400 | 50~100 | 7.6:1 |

3.1.4 鼓风机房

采用单级离心鼓风机,共设3台机组(2用1备),均为变频控制,每台风量160 m3/min,压差为0.075 MPa,配套电机功率为280 kW。输气总管上设置切换阀门,可任意切换备用机组。运行中根据好氧池溶解氧浓度的反馈,控制机组开停台次,以及通过进口导流叶片角度进行变频调节(调节范围50%~ 100%),保证系统对溶解氧的需求。

3.1.5 二沉池

设2座周进周出辐流式二沉池,内径45 m,池深4.41 m,单座流量1 825 m3/h,表面负荷为1.15 m3/(m2·h),最长沉淀时间为3.5 h,有效水深3.91 m,采用单管排泥机排泥。

3.1.6 剩余及回流污泥泵房

剩余污泥与回流污泥泵房合建。剩余污泥通过重力排至污泥浓缩池,剩余污泥输送管设计管径为D 426 mm;活性污泥经回流污泥泵输送至生物池,设回流污泥泵3台(2用1备),单台泵流量为1 250 m3/h,扬程为7 m,功率为45 kW,根据工艺需要调整回流泵开启台次,控制回流比为50%~100%。

3.1.7 V型砂滤池及反冲洗泵房

设V型砂滤池1座共6格,单座尺寸52.6 m×15 m×4.6 m,清水箱涵尺寸54.5 m×4.85 m×7.4 m,设计流量1.01 m3/s,单格过滤面积为75.4 m2,滤速为8.1 m/h,强制滤速为9.07 m/h。采用三阶段气水反冲方式:气冲、气水联合冲、水冲,气冲强度为15.0 L/(m2·s),水冲强度为3.5 L/(m2·s)。采用均匀级配粗砂滤料,厚1 500 mm,滤料粒径1.1~1.3 mm,滤料不均匀级数K80<1.4。采用ABS材质可调式滤头布气布水。

3.1.8 接触消毒池

设接触消毒池1座,尺寸31.4 m×18.6 m,池深4.7 m,有效水深4.0 m,有效容积2 100 m3,设计最大流量3 650 m3/h,最大流量时接触时间为35 min。

3.1.9 加氯加药间

设加氯加药间1座,选用复合式二氧化氯发生器(3用1备),单台加氯能力为20 kg/h,配套水射器流量为40 m3/h,动力水压≥0.4 MPa,单机出口加氯消毒管径为DN 160 mm。内设氯酸钠储液罐2套,单套容积5 m3,盐酸储液罐2套,单套容积10 m3,氯酸钠储液罐与盐酸储液罐用防爆墙隔开。

加药间内设计2座溶解池和2座溶液池。单座溶解池尺寸2.5 m×2 m,水深2 m,每座溶解池内分设1台搅拌器,转速为125 r/min,功率为1.5 kW;单座溶液池尺寸2.8 m×2.8 m,水深2.5 m,每座溶液池内分设1台搅拌器,转速为84 r/min,功率为3 kW。除磷加药选择液压式隔膜计量泵,1用1备,单台流量1 500 L/h,扬程为40 m。溶解池和溶液池之间通过离心式耐腐蚀塑料泵提升药液,2用1备,单台提升泵流量为25 m3/h,扬程为6 m。

3.2 污泥处理单元

污泥处理单元采用重力浓缩+机械脱水+水泥窑处理工艺。主要新增构建筑物有污泥重力浓缩池、污泥浓缩脱水间等。

3.2.1 污泥重力浓缩池

污泥浓缩的主要目的是降低污泥含水率,对污泥进行减容,减轻后续处理压力,主要去除对象为污泥的自由水和间隙水,经浓缩后其含水率可降至98%~95%。重力浓缩池单池直径为8 m,池深6 m,有效水深5 m,停留时间7 h,固体负荷为120 kg/(m2·d),液面负荷为0.72 m3/(m2·h)。每座池体设栅条中心传动浓缩机1套,配套电机功率为0.55 kW。

3.2.2 污泥浓缩脱水间

采用带式浓缩压滤机,1用1备,处理能力为75 m3/h,带宽2.5 m,配套电机功率为6 kW。配套辅助设备有污泥进料螺杆泵2台,流量为75 m3/h,扬程为20 m;加药螺杆泵2台,流量为3.4 m3/h,扬程为50 m;滤布冲洗水泵1台,流量为11.7 m3/h,扬程为70 m,功率为7.5 kW;空压机1台,流量为11.1 m3/h,功率为1.5 kW;水平螺旋输送机2台,长度为4 m,倾斜螺旋输送机1台,长度为4 m。

3.3 臭气处理单元

除臭单元包括总配水井、粗细格栅间、沉砂池、生物池厌氧段、缺氧段、污泥重力浓缩池、污泥浓缩脱水间等。根据工程平面布置,预处理构建筑物与生物池合设1座生物滤池除臭(BFD1),风量为8 300 m3/h,设计主风管管径为DN 500 mm,风速为11.7 m/s;污泥浓缩池与脱水车间合设1座生物滤池除臭(BFD2),风量为1 200 m3/h,设计主风管管径为DN 200 mm,风速为10.6 m/s。

通过方案比选,本工程采用生物过滤除臭。具体工艺流程为吸风+收集+处理+净化排出。总配水井、旋流沉砂池、生物池的厌氧段、缺氧段,及污泥浓缩池采用现浇钢筋混凝土顶板密封,在适当位置设置除臭吸风管;粗、细格栅间非设备处采用钢化玻璃盖板密封,格栅、脱水机设备处采用密闭铝合金及透明阳光板密封罩进行密封。所有风管采用S304不锈钢材质,每个臭气收集支管前端设置风量调节阀,调节范围为60%~100%。生物滤池臭气监测结果如表3所示,可以看出,处理后的废气排放浓度明显优于《恶臭污染物排放标准》(GB 14554—1993)要求。

表3 生物滤池臭气监测结果

| 控制指标 | 排气筒 高度/m | 氨/ (kg·h-1) | 硫化氢/ (kg·h-1) | 甲烷/ (kg·h-1) | 臭气浓度 (无量纲) |

| 排放标准 | 15 | 4.9 | 0.33 | — | 2 000 |

| BFD1排放值 | 1.70×10-2 | 4.51×10-5 | 0.218 | 1 091 | |

| BFD2排放值 | 7.37×10-3 | 2.99×10-5 | 0.122 | 1 204 |

4 工程调试运行

第1阶段(第1周):开启配水井进水电动闸门,缓慢向生物池进水(图1进水点Ⅰ),待污水淹没曝气盘后开启1台曝气机进行闷曝,污水继续淹没至推流器时停止进水,此时向生物池好氧段投加含水率为80%左右的脱水污泥,投加量根据原水水质所需污泥浓度确定。闷曝24 h后采用间歇进水方式,即每天向生物池补充1/5容积的原水,期间连续投加脱水污泥,待水位上升后借助溶解氧仪、污泥浓度计等对鼓风曝气机的开启台数、进口导流叶片的开启角度以及是否继续补充脱水污泥进行调整。

第2阶段(第2周):(1)待好氧池水位接近出水堰时停止进水,关闭内回流泵前端曝气支管,将好氧池出水端至缺氧池之间的区域调整为脱氧区,并开启内回流,以驯化反硝化菌。工艺控制参数:好氧池末端溶解氧为1.0~1.5 mg/L,脱氧区末端溶解氧低于0.5 mg/L。

(2)为尽快完成菌种驯化,采用曝气4 h—停曝(静置)30 min—进水(滗水)30 min—曝气4 h的循环方式将活性污泥全部保留在生物池内,上清液则出水到二沉池,以底部放空方式实现循环处理,直至二沉池出水中的COD、TN、NH3-N达标。

第4阶段(第5~10周):(1)待上述3个指标稳定达标后,采取生物池连续进出水方式进行全工艺流程生产性测试。开始向好氧池尾端(图1 A点)投加液态聚合氯化铝(PAC),并开启外回流及剩余污泥泵,二沉池开始出水进入V型砂滤池,待接触消毒池水位上升后开启二氧化氯发生器。需要注意的是,因起初管道、池体等构筑物会大量消耗余氯,因此需要在保证安全前提下加大二氧化氯的投加量,从而实现较短时间内粪大肠菌群指标稳定达标。

(2)经过1周的调试运行,发现除磷剂单耗高达250 g/m3左右,且出水总磷平均为0.45 mg/L。为兼顾指标可控性及药剂成本,采用好氧池尾端(图1 A点)与V型砂滤池前端(图1 B点)多点化学强化除磷方式,总磷降至0.3 mg/L左右,可控性大大提高,除磷剂单耗也降至175 g/m3左右,下降趋势明显;但出水色度由2倍迅速增至16倍,存在色度超标风险,且砂滤池反冲洗频率显著提高,带来电耗增长。为此,立即终止在V型砂滤池前端投加除磷剂,并在旋流沉砂池新增1个投加点位,将除磷剂投加点进一步优化为旋流沉砂池与好氧池尾端。考虑到聚合硫酸铁(PFS)较聚合氯化铝(PAC)形成的矾花密度更大,能在较短时间内形成较大絮体、沉降性能优越,因此在旋流沉砂池投加PFS,但PFS投加会造成出水色度增大,故好氧池尾端仍采用PAC。经优化运行后,PFS单耗为18 g/m3左右,PAC单耗为120 g/m3左右,出水总磷进一步降至0.25 mg/L左右,且出水色度不受影响。

该工程经调试运行后,出水水质均优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准要求,部分指标达到《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准要求。调试运行期间的进、出水水质情况如表4所示。

表4 调试运行期间进、出水水质

| 项目 | COD/(mg·L-1) | BOD5/(mg·L-1) | TN/(mg·L-1) | NH3-N/(mg·L-1) | TP/(mg·L-1) | SS/(mg·L-1) | ||||||

| 进水 | 出水 | 进水 | 出水 | 进水 | 出水 | 进水 | 出水 | 进水 | 出水 | 进水 | 出水 | |

| 第3周 | 268 | 36 | 113 | 6.1 | 26.9 | 14.6 | 18.4 | 3.56 | — | — | — | — |

| 第4周 | 284 | 24 | 121 | 5.8 | 27.5 | 11.7 | 17.7 | 1.53 | — | — | — | — |

| 第5周 | 296 | 19 | 114 | 4.1 | 33.3 | 10.4 | 22.9 | 0.95 | 5.22 | 0.45 | 174 | < 4 |

| 第6周 | 252 | 15 | 101 | 2.4 | 29.9 | 9.64 | 20.0 | 0.27 | 4.03 | 0.32 | 197 | < 4 |

| 第7周 | 309 | 12 | 129 | < 2 | 28.7 | 8.97 | 24.4 | < 0.05 | 5.00 | 0.43 | 211 | < 4 |

| 第8周 | 242 | 11 | 114 | < 2 | 31.1 | 9.22 | 25.0 | < 0.05 | 3.51 | 0.28 | 188 | < 4 |

| 第9周 | 257 | 9 | 122 | < 2 | 28.5 | 9.72 | 16.3 | < 0.05 | 4.52 | 0.24 | 207 | < 4 |

| 第10周 | 266 | 10 | 135 | < 2 | 35.2 | 9.65 | 20.8 | < 0.05 | 3.22 | 0.25 | 169 | < 4 |

5 经济性分析

该工程占地6.53×104 m2,总投资约3.50×104万元。主要经济技术指标:处理总成本为1.61元/m3,经营成本为0.95元/m3,电耗为0.32 kW·h/m3,电耗成本为0.24元/m3,药剂(含PAC、PFS、盐酸等)成本为0.26元/m3。

6 结论

(1)预处理段采用3 mm内进流式格栅,可最大限度拦截原水中的纤维物及悬浮物,且每台格栅配备了独立的增压泵,确保格栅拦截效果持续稳定,可大大缓解后续工艺段的运行压力及池面感观。

(2)生物处理阶段采用预缺氧池与缺氧池多点进水方式,最大限度利用原水中的碳源进行反硝化脱氮与厌氧释磷,达到仅依靠进水碳源稳定去除氮、磷的目的,一方面节省了外加碳源的药剂费与人工费,另一方面有效确保了出水氮、磷的持续稳定。

(3)在对总磷的去除上,摒弃了单点化学除磷思路,采取旋流沉砂池与好氧池尾端多点化学除磷方式强化总磷的去除,可达到兼顾出水总磷、色度指标及不额外增加电耗的目的。

(4)污水厂实行半密封加盖除臭,对易产臭环节实施全过程生物滤池除臭,并将臭气排放纳入日常监测,有效避免了臭气扰民问题。

(5)生物池曝气主管道采用环形闭环方式设计安装,该方式会加大2组平行生物池的DO调控难度。建议在环形管道中间部位加装控制阀,阻断曝气主管道串联,实现对平行生物池DO的独立控制。

(6)污水处理厂尾水排放口与雨水排放口混合设计会将污水处理厂和环保监管部门推向“两难”境地,雨水尤其是初期雨水混入尾水会导致出水水质超标,环保监管部门无法判定事故责任,而污水处理厂则会承担超标环保处罚及3年内增值税无法返还的后果。为此,建议设置独立的雨水排放口,并将雨水排放口的出水水质纳入日常监测、监管,让雨水与尾水各行其道。

参考文献

污水厂改扩建项目设计进水水质的确定

[J].DOI:10.3969/j.issn.1000-4602.2013.09.032 [本文引用: 1]

以污泥微氧水解发酵液为碳源处理低C/N城市污水

[J].DOI:10.11894/1005-829x.2018.38(11).061 [本文引用: 1]

多点进水倒置A2/O工艺处理某工业园污水

[J].DOI:10.3969/j.issn.1005-829X.2011.03.022 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号