炼化污水是石油炼制和石油化工生产过程中所产生的废水,是集分散油(浮油)、乳化油、无机盐、硫化物、挥发酚、氰化物等于一体的多相体系,属于高污染难处理污水〔1〕。按照处理程度的不同,炼化污水处理工艺可以分为常规预处理(主要包括隔油、气浮)、生化处理和深度处理,随着污水性质的日趋复杂,隔油和气浮预处理环节往往辅助采取化学混凝法来提高污水处理效果〔2〕。虽然常规隔油池、气浮池都具有足够的水力停留时间以保证絮体或矾花充分沉淀或上浮,但因开敞式结构而存在无组织排放污染。《石油炼制工业污染物排放标准》(GB 31570—2015)和《石油化学工业污染物排放标准》(GB31571—2015)提高了炼化企业水污染物和大气污染物的排放标准,对炼化污水处理场的工艺和运行管理提出了新要求。随着紧凑型气旋浮等高效密闭炼化污水单元处理技术逐步投入使用,致使预处理环节的水力停留时间变短且湍流强度变大,这将会极大地影响絮体或矾花形成及其与微气泡产生黏附的过程,湍流甚至会对已形成的絮体或矾花产生高剪切作用,大幅度降低混凝处理效率〔3-4〕。国内外学者已经围绕混合凝聚和絮凝过程中水力条件对分离效率的影响进行了较为深入的研究〔5-6〕。但由于缺乏先进的表征评价手段,迄今的研究工作尚未对高表面水力负荷率或强湍流水力条件下絮体的形成过程进行有效监测,也未对化学混凝药剂投加种类、投加模式和投加量对絮体形成以及对目标污染物去除效果的影响开展研究。鉴于此,本实验结合中石化沧州分公司污水处理场的炼化污水,借助Turbiscan Lab稳定性分析仪等先进表征评价手段,开展化学混凝法所涉及凝聚剂单独作用及其与絮凝剂联合作用时除油、除浊效果的对比实验研究,同时考察强湍流流态对混凝除油特性的影响,以期为发挥化学混凝与紧凑高效分离设备的协同效应提供基础数据支撑和运行指导。

1 实验材料与方案

1.1 实验材料

结合中石化沧州分公司污水处理场的实际运行情况,本实验所采用的无机凝聚剂为聚合氯化铝(PAC)、聚合氯化铝铁(PAFC)、聚合硫酸铁(PFS)、聚合硫酸铝(PAS),质量分数均为28%。所采用的有机絮凝剂包括阳离子聚丙烯酰胺(CPAM),质量分数为30%;阴离子聚丙烯酰胺(APAM),相对分子质量为1 800万,均从河南丰泉水处理材料有限公司购置。炼化污水取自中石化沧州分公司污水处理场平流式隔油池出水,水质状态目测为乳浊状,其pH、浊度、含油质量浓度分别为7.8、180 NTU、280.1mg/L。

1.2 水力条件的等量转换

鉴于炼化污水在构筑物或设备、连接管线内流动过程中的湍流扰动会影响混凝处理效果,因此开展了不同湍流强度对污水混凝处理效果影响的室内实验。在实验室内利用武汉市梅宇仪器有限公司生产的MY3000-6型六联混凝实验搅拌仪中搅拌桨所引起的湍流扰动,来近似代替污水在构筑物或设备、连接管线内流动过程中所受到的湍流扰动。根据相关文献〔7〕可知,六联混凝实验搅拌仪每个搅拌槽内湍流强度与雷诺数之间的关系见式(1)

式中:I——湍流强度;

Re——雷诺数。

根据上式可知,如果能够保证污水在六联混凝实验搅拌仪搅拌槽内的雷诺数Re1与污水在现场构筑物或设备、连接管线内的雷诺数Re2相等,即可认为二者的湍流强度相等。进而可根据现场实际工况计算所得的雷诺数Re2,推算出六联混凝实验搅拌仪内搅拌桨的转速范围,相应雷诺数的计算表达式分别见式(2)~(3)。

式中:ρ——污水的密度,kg/m3;

μ——污水的黏度,Pa·s;

N——搅拌桨的转速,r/min;

D——搅拌桨的直径,m;

d——现场构筑物或设备、连接管线的当量直径,m;

v——污水的流速,m/s。

1.3 现场试验工艺流程的复现

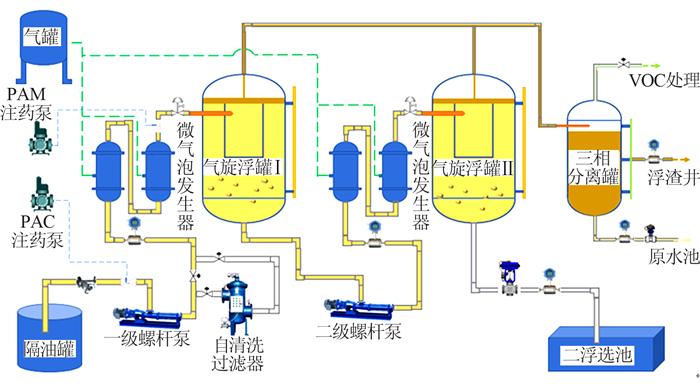

以中石化沧州分公司炼化污水处理场提标改造工程使用的紧凑型气旋浮装置为例,工艺流程见图 1。

图1

实际工作过程中,来自隔油罐出口的含油污水由一级单螺杆泵增压后进入微气泡发生器入口,带压空气与含油污水混合并生成微米级气泡,随后混合有大量微气泡的炼化污水经切向入口管进入一级气旋浮罐并发生初次油水分离,随后经一级油水分离处理后的污水从一级气旋浮罐底部出水口流出并在二级单螺杆泵的增压作用下经二级微气泡发生器切向进入二级气旋浮罐进行二次油水分离,二次分离处理后的污水由二级气旋浮罐底部排水口排入二浮选池。为使室内实验结果与现场实验结果相符,需要在实验室内对该工艺流程进行复现。由于现场运行过程过于复杂,故在实验室内需要进行简化,复现的主要流程为连接管线和气旋浮罐体,根据现场的实际运行工况,可以得到连接管线和气旋浮罐内的湍流强度以及水力停留时间。

表1 搅拌桨转速与不同位置处湍流强度的关系

| 序号 | 连接管线 | 气旋浮罐 | ||||

| 雷诺数 | 搅拌桨转速/(r·min-1) | 雷诺数 | 搅拌桨转速/(r·min-1) | 水力停留时间/s | ||

| 1 | 6 805 | 500 | 545 | 40 | 774 | |

| 2 | 8 165 | 600 | 653 | 48 | 667 | |

| 3 | 9 526 | 700 | 762 | 56 | 558 | |

| 4 | 10 887 | 800 | 885 | 65 | 480 | |

| 5 | 12 248 | 900 | 994 | 73 | 436 | |

| 6 | 13 608 | 1 000 | 1 102 | 81 | 394 | |

表2 实验设计与工艺流程的对应关系

| 实验运行顺序 | 转速/(r·min-1) | 时间/s | 模拟污水处理工艺 |

| 1 | 500 | 40 | 加药位置到气旋浮设备的管线 |

| 2 | 40 | 774 | 气旋浮设备的停留时间 |

| 3 | 500 | 10 | 一级气旋浮设备到二级气旋浮设备的管线 |

| 4 | 40 | 774 | 二级气旋浮设备的停留时间 |

| 5 | 500 | 30 | 二级气旋浮设备到取样口的管线 |

1.4 实验结果的表征方法

实验结果主要以处理后污水上层清液中的浊度以及含油浓度为主要评价指标。浊度测量主要是基于90°散射光原理,得到被测体系的浊度值。本实验的浊度分析所采用的仪器为美国哈希公司的2100N型浊度分析仪,其测量范围为0~4 000 NTU。含油浓度测量主要是基于红外分光光度法,得到被测体系的含油浓度。本实验含油浓度分析所采用的仪器为吉林市吉光科技有限公司的JLBG-125型红外分光测油仪,其测量范围为0.01~10 000 mg/L。利用德国徕卡DM2700P型偏光显微镜,其观测原理主要是基于光的偏振特性,可以得到絮体与油滴黏附的微观图像。利用法国Formulaction公司的Turbiscan Lab稳定性分析仪对被测体系进行稳定性分析,其分析原理主要是基于多重光散射原理,可以得到被测体系的动力学稳定系数(TSI),TSI值越小,说明被测体系的稳定性越强。

2 结果与分析

2.1 凝聚剂种类及投加浓度对混凝处理效果的影响

2.1.1 对污水处理效率的影响

4种无机凝聚剂在不同投加量下,对含油污水的除油、除浊效果,结果见图 2。

图2

由图 2可知,随着凝聚剂投加量的提高,除油效率呈先升高后降低的趋势,浊度去除率也呈先升高后降低趋势。从除油效率的角度看,PAC、PFS、PAFC、PAS的最佳投加量分别为50、40、30、40 mg/L,相应的最高除油率分别为91.2%、85.1%、81.3%、86.8%;从浊度去除率的角度看,PAC、PFS、PAFC、PAS的最佳投加量分别为50、50、50、30 mg/L,相应的最高浊度去除率分别为64.6%、57.7%、56%、58.2%。究其原因在于,无机凝聚剂主要利用其中的强水解基团使胶体颗粒脱稳并形成微絮体,随着投加浓度上升,强水解基团水解形成为微絮体的量逐渐增大,微絮体间的吸附桥联、卷扫网捕作用逐渐加强,可以形成体积更大的絮体,提高除油效率,从而提高混凝处理效果。但当无机凝聚剂投加过量时,无机凝聚剂水解时会产生大量的正电荷离子,导致水中胶体所带电荷由负变正,产生“胶体保护”作用,使脱稳胶粒电荷变号或者使胶粒被包卷而重新稳定,常称为“再稳”现象〔9〕,由此导致上清液层含油浓度和浊度的测量结果偏高,相应除油率和浊度去除率降低。

4种无机凝聚剂最佳投加量下污水中所产生絮体与油滴黏附的偏光显微镜照片见图 3。

图3

2.1.2 对污水处理速率的影响

凝聚剂的水解、脱稳速率是评价药剂效率的关键指标之一。为研究不同凝聚剂的凝聚速率及有效作用时间,在自然沉降条件下,针对添加4种无机凝聚剂(投加量均为50 mg/L)后炼化污水的稳定性变化进行实验研究,在Turbiscan Lab稳定性分析仪60 min扫描时间下所得的结果见图 4。

图4

由图 4可知,随着药剂投加后作用时间的不断延长,炼化污水的TSI值前期变化较为剧烈,当作用时间超过30 min后,TSI值变化越来越小。这表明在添加凝聚剂的初始阶段,由于强水解基团水解形成微絮体,会与油滴或固体悬浮物发生碰撞黏附效应,此时试样瓶内部发生了较为剧烈的混凝过程,即TSI值变化较为剧烈。随着絮凝过程的继续进行,在自然沉降作用下,絮凝形成的矾花已经携带大量油滴和固体悬浮物完成沉降过程,形成较为稳定的分层,因此测试水样逐渐趋于稳定,即TSI值变化逐渐变缓。综合对比4种凝聚剂可以得出,在50 mg/L的投加量下,PAC所对应TSI曲线的前期变化最为剧烈,达到稳定所需要的时间也最短(约为18 min),表明PAC凝聚水解、脱稳速率最快。其余3种凝聚剂达到稳定所需要的时间保持在30 min以上。这与文献〔11〕中的结果相吻合,说明完全可以采用Turbiscan Lab稳定性分析仪以及相应的TSI这种先进的测试表征方法,进行最佳凝聚剂种类乃至最佳凝聚剂投加浓度的筛选评定。

2.2 絮凝剂种类和投加浓度对混凝处理效果的影响

2.2.1 对污水处理效率的影响

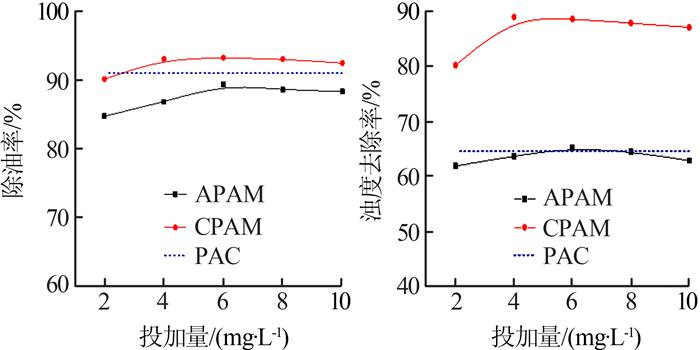

基于上述实验,以PAC作为凝聚剂,投加量为50 mg/L,研究复配2种絮凝剂对提升混凝处理效果的影响规律,实验结果见图 5。

图5

由图 5可知,(1)随着絮凝剂浓度的不断增加,除油率和浊度去除率都呈现出先增大后减小的趋势,因此存在最佳投加量,分别约为4 mg/L和6 mg/L。这是由于随着絮凝剂的投加逐渐增大,絮凝剂的高分子链架桥作用增强,改善了絮凝条件,促进了油滴的去除。但是当投加量超过最佳投加量时,污水的电位正电性进一步增强,油滴间的正电斥力增大,不利于油滴的聚结,限制了絮体对油滴的卷扫网捕作用;(2)PAC作为唯一凝聚剂时的除油率为91.2%、浊度去除率为64.6%,采用CPAM作为絮凝剂后的除油率和浊度去除率分别为90.3%~93.4%和80.2%~88.9%,可见有助于提升除油率和浊度去除率;但采用APAM作为絮凝剂时的除油率和浊度去除率分别为84.9%~89.5%和61.9%~64.2%,反而略有降低。

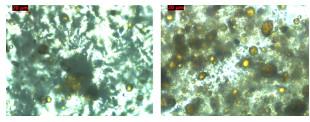

为了进一步分析原因,采用偏光显微镜对矾花进行拍摄,结果见图 6。

图6

2.2.2 对污水处理速率的影响

对自然沉降条件下复配絮凝过程中TSI的变化情况进行测试分析,结果见图 7。

图7

2.3 水力条件对混凝效果影响

基于上述实验所得到的最佳凝聚药剂、浓度和复配结果,进行了水力条件(湍流强度)对混凝处理效率的影响实验研究,不同湍流强度下炼化污水的除油率和浊度去除率见图 8。

图8

由图 8可知,(1)随着湍流强度的增加,浊度去除率呈先增大后减小的趋势,而除油效率呈现逐渐增大的趋势,但变化趋势逐渐变缓。当转速为700 r/min时,浊度去除率分别达到最高的72.8%,此时除油率基本上稳定在91.2%;(2)与自然沉降过程实验结果相比,湍流流态下的除油率和浊度去除率分别下降了5%和10%。究其原因在于:(1)随着湍流强度的增加,流场内高速度梯度会对絮凝产生的矾花产生强剪切作用,导致部分油滴反混入主体水相中,同时造成炼化污水更为浑浊,甚至呈黄褐色;(2)整个实验的运行时间约为15 min,与自然沉降所需时间相比要短得多,药剂还没有完全与油滴发生卷扫网捕作用。因此在向紧凑型高效分离设备内协同投加化学混凝药剂时,应严格控制核心分离区的平均湍流强度,降低湍流剪切对絮体或矾花的剪切作用,提高混凝净化处理效果。

3 结论

(1) 对PAC、PFS、PAFC、PAS这4种常用无机凝聚剂凝聚反应过程及特性的实验研究结果表明,在投加量为50 mg/L的条件下,PAC凝聚水解和脱稳并形成微絮体的速率最快,形成的絮体形态更有利于分离,相应的除油率及浊度去除率分别达到最高的91.2%和64.6%,较其他凝聚剂平均高出10%以上。

(2) 以PAC作为凝聚剂,然后分别复配CPAM和APAM这2种代表性絮凝剂的实验结果表明,添加絮凝剂可以强化对絮体的卷扫网捕作用,加速混凝过程并提升混凝净化处理效果,2种絮凝剂的最佳投加量分别为4、6 mg/L。相比之下,复配CPAM时凝聚水解和脱稳过程为3 min,仅为无絮凝剂条件下的1/10,相应最高除油率和浊度去除率分别为93.4%和88.9%,优于复配APAM。

(3) 基于最佳复配药剂组合与投加量,通过湍流强度等量转换模型对紧凑型气旋浮装置现场实验工艺流程进行复现,围绕气旋浮罐核心分离区湍流强度对絮体形成及化学混凝处理效果影响的实验结果表明,当转速为700 r/min时,浊度去除率达到最高的72.8%,此时的除油率稳定在91.2%。湍流强度的适度增加有利于促进凝聚反应及絮体形成过程,提高装置的浊度去除率与除油率,但湍流强度过高反而会提升絮体破碎几率,导致浊度去除率和除油率有所下降。

参考文献

Characterization of alum floc by image analysis

[J].

Using turbulent pipe flow to study the factors affecting polymer-bridging flocculation of mineral systems

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号