废水中的镁离子含量高主要是受湿法脱硫工艺药剂品质的影响[2]。当脱硫塔使用的石灰石中CaCO3纯度不够高,含有较多白云石[CaMg(CO3)2]成分时,会将大量镁引入至脱硫用水中,且不易形成沉淀结晶被旋流、脱水去除,致使系统排出的脱硫废水含有大量镁离子。脱硫补水使用循环冷却水、树脂再生废水时,也会少量增加脱硫废水中的镁离子。脱硫塔浆液中的镁离子偏高会对脱硫工艺形成一系列影响:影响石膏的纯度和脱水率;影响脱硫塔内硫氧化物在气、液、固相中的转化分布,从而影响脱硫效率。为中和镁离子,液相脱硫浆液中的硫酸根相应地提高,进一步促使钙离子转化为硫酸钙结晶,降低液相中的钙浓度[2-3]。上述过程最终影响脱硫系统排出的废水水质,使高镁型脱硫废水具有较显著的“镁高、钙低、硫酸根高”的特点。

高浓度镁离子对脱硫废水的软化处理有显著影响。目前,脱硫废水零排放的工程案例中多采用“Ca(OH)2+Na2CO3”的双碱法加药方案[4]。运行过程中存在以下问题:(1)镁和硫酸根含量较高,需加入大量石灰乳(氢氧化钙悬浊液),存在氢氧化钙未反应完全直接沉淀的情况。污泥沉降比高、含水率高,污泥处理负荷大,板框压滤机的压泥效果差[5]。(2)氢氧化钙引入大量钙离子,需加入大量碳酸钠溶液对该部分钙离子进行去除。(3)运行过程中废水水质检测有一定滞后,软化药剂不能随水质波动而及时调整,无法保障软化出水水质[6]。为保证预处理的出水水质,工程运行的解决措施一般为过量投加药剂,使得预处理工艺的药剂成本进一步增加,也增加了系统运行操作与维护的工作量。

笔者提出一种新型加药方案和工艺流程处理实际脱硫废水,对该技术新引入药剂的可行性进行研究,考察加药参数边界条件,并根据不同试验组的石灰乳药剂利用率,对反应机理进行分析,以期为脱硫废水预处理工艺提供优化思路和改良技术,解决脱硫废水恶劣水质及波动对零排放处理工程的实际困扰问题。

1 材料与仪器

试剂:Ca(OH)2、NaOH、HCl、Na2CO3、Na2SO4、硝酸银、铬酸钾、酚酞、硫酸、盐酸、甲基橙、氢氧化钠、氯化铵、25%氨水、乙二胺四乙酸二钠镁、乙二胺四乙酸二钠、氯化钡、铬黑T、盐酸羟胺、无水乙醇、钙指示剂、氯化钠、三乙醇胺、硫化钠,均为分析纯,国药集团化学试剂有限公司、南京化学试剂有限公司。超纯水(电导率<10 μS/cm)。

脱硫废水取自山西某燃煤电厂,取样位置为石膏脱水楼的废水旋流器上清液出口,水质情况见表 1。该废水具有典型的高镁、高硫、低钙的高镁型脱硫废水特点。

表1 河南某电厂脱硫废水预处理产水水质

| 项目 | 钙离子/(mg·L-1) | 镁离子/(mg·L-1) | 硫酸根/(mg·L-1) | 氯离子/(mg·L-1) | 钠离子/(mg·L-1) | COD/(mg·L-1) | SS/(mg·L-1) | pH | 电导率/(mS·cm-1) |

| 数值 | 781(19.5 mmol/L) | 11 051(454.7 mmol/L) | 28 200(293.8 mmol/L) | 15 346(432.3 mmol/L) | 2 084 | 96 | 701 | 7.5 | 89.1 |

仪器:MS-H-Pro磁力搅拌器,大龙兴创实验仪器(北京)有限公司;JJ-4六联电动搅拌器,常州国华仪器制造有限公司;0.4 μm微滤过滤器,上海楚定分析仪器有限公司。ICS-3000离子色谱仪,美国Dionex;DDSJ-308F电导率仪,上海仪电科学仪器股份有限公司;FE20K台式酸度计,Mettler Toledo。

采用离子色谱仪测定阳离子和阴离子浓度时,逐级稀释溶液,使其浓度不超过测量上限,以减小测量误差。

2 试验方法

2.1 技术方案

根据脱硫废水中镁离子与硫酸根的物质的量差值,向水中加入硫酸盐,使硫酸根浓度等于或略高于镁离子浓度,再用Ca(OH)2+Na2CO3的双碱法进行化学沉淀处理。

含有硫酸根的工业盐包括硫酸钠、硫酸钾、硫酸铁和硫酸铵等。考虑到药剂市场价格,同时避免引入阳离子,选择元明粉(硫酸钠)作为调节剂。

2.2 试验步骤

向脱硫废水中投加Na2SO4+Ca(OH)2+Na2CO3,达到化学沉淀软化处理的目的。其中,一级投加硫酸钠粉末调节硫酸根浓度,二级投加氢氧化钙悬浊液(石灰乳),控制pH在10.0~10.1,三级加入碳酸钠溶液,根据废水中的钙离子浓度确定碳酸钠投加量。

脱硫废水的Mg2+与SO42-浓度差值为160.9 mmol/L,单组试验废水取500 mL。试验分组设计如表 2所示。

表2 试验组设计

| 项目 | 硫酸钠投加量/(g·L-1) | 加药后Mg2+和SO42-的浓度比 | 氢氧化钙投加量/(g·L-1) |

| A1组 | 18.3 | 1.07 | 20 |

| B1组 | 22.9 | 1 | 20 |

| C1组 | 27.5 | 0.93 | 20 |

| 对照1组 | 0 | 1.55 | 20 |

| A2组 | 18.3 | 1.07 | 23 |

| B2组 | 22.9 | 1 | 23 |

| C2组 | 27.5 | 0.93 | 23 |

| 对照2组 | 0 | 1.55 | 23 |

在3个试验组(A组、B组和C组)投加Na2SO4粉末,用量分别为160.9 mmol/L的80%、100%、120%,对照组未投加Na2SO4。用电动搅拌器机械搅拌20 min,待Na2SO4溶解后,向废水中继续投加质量分数为10%的Ca(OH)2悬浊液,分别为20、23 g/L。搅拌反应30 min后静置沉淀,上清液溢流,底泥进行真空抽滤。将滤液水与溢流水混合后,取样测定离子含量。

向固液分离后的废水中投加质量分数为20%的Na2CO3,各组加药量与其钙离子浓度相同,搅拌反应30 min后静置沉淀。

取各组各阶段水样10 mL,用0.45 μm微滤过滤头澄清,用离子色谱法和滴定指示法进行测定,各测3次取平均值。

3 结果与讨论

3.1 硫酸钠加药可行性分析

无水硫酸钠在纯水中的溶解度为0.139 g/mL(20 ℃),受废水中盐度效应、同离子效应的影响,实际溶解度大于理论溶解度[7]。在500 mL脱硫废水中以60 r/min的转速加入硫酸钠粉末,废水中的硫酸根从294 mmol/L分别增至455、600、800 mmol/L,3组混合液分别在11、16、20 min内全部溶解。

投加硫酸钠过程中没有扬尘现象出现,当加药速度过快会出现结块,随后逐渐溶解。根据实验结果,硫酸根溶解量可达800 mmol/L,常规脱硫废水的镁离子浓度<455 mmol/L(约11 000 mg/L)。因此,向脱硫废水中投加硫酸盐可达到平衡Mg2+的目的。同时,硫酸钠粉末的溶解性很好,可采用直接加药方式,避免引入配药用水,增加废水总水量。

3.2 加药量实验

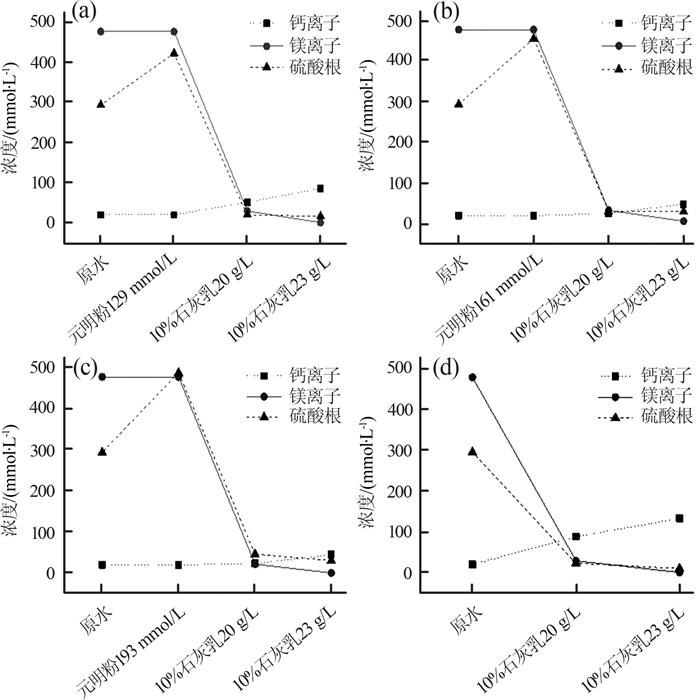

向脱硫废水中加入一定量硫酸钠,溶解后加入石灰乳,考察废水中各离子含量的变化情况,如图 1所示。

图1

由图 1可见,加入硫酸钠和石灰乳后,出水中的SO42-、Mg2+浓度下降,Ca2+浓度升高。与对照组相比,试验组向脱硫废水中引入了适量SO42-,能控制投加石灰乳后废水中Ca2+的上升,其中以投加27.5 g/L硫酸钠试验组的效果最优。

软化一级反应槽中的主要反应如式(1)~式(3)所示。

经过一段时间后,各反应达到沉淀溶解的可逆平衡态。其中Ca(OH)2的溶度积常数Ksp为5.5×10-6,CaSO4的Ksp为3.16×10-7,Mg(OH)2的Ksp为1.8×10-11,溶解度最低。通过上述难溶盐的溶解与析出沉淀,可达到软化废水的目的。

根据反应动力学的多重平衡规则,总的平衡常数如式(4)所示。

分析可得,向废水中引入SO42-时,反应(2)的二级动力学过程速率加快,并关联反应(1)、(3),推动平衡态向正向移动,促进各反应向正向进行,从而提高软化效率,并避免Ca(OH)2过多投加而引入钙离子,增加后续除钙的纯碱投加量。

未经硫酸钠调节时,投加石灰乳后废水中的Ca2+增至3 506 mg/L,而投加硫酸钠进行水质调节后再投加石灰乳,Ca2+控制在923 mg/L。综合权衡,B1组经石灰乳处理后引入的Ca2+较少,同时SO42-较少,效果最优。说明硫酸钠加药量为废水中Mg2+和SO42-浓度差,此时下一步工艺投加Na2CO3的用量可减少6.6 g/L,出水中各离子含量均有保障。预先对波动的废水进行离子平衡、水质调节,再进行石灰乳+纯碱软化,可有效避免双碱法工艺处理波动性水质时产生的不利影响,药剂费用更低廉,出水水质稳定。

3.3 石灰乳利用率的影响因素

在废水中投加石灰乳悬浊液时,部分Ca(OH)2未完全溶解及反应,会在反应池内与软化结晶盐一同沉降为污泥,造成药剂浪费、污泥量增加。考察了镁离子与硫酸根浓度比对石灰乳利用率的影响,结果如表 3所示。

表3 镁离子与硫酸根的浓度比对石灰乳利用率的影响

| 项目 | 利用率/% | n(镁离子)∶n(硫酸根) | 石灰乳投加量 |

| A1组 | 95.4 | 1.07 | 理论值 |

| B1组 | 94.2 | 1 | 理论值 |

| C1组 | 93.9 | 0.93 | 理论值 |

| 对照1组 | 81.4 | 1.55 | 理论值 |

| A2组 | 86.9 | 1.07 | 理论值的115% |

| B2组 | 86.8 | 1 | 理论值的115% |

| C2组 | 85.8 | 0.93 | 理论值的115% |

| 对照2组 | 79.9 | 1.55 | 理论值的115% |

表 3表明,与对照组的常规工艺相比,3个试验组的石灰乳利用率均有较大提高。该现象与Ca(OH)2反应机理有关。一部分Ca(OH)2以离子形式存在,部分以结晶盐固体形式存在。将石灰乳投加至废水中,Ca(OH)2不断溶解,再分别与Mg2+和SO42-发生沉淀反应,整个过程为动态平衡过程。原始废水中的Mg2+浓度高于SO42-,反应过程中液相Ca2+增加,抑制Ca(OH)2的溶解,导致更多Ca(OH)2无法参与反应,最终造成石灰乳部分浪费。当n(镁离子): n(硫酸根)接近1时,与原水相比,石灰乳利用率提高到95.4%。

表 3中第2组的利用率较第1组有所降低,原因在于第2组过量投加Ca(OH)2,高浓度的Ca2+抑制了Ca(OH)2进一步溶解。综上,在搅拌速率、反应时长、温度等相同的试验条件下,相比于常规双碱法工艺,通过离子平衡方式对镁和硫酸根的物质的量进行调节,可以有效提高石灰乳的利用率。

3.4 成本对比

按照当前脱硫废水零排放预处理工艺常规的软化药剂方案,进行加药成本和经济优势的对比。

表4 不同方案处理某高镁型脱硫废水的成本

| 项目 | Ca(OH)2用量/(kg·t-1) | Na2CO3用量/(kg·t-1) | Na2SO4用量/(kg·t-1) | NaOH用量/(kg·t-1) | 药剂成本/(元·t-1) |

| CaOH2 +Na2CO3 | 33.65 | 21.79 | — | — | 42.4 |

| NaOH+Ca(OH)2+Na2CO3 | 21.74 | 4.97 | — | 13.56 | 48.6 |

| NaOH +Na2CO3 | 22.88 | 22.88 | 3.29 | 14.36 | 47.2 |

| 试验方案(Na2SO4+Ca(OH)2 +Na2CO3) | 33.65 | 4.97 | 24.08 | — | 27.0 |

注:Ca(OH)2按550元/t计,NaOH按2 900元/t计,Na2CO3按2 000元/t计,Na2SO4按500元/t计。

4种方案的吨水药剂成本分别为42.4、48.6、47.2、27.0元,试验方案的药剂成本远低于其他3种方案,具有明显的经济性。按照河南某2×300 MW机组电厂20 t/h的脱硫废水处理量、年运行5 000 h计算,相比于常规药剂方案,采用该软化工艺仅药剂费用即可节省约154万元/a。此处未统计该方案避免传统方法过量投加药剂的成本以及膜污堵的更换维护成本。按照理论计算药剂量及表 2试验设计对实际废水进行处理,最终出水钙离子为233 mg/L,镁离子为147 mg/L,硫酸根为2 750 mg/L,可满足工程运行的水质硬度指标要求。说明理论加药量计算方法可靠,可用于不同水质实际脱硫废水的成本计算。

对各地燃煤电厂的脱硫废水进行测定,并进行不同软化工艺的经济性对比,如表 5所示。

表5 不同软化工艺的药剂成本对比

| 项目 | pH | Ca2+/(mg·L-1) | Mg2+/(mg·L-1) | SO42-/(mg·L-1) | Cl-/(mg·L-1) | Ca(OH)2+Na2CO3/(元·t-1) | NaOH+Na2CO3/(元·t-1) | Ca(OH)2+NaOH+Na2CO3/(元·t-1) | 试验方案/(元·t-1) |

| 西安 | 6.67 | 1 479 | 1 431 | 3 384 | 11 249 | 20.5 | 24.7 | 20.1 | 17.0 |

| 泉州(1) | 7.27 | 582 | 2 611 | 8 847 | 3 568 | 16.0 | 27.5 | 15.7 | 13.7 |

| 北海 | 7.63 | 1 099 | 2 664 | 9 594 | 4 595 | 17.6 | 44.5 | 17.4 | 16.2 |

| 新密 | 6.98 | 560 | 3 529 | 11 760 | 5 534 | 19.0 | 31.4 | 18.5 | 15.6 |

| 万州 | 7.26 | 652 | 4 521 | 11 613 | 5 900 | 30.1 | 35.3 | 28.8 | 20.5 |

| 鹤壁 | 6.16 | 639 | 4 529 | 13 475 | 5 935 | 26.0 | 32.4 | 25.1 | 19.2 |

| 焦作 | 6.62 | 671 | 5 680 | 20 574 | 17 319 | 22.5 | 84.0 | 22.1 | 19.6 |

| 新乡 | 8.27 | 614 | 7 006 | 27 587 | 7 177 | 20.5 | 41.0 | 20.5 | 20.3 |

| 泉州(2) | 6.75 | 585 | 8 040 | 20 755 | 9 545 | 46.2 | 60.9 | 43.8 | 29.2 |

| 平顶山 | 6.6 | 512 | 13 881 | 43 369 | 11 048 | 56.6 | 52.2 | 54.1 | 38.9 |

| 阳城 | 6.63 | 506 | 15 386 | 56 296 | 7 818 | 43.7 | 52.2 | 42.7 | 36.7 |

| 巩义 | 6.57 | 502 | 16 086 | 57 166 | 18 882 | 49.0 | 53.9 | 47.6 | 39.2 |

表 5数据显示,针对不同电厂以及同一电厂不同时期的水质波动,试验方案均能起到一定成本优化的作用。处理焦作某电厂项目(机组2×350 MW,废水量20 t/h),按年运行5 000 h计,每年可节省预处理费用约29万元。处理平顶山某电厂项目(机组6×100 MW,废水量20 t/h),每年可节约软化药剂费用约177万元。因此,用该试验方案代替双碱法工艺可起到良好的经济效益,降低脱硫废水零排放的整体运行成本。

3.5 工艺流程优化与中试

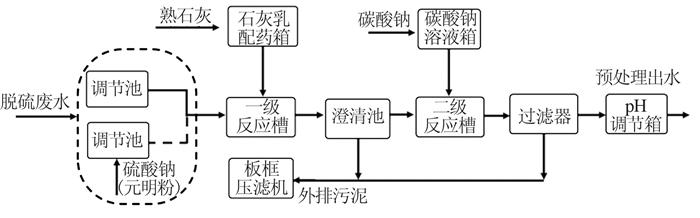

结合试验方案的加药方式,在原有工艺流程基础上进行相应优化,优化后的工艺如图 2所示。

图2

工艺前端增设2套缓冲均化池或调节池,在均化池中加入元明粉,控制水力停留时间与搅拌强度,保证出水时Mg2+与SO42-的浓度达到平衡。具体处理流程为运行环节的进水、硫酸钠加药溶解、出水各步骤交替运行,保证始终有1座均化池出水,满足整体工艺连续运行处理的要求。

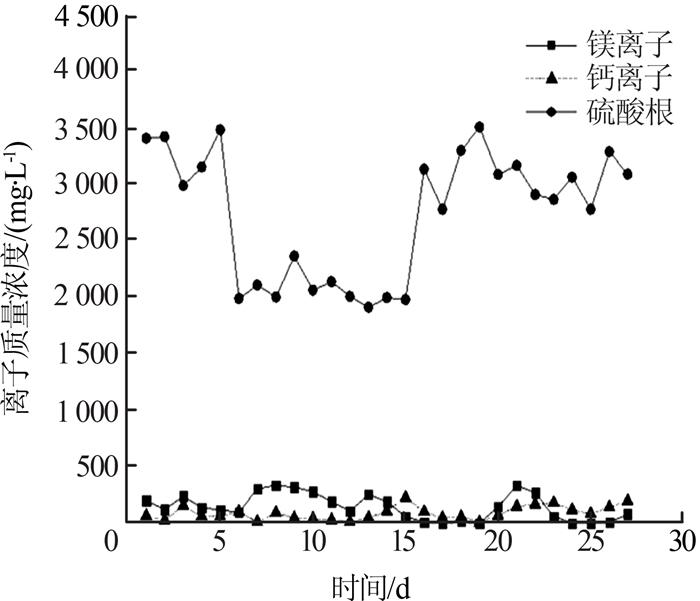

该离子平衡加药方案与均化池运行配套使用,在河南某集团电厂(2×660 MW)进行中试验证。处理脱硫废水水量为0.5 m3/h,稳定高效运行30 d。预处理产水的主要硬度离子含量如图 3所示。

图3

由图 3可见,预处理产水水质控制在稳定范围,硬度符合后续膜浓缩设备的回收率要求。该工艺能持续高效地保障预处理出水的软化效果。

4 结论

(1)以粉末形式向废水中加入硫酸钠,20 min内可完全溶解,满足调节废水离子浓度的需要,也可避免额外引入废水量。

(2)与对照组相比,试验组中价格最高的碳酸钠投加量降低了72%,总的加药成本可降低15.4元/t,优化效果显著。对比了不同脱硫废水的加药方案,吨水成本优化范围在0.2元~17.7元,可较好地应对脱硫废水镁离子含量高及水质波动的工况条件。

(3)一级加药预先调节了废水中Mg2+、SO42-的浓度,后续投加Ca(OH)2的利用率提高到94%。该改进措施促进了Ca(OH)2的溶解与反应平衡,沉淀污泥量有所减少。

(4)该加药方案结合2座均化池的优化设计,能更好地保障预处理产水的软化效果和稳定性。与其他废水软化方法如离子树脂法、单价电渗析膜分离法相比,设备改动量小,工艺优化成本低。

该软化工艺可降低电厂脱硫废水含镁高、水质波动的不利影响,低成本,适于燃煤电厂现有末端废水零排放工程软化工艺的改造,以及含膜浓缩减量工艺的脱硫废水零排放预处理,也可拓展应用于其他高硬度工业废水的软化处理。

津公网安备 12010602120337号

津公网安备 12010602120337号