铝型材制品需进行表面处理以获得氧化膜。目前国内外主要采用阳极氧化方法获得3~30 μm的氧化膜〔1〕。铝型材进行脱脂、抛光、酸蚀、碱蚀、除灰、阳极氧化、着色、封孔及喷涂等前处理工序时,均会产生大量废水。该废水经中和调节、絮凝沉淀、压滤后产生铝型材加工污泥。我国是铝型材生产大国,仅2019年全国铝型材产量高达2 000余万t,综合废水污泥量约200万t。随着我国经济的发展,此类污泥数量也将继续增加。

某大型铝型材厂的铝加工污泥含硫2.53%(质量分数),来源于脱脂和抛光等工序所用硫酸。由XRD分析可知该污泥中的硫以硫酸钙形式存在,而硫酸钙的热分解温度为1 250 ℃,直接加热分解成本较高。为降低铝型材污泥的资源化成本,笔者在污泥中加入碳粉,将硫酸钙还原成低价硫化物,降低热分解温度,研究碳粉对污泥脱硫效果的影响,以期为铝型材污泥的资源化处理提供基础数据,扩展铝型材污泥的应用领域。

1 实验原料与方法

1.1 原料与仪器

实验所用污泥取自佛山市某大型铝型材加工厂污水处理车间的铝型材加工污泥,含水率86%,其组成主要为Al(OH)3、AlO(OH)、CaSO4等。用X射线荧光光谱仪测定该污泥元素组成,结果见表 1。

表1 元素组成

Table 1

| 项目 | O | F | Na | Al | S | Cl | Ca |

| 质量分数/% | 60.65 | 2.24 | 0.80 | 31.96 | 2.53 | 0.07 | 0.61 |

| 项目 | Mg | Fe | Ni | Cr | Sn | Si | 其他 |

| 质量分数/% | 0.12 | 0.13 | 0.07 | 0.402 | 0.03 | 0.28 | 0.1 |

活性碳粉(分析纯,科密欧化学试剂有限公司),0.074 mm(200目)。900 ℃、灼烧60 min条件下活性碳粉残渣占灼烧前活性碳粉的质量分数为69.32%。

Axios mAX型X射线荧光光谱仪,荷兰帕纳科公司;SmartLab Ⅲ型X射线衍射仪,日本理学;CS600高频燃烧红外吸收碳硫测定仪,美国LECO公司;SX2-4-10型箱型电阻炉,长沙远东电炉有限公司。

1.2 实验方法

将铝型材加工污泥置于烘箱中,烘干后破碎并过200目筛。取5 g污泥粉末与一定质量的活性碳粉混合均匀后装入瓷舟,放入已升至设定温度的箱型电阻炉中,在空气氛围下进行脱硫反应,反应一定时间后停止加热,取出样品自然冷却到室温,得到焙烧物。用高频燃烧红外吸收碳硫仪测定污泥的含硫量并计算脱硫率。

2 热力学分析

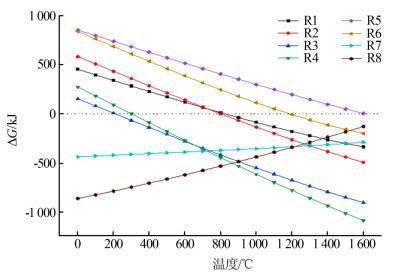

为探讨脱硫过程中发生的反应,计算理论反应温度,用Gibbs-Helmholtz方程、Kirchhoff G R方程、ΔCp公式〔6〕推导得到ΔrG=(Δra-I2)T-1/2ΔrbT2-1/6ΔrcT3-ΔraTlnT+I1。

表2 脱硫过程发生的反应

Table 2

| 序号 | 反应式 | 自发反应温度 |

| R1 | 2CaSO4+C=2CaO+2SO2+CO2 | >820 ℃ |

| R2 | CaSO4+C=CaO+SO2+CO | >796 ℃ |

| R3 | CaSO4+2C=CaS+2CO2 | >206 ℃ |

| R4 | 2CaSO4+5C=2CaS+2CO+3CO2 | >297 ℃ |

| R5 | 2CaSO4=2CaO+2SO2+O2 | >1 608 ℃ |

| R6 | CaS+3CaSO4=4CaO+4SO2 | >1 218 ℃ |

| R7 | 2CaS+3O2=2CaO+2SO2 | 自发 |

| R8 | CaS+2O2=CaSO4 | 自发 |

图1

图1

Gibbs自由能变化与反应温度的关系

Fig.1

Relationship between the change of Gibbs free energy and reaction temperature

3 实验结果与讨论

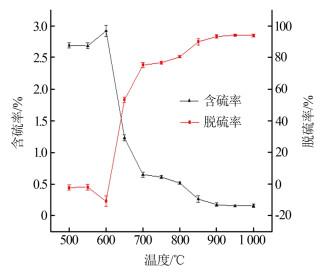

3.1 温度对污泥脱硫率的影响

按照1.2方法,在焙烧时间为60 min、碳泥质量比(碳粉与污泥质量比)为0.2的条件下,考察焙烧温度对脱硫率的影响,结果如图 2所示。

图2

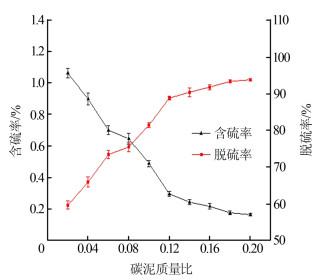

3.2 碳泥质量比对污泥脱硫率的影响

按照1.2方法,优选反应温度为900 ℃、焙烧时间为60 min,考察碳泥质量比对污泥脱硫率的影响,结果如图 3所示。

图3

图3

碳泥质量比对脱硫率的影响

Fig.3

Effect of carbon sludge mass ratio on desulfurization rate

由图 3可见,随着碳泥质量比的逐渐增大,污泥脱硫率呈逐渐上升趋势;当碳泥质量比超过0.12,在0.12~0.2区间污泥脱硫率提高相对缓慢,仅提高5.5%。盲目增加碳粉用量会耗费更多原材料,降低经济效益,综合考虑确定碳泥质量比为0.12。

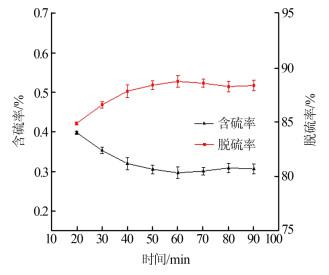

3.3 焙烧时间对污泥脱硫率的影响

按照1.2方法,在反应温度为900 ℃、碳泥质量比为0.12条件下,考察焙烧时间对污泥脱硫率的影响,结果如图 4所示。

图4

由图 4可知,焙烧20 min时脱硫率达到85%,可见脱硫反应速度较快;脱硫率在60 min时达到最大值。综合经济成本考虑,确定脱硫时间60 min为宜。

污泥焙烧优选工艺条件为焙烧温度900 ℃、碳泥质量比为0.12、焙烧时间60 min。在此条件下,铝型材加工污泥的脱硫率为88.30%,含硫率为0.30%。污泥脱硫后的元素组成如表 3所示。

表3 最佳工艺条件下焙烧物的元素组成

Table 3

| 项目 | O | F | Na | Al | S | Cl | Ca |

| 质量分数/% | 49.20 | 1.11 | 1.45 | 42.33 | 0.32 | 0.01 | 1.01 |

| 项目 | Mg | Fe | Ni | Cr | Sn | Si | 其他 |

| 质量分数/% | 0.42 | 0.51 | 0.10 | 0.54 | 0.04 | 2.86 | 0.28 |

由表 3可知,污泥经脱硫后,其硫含量符合铝型材加工污泥作为腻子粉生产原料的要求(S质量分数≤0.5%)。

3.4 XRD分析

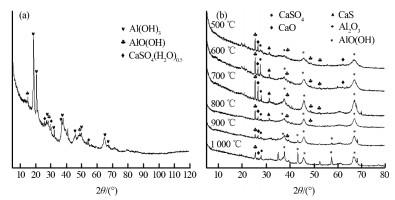

在相同的碳泥质量比与焙烧时间条件下,考察污泥与碳粉不同温度下所得焙烧物的XRD谱图,见图 5。

图5

图5

原污泥(a)及不同温度下焙烧物(b)的XRD谱图

Fig.5

XRD patterns of raw sludge(a) and roasted sludge(b) at different temperatures

由图 5可见,与原始污泥相比,500 ℃焙烧时出现CaS和CaO的物相,由热力学计算结果可知该温度尚未达到R1、R2的理论反应温度,因此CaO不是出自R1、R2。即污泥中的碳粉与硫酸钙发生R3、R4反应生成CaS,CaS在高温下不稳定,进一步分解生成CaO和SO2。由衍射峰强度比较不同温度下焙烧物的相对强度:温度升至700 ℃后,CaS的衍射峰强度开始逐渐减弱并在800 ℃时消失,这是由于温度升至800 ℃后,达到R1、R2的反应温度,CaSO4与碳粉直接反应生成SO2和CaO;CaO衍射峰强度在800 ℃后并未增加,反而逐渐降低,原因可能是该温度下脱硫反应生成的CaO与污泥含有的铁、硅、氟等反应,CaO物相向其他矿物相转换〔13-14〕。实验过程中还出现800 ℃后污泥焙烧物出现颗粒板结成块、黏结瓷舟等现象,有待进一步研究。

4 结论

(1)从热力学角度出发,碳粉可很大程度降低CaSO4的分解温度,且CaSO4与碳粉反应优先生成CaS,而CaS在常温下能被氧气氧化成SO2或CaSO4,为污泥脱硫提供了理论可行性依据。

(2)污泥脱硫过程主要受焙烧温度、碳粉与污泥质量比、焙烧时间的影响,优选工艺条件:焙烧温度900 ℃、碳泥质量比0.12、焙烧时间60 min,在此条件下铝型材加工污泥的脱硫率为88.30%,含硫率为0.30%。污泥脱硫后硫含量符合铝型材加工污泥作为腻子粉生产原料的要求。

(3)焙烧时间和碳泥质量比相同时,温度<800 ℃污泥中的CaSO4还原成CaS,CaS在高温下不稳定,分解成SO2。当温度>800 ℃,CaSO4与碳粉反应生成SO2。

参考文献

煤粉还原硫酸钙制备硫化钙工艺条件研究

[J].DOI:10.3969/j.issn.1671-3206.2019.10.026

Regenerative limestone slurry process for flue gas desulfurization

[J].

CaSO4与CaS在N2气氛下反应动力学

[J].DOI:10.3321/j.issn:0438-1157.2005.07.031

Mechanism and kinetic parameters of the thermal decomposition of gibbsite Al(OH)3 by thermogravimetric analysis

[J].DOI:10.12693/APhysPolA.131.562 [本文引用: 1]

氧化物及复合添加剂对硫酸钙高温稳定性的影响

[J].DOI:10.3969/j.issn.1000-6524.2005.06.018 [本文引用: 1]

氧化物添加剂对CaSO4高温稳定性的影响

[J].DOI:10.3969/j.issn.1004-4248.2002.02.016 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号