化工废水因其成分复杂、难降解、可生化性差和环境危害大等特点成为废水治理中的难题〔1-3〕。随着国家废水排放标准的要求不断提高,传统的污水处理工艺难以保证化工废水达标排放〔4〕。膜生物反应器(MBR)是一种由活性污泥法与膜分离技术相结合的水处理技术,具有出水水质好、占地面积小、耐冲击负荷能力强等优点,被广泛应用于难降解工业废水处理〔5〕。MBR膜材料的通量稳定性、抗污染性能、使用寿命等因素是MBR工艺在难降解废水应用中的关键。目前MBR工艺中使用最广泛的膜材料仍然是聚偏氟乙烯(PVDF)膜,但是PVDF膜对预处理要求较高且清洗较为困难,不适合处理成分复杂的化工废水。聚四氟乙烯(PTFE)膜具有优异的抗污染性能、耐疲劳性能、耐化学腐蚀性能和热稳定性能,使用温度范围广,应用前景广阔〔6-7〕。很多研究已成功将PTFE膜应用到煤化工废水、印染废水和电镀废水的处理中,并取得良好的效果〔8-9〕。

尽管PTFE膜性能优异,但低表面能和强疏水性却限制了其在水处理领域中的应用。本实验通过PTFE亲水改性平板膜裹缠PTFE中空纤维膜的方式成功制备PTFE复合膜。PTFE复合膜不仅亲水性得到了改善,还保留了PTFE膜本身的优良性能。以PTFE复合膜封装膜组件,采用厌氧好氧膜生物反应器(AO-MBR)处理实际腐蚀性化工废水,为PTFE膜在化工废水中的实际应用提供理论依据与技术支撑。

1 材料与方法

1.1 实验材料

PTFE粉末和PTFE分散乳液为大金氟化工(中国)有限公司生产,润滑剂(Isopar H)购自埃克森美孚化工(中国)有限公司,实验采用的乙醇(C2H6O)、戊二醛(C5H8O2)、盐酸(HCl)、氢氧化钠(NaOH)、丙酮(C3H6O)、次氯酸钠(NaClO)等化学试剂均为分析纯,购于成都市科龙化工试剂厂。

1.2 PTFE复合膜组件制备

PTFE中空纤维膜〔10〕:采用PTFE分散树脂/润滑助剂混合、挤出成型、烘干去除润滑助剂、单向拉伸、烧结定型的方法制备。

PTFE平板膜:采用PTFE分散树脂/润滑助剂混合、挤出、压延、烘干去除润滑助剂、纵向拉伸、横向拉伸、烧结定型的方法制备;以聚乙烯醇(PVA)作为亲水剂、戊二醛(GA)作为交联剂,通过交联改性法对PTFE平板膜进行亲水改性。

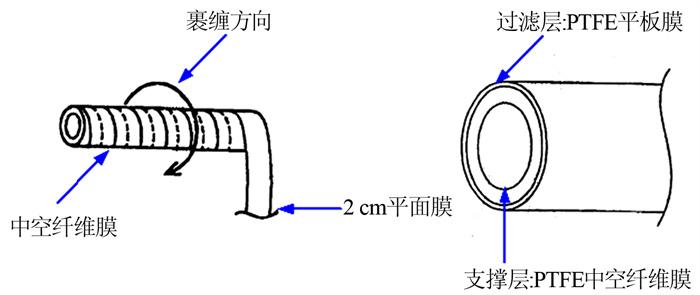

PTFE复合膜:将PTFE中空纤维膜置于管式加热炉内加热一段时间后以一定速度进行拉伸操作,以PTFE分散乳液作为黏结剂,将一次拉伸后的中空纤维膜浸渍于PTFE分散乳液中后取出与一定宽度的带状平板膜以一定的角度进行裹缠,裹缠的方法如图 1所示,将裹缠好的PTFE复合膜进行二次拉伸操作,将二次拉伸后的PTFE复合膜进行烧结定型。

图1

图1

PTFE复合微滤膜裹缠示意图

Fig.1

Schematic diagram of PTFE composite microfiltration membrane wrapping

另外,将亲水改性后的PTFE平板膜分别在35%HCl、10%NaOH、99.5%C3H6O、2%NaClO的溶液中浸泡24 h后取出,风干后测试了其耐化学腐蚀性能。结果表明:35%HCl、10%NaOH、99.5% C3H6O条件下浸泡对过滤层影响很小,没有使其结构性能发生改变;且在1%以下浓度NaClO溶液浸泡,过滤层仍然能保证良好的亲水性。说明所制备PTFE复合膜具备优良的耐化学腐蚀性能。

实验总共拉制55根PTFE复合膜,并加入5根日本三菱公司的PVDF膜以作对比,总共60根过滤膜封装膜组件。膜组件尺寸D 50 mm×250 mm,过滤面积为0.1 m2。膜的平均孔径为0.356 μm,膜长度为175 mm,外径和内径分别为2.93 mm和1.43 mm。PTFE复合膜纯水通量413.8 L/(m2·h)。

1.3 AO-MBR实验装置

AO-MBR装置如图 2所示。

图2

图2

AO-MBR实验装置图

1—进水桶;2—进水泵;3—搅拌混合装置;4—厌氧池;5—好氧曝气池;6—气体流量计;7—曝气泵;8—PTFE复合膜组件;9—真空负压表;10—电子式定时器;11—出水泵;12—循环泵。

Fig.2

Experimental device diagram of AO-MBR

厌氧池有效容积为7.5 L,好氧曝气池有效容积为11.5 L。好氧曝气池中放置自制PTFE复合膜组件,底部设有穿孔曝气管为污泥供氧,同时在膜面形成一定的紊流,减缓膜污染。进水桶容积为25 L。废水由进水泵抽吸进入AO-MBR反应器厌氧池中,厌氧池液面高于好氧池液面,在重力的作用下,废水溢流到好氧池,在出水泵负压抽吸作用下,好氧池出水通过PTFE复合膜过滤排出。好氧池混合液通过回流泵返回厌氧池,混合液回流比为300%。进水采用恒流连续进水方式,出水采用间歇式出水方式,抽吸8 min停2 min,抽停时间由电子式定时器控制。

AO-MBR反应器在温度为(20±2)℃、进料pH为7.5±1、跨膜压力(TMP)为20~40 kPa、水力停留时间(HRT)为72 h、供气量为0.24~0.4 m3/h的条件下运行。系统的溶解氧(DO)保持在2~4 mg/L。整个实验期间,除用于分析目的取样,反应器内没有污泥排出。

1.4 分析方法

采用泡压法滤膜孔径分析仪(3H-2000PB,北京贝士德仪器科技)测定膜的孔径分布;用傅里叶变换红外光谱(FTIR,IR Affinity-1,日本岛津)对平板和中空PTFE膜的表面官能团进行表征,每个样品在500~4 000 cm-1波数范围内扫描四次;使用接触角测试仪(WCA,DSA25S,德国Kruss公司)测量膜材料的静态接触角,所有样本每次重复6次;用扫描电镜(SEM,JSM-7500F,日本电子株式会社)表征复合膜的表面形貌与结构。

在实验过程中,定期收集进水和出水样本,将所得水样进行过滤(0.45 μm)后分析。采用COD分析仪(5B-6C,北京连华科技)、BOD5分析仪(OxiTop IS12,德国WTW公司)和紫外可见分光光度计(UV-1100,上海美谱达仪器)分别测定样品的COD、BOD5和NH3-N值。

1.5 化工废水的特性

2 结果与讨论

2.1 COD去除效果

AO-MBR系统对化工废水的COD去除效果如图 3所示。

图3

反应器启动初期,COD下降明显,运行2 d后,好氧池COD降至1 400 mg/L左右,反应器总去除率约为67%。这是因为实验所取的活性污泥为好氧池污泥,对于同质同源的污水处理,并不需要进行漫长的污泥驯化阶段即可开始处理废水。运行23 d后COD降至500 mg/L以下,并保持缓慢的下降趋势。进水COD波动范围为3 500~4 250 mg/L,膜出水COD最终稳定在250 mg/L左右,整个AO-MBR工艺对COD的去除率达到了92%。说明AO-MBR工艺对进水COD负荷变化的适应性较强。

COD膜相对去除率是指好氧池上清液COD和膜出水COD差值与好氧池上清液COD的比值,直接反映PTFE复合膜截留活性污泥和大分子有机物质的作用,同时间接反映膜污染状况。反应器启动初期,COD膜相对去除率为5%,在进行膜清洗之前,COD膜相对去除率最高能达到37%。这是由于随着反应时间的延长,PTFE膜滤饼层逐渐形成并变厚,膜的截留作用得到加强,同时膜表面的滤饼层含有大量微生物,也能进一步对污染物进行降解。

反应器运行的第49天由于设备原因停运7 d后再次运行,反应器的中途停止对反应器系统内的稳定产生了一定影响,去除效率降低。但是纵观反应器整个运行期间,膜生物反应器的稳定性较强,无论是进水水质浓度的变化还是中途停止反应器的影响,膜生物反应器都能很快地恢复到稳定运行状态。

2.2 BOD5去除效果

AO-MBR系统对化工废水的BOD5去除效果如图 4所示。

图4

由图 4可知,随着反应器运行时间的延长,BOD5呈下降趋势,去除率呈上升趋势,第3周BOD5降至300 mg/L以下,满足企业出水水质《污水综合排放标准》(GB 8978—1996)三级标准的要求。在第5周后,反应器出水BOD5达到稳定,BOD5保持在200 mg/L左右,整个反应器对BOD5的降解效率达到80%左右。

2.3 NH3-N去除效果

AO-MBR系统对化工废水的NH3-N去除效果如图 5所示。

图5

AO-MBR工艺不仅对去除有机物有作用,还能对脱氮起到一定的作用。虽然BOD5过高会导致硝化过程被抑制,但是并不会完全停止硝化作用的进行。图 5显示,AO-MBR工艺对氨氮的去除率呈现出先快速上升后稳定的趋势,水质稳定后AO-MBR工艺对NH3-N的去除率能达到90%左右。

反应器运行第2周NH3-N膜相对去除率仅为5%左右,第7周膜清洗之前已高达52%左右。这是由于反应器刚开始运行阶段过滤膜对NH3-N的去除贡献较小。随着滤饼层厚度的增加,滤饼层上附着的微生物数量增加,PTFE膜对NH3-N的去除贡献随之变大。第8周反应器停运后再次运行NH3-N膜相对去除率下降到32%左右,但是随着反应器运行很快恢复正常。

2.4 PTFE膜污染与清洗

如图 6膜通量与膜压差变化图显示,反应器初始膜压差7 kPa,随后几个小时内就升高到16.5 kPa并保持稳定。第43天,膜压差已经升高到了40 kPa,对膜组件进行清洗。清洗后膜组件初始膜压差为9 kPa,稳定后的膜压差为19.5 kPa。第49天反应器停运重启后膜压差由23 kPa上升到26 kPa,这是由于膜表面污泥干化,冲洗干净膜表面污泥放回反应器后,稳定的膜压差为20 kPa,反应器回归正常状态。PTFE膜抗膜污染性能良好,这主要归因于其亲水改性和孔径控制。一般认为亲水性膜材料的抗污染能力要比疏水性膜材料更强〔13〕。本实验对PTFE膜进行亲水改性后接触角由122°降低至63.2°,极大地改善了PTFE膜材料的亲水性。K. H. CHOO等〔14〕研究了膜孔径与污染指数的关系,研究结果表明,膜孔径在0.1 μm时,膜污染情况最轻微。本实验最可几孔径在0.35 μm左右,接近0.1 μm的最小值,污染情况得到有效控制。

图6

本实验膜清洗采用化学清洗法,膜丝在0.2%NaClO溶液(pH=12.65)中碱洗8 h后再在1%柠檬酸(pH=2.66)中浸泡8 h酸洗。清洗完成后,整个膜组件膜丝恢复到了原有的洁白程度,且柠檬酸溶液呈现出浅绿色。这是由于废水中的铁氧化物或者含铁成分在碱性条件下被次氯酸钠氧化生成了Fe(OH)3沉积于膜表面,在酸性条件下Fe(OH)3又被还原成了Fe2+溶液并溶于柠檬酸溶液中,致使柠檬酸溶液呈浅绿色。反应器结束运行后,直接用纯水将膜组件的膜丝表面冲洗干净后进行SEM表征,结果如图 7所示。PVDF膜由于受到废水中的腐蚀性成分和清洗的化学药剂的腐蚀,表面呈现出明显的小孔,说明PVDF膜材料并不适用于处理此类具有腐蚀性的化工废水,相反就耐化学腐蚀性能而言,PTFE膜材料展现出明显优势。

图7

3 结论

(1)在处理高浓度难降解有机废水方面,PTFE复合膜结合AO-MBR工艺表现出很好的处理效果,AO-MBR系统对COD去除率和NH3-N去除率都能稳定达到90%以上,整个反应器耐冲击负荷及自身稳定性能强,反应器运行期间出水水质稳定达标。

(2)PTFE复合膜的抗膜污染性能十分优良,膜出水通量稳定,系统运行43 d后,膜压差仅仅上升20 kPa。

(3)PTFE膜材料在处理实际化工废水64 d后,膜丝没有出现明显的变化,同样情况下的PVDF膜表面出现了明显的腐蚀现象。在处理腐蚀性高浓度化工废水方面,PTFE膜材料显示出了优势。

参考文献

化工行业废水处理的研究

[J].

化工园区废水达标排放技术研究

[J].DOI:10.3969/j.issn.1005-829X.2010.12.023 [本文引用: 1]

膜分离法污水处理技术

[J].DOI:10.3969/j.issn.1005-829X.2002.02.001 [本文引用: 1]

膜分离技术在水处理环境工程中的应用研究

[J].DOI:10.3969/j.issn.1008-9500.2020.05.056 [本文引用: 1]

MBR工艺处理工业园区电镀废水的中试应用研究

[J].DOI:10.3969/j.issn.1004-227X.2013.08.013 [本文引用: 1]

Highly effective antifouling performance of PVDF/graphene oxide composite membrane in membrane bioreactor(MBR) system

[J].DOI:10.1016/j.desal.2014.02.022 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号