鄂尔多斯某煤炭深加工示范项目以煤炭为原料,将水煤浆气化后合成甲醇,进一步合成烯烃。生产装置区排放的废水主要有煤气化废水、煤制烯烃(S-MTO)净化废水及全厂其他废水(包括烯烃装置生产废水、酸性气废水和生活污水)。煤气化废水水量较大,污染物组成复杂且含量较高,特别是废水中氨氮及悬浮物(SS)含量较高,须在煤气化装置内对气化废水进行汽提脱氨、混凝沉降预处理。另一股水量较大的废水为S-MTO装置生产过程中产生的净化废水,该废水COD高,且含有少量不易降解的醛类、酮类、有机酸等大分子有机物,须经过厌氧生化、气浮除油及水解酸化预处理将大分子污染物长链打断,提高其可生化性。这2股大水量废水经预处理后与全厂其他废水一起排入废水处理装置,并采用O-AO-MBR组合工艺处理,产水达标后送至深度处理单元,经除硬、除浊、脱盐后回用至循环水场,产生的高浓盐水经蒸发结晶单元处理,实现了废水的零排放。

1 设计进出水水质和水量

该装置设计最大进水水量为1 300 m3/h,主要设计进、出水水质见表1。

表1 设计进、出水水质

Table 1

| 项目 | 流量/(m3·h-1) | pH | COD/(mg·L-1) | NH3-N/(mg·L-1) | SS/(mg·L-1) | |

|---|---|---|---|---|---|---|

| 设计装置进水水质 | 煤气化废水 | 710 | 6~8 | ≤400 | ≤200 | ≤100 |

| S-MTO废水 | 440 | 7~9 | ≤720 | — | ≤50 | |

| 烯烃装置废水 | 50 | 6~9 | ≤300 | — | ≤50 | |

| 酸性气废水 | 50 | — | ≤340 | — | — | |

| 生活污水 | 50 | 6~9 | ≤300 | — | — | |

| 设计综合进水水质 | 1 300 | 6~9 | ≤550 | ≤150 | ≤80 | |

| 设计装置出水水质 | 1 300 | 6~9 | ≤60 | ≤10 | ≤10 | |

2 工艺设计及主要构筑物

2.1 工艺设计

2.2 工艺流程

图1为废水处理的工艺流程。

图1

如图1所示,正常情况下来水直接进入调节池,异常时先进入事故罐暂存。经混合、均质后的煤化工综合废水首先在一级好氧池内进行好氧曝气处理,利用微生物的同化作用,将部分有机污染物碳化,使污染物得到一定降解。一级好氧池出水进入A/O池,通过硝化、反硝化去除氨氮、降低总氮,并降低有机污染物浓度。污泥混合液进入MBR池后,固液被高效分离,难降解的大分子有机物被截留,产水进入后续深度处理单元。

一级好氧池、中间沉淀池及A/O池均为4个系列并联运行,MBR池为8个系列并联运行。

2.3 主要构筑物及设计参数

2.3.1 一级好氧池

一级好氧池设计停留时间为12 h,池底均匀铺设直径65 mm、长度1 m的管式曝气管2 600根,由离心风机输送的压缩空气通过曝气管通入池底,池内DO达到2~3 mg/L,污泥回流比控制在50%~150%,污泥质量浓度控制为3 000~5 000 mg/L。

通过好氧曝气处理,来水中的有机污染物在池内得到一定程度的降解。同时,一级好氧池可兼作生物软化池,当来水水质较差、Ca2+和Mg2+含量较高、气化废水混凝沉淀预处理效果不能满足要求时,可利用碳化有机污染物生成的CO2和压缩空气中的CO2与Ca2+、Mg2+反应生成CaCO3、MgCO3,通过排泥降低硬度,防止结垢,保证后续工段的稳定运行。

2.3.2 A/O池

A池采用氧化沟式池型,设计停留时间为18 h;为防止污泥沉积、增加缺氧生物与污水接触面积、提升脱氮效果,在池内共设置16台低转速潜水搅拌器(N=56 r/min),硝化液回流比控制在300%~500%。O池采用推流式池型,设计停留时间为28 h,池底铺设与一级好氧池同规格的管式曝气管6 500根,池内DO控制在2~4 mg/L,污泥质量浓度控制为4 000~6 000 mg/L。

A池的主要功能是反硝化脱氮,同时兼具一定的水解酸化作用,以改善废水的可生化性、提高后续好氧处理效率。O池的主要功能是进行碳化和硝化反应,去除废水中的有机污染物及氨氮,通过硝化液回流形成充分的硝化-反硝化作用。

2.3.3 MBR池

MBR池共设计8座,每座设置10个膜组件,采用淹没式聚偏氟乙烯(PVDF)中空纤维帘式超滤膜,膜的截留孔径为0.1 μm。每座膜池装填膜面积16 000 m2(20 m2/帘×80帘/膜组件×10个膜组件),膜通量为10.3 L/(m2·h),由自吸泵间歇抽吸出水,抽停时间比为7 min/1 min。池内污泥质量浓度控制为6 000~10 000 mg/L,相比一般活性污泥法(3 000~5 000 mg/L)高很多。设置3台Q=90 Nm3/min、H=58 kPa的离心鼓风机为活性污泥供氧并实现对膜面污染物的擦洗。同时,设置了污泥回流泵,回流比控制为300%~500%,可根据来水水质变化及处理程度分别回流至A池和O池,提高脱氮降碳效率。

主要构筑物参数见表2。

表2 主要构筑物参数

Table 2

| 构筑物 | 数量/座 | 规格 | 有效容积/m3 |

|---|---|---|---|

| 事故罐 | 2 | D40 m×22 m | 25 000 |

| 调节池 | 2 | 79.5 m×56 m×7 m | 28 000 |

| 一级好氧池 | 4 | 26.5 m×25 m×7 m | 3 900 |

| 中间沉淀池 | 4 | D22 m×4.5 m | 1 700 |

| A/O池 | 4 | 98 m×25 m×7 m | 14 700 |

| MBR池 | 8 | 21 m×3.8 m×5.6 m | 375 |

| 污泥浓缩池 | 2 | D12 m×4.5 m | 500 |

3 装置运行及处理效果

3.1 装置运行中出现的问题及优化措施

3.1.1 来水水质、水温波动大

因预处理设施运行不稳定,装置来水中气化废水水质波动大,有时氨氮高达903 mg/L、SS高达739 mg/L,远超设计指标,导致生化段频受冲击。微生物在生物处理过程中最适宜的温度为20~35 ℃,超过37 ℃时处理效率显著下降〔11〕,而气化废水及S-MTO废水预处理设施换热器结垢频繁,运行周期短,废水水温高,尤其是夏季气温叠加,生化段水温高达42~44 ℃,影响装置处理效率。

优化措施:

(1)强化源头管理,开展技术攻关,将合成气净化装置的CO2引入混凝沉降设施,解决了Ca2+在汽提脱氨工序的沉积问题,改善了汽提脱氨的运行工况,减少了装置的酸洗次数,提高了汽提脱氨效率,气化废水氨氮、SS分别稳定在300 mg/L和100 mg/L以内;同时充分利用公司其他装置闲置的换热器作为备用,为换热器清洗创造条件,将排入废水装置的废水水温降低到40 ℃以内。

(2)加强过程管控,将人工监测与在线监测相结合,对来水水质、水温实时监控。岗位人员每隔2 h取各股来水及调节池混合出水水样,使用试纸检测pH、氨氮,并与在线监测结果比对,及时汇报、调整异常情况。

(3)优化末端治理,充分发挥调节池和事故罐的缓冲、均质作用,改善生化段进水水质。原设计调节池及事故罐为并联运行,为增加调节池及事故罐调节水质、水温的灵活性,增加了调节池及事故罐串联运行流程,可视来水情况采取串联或并联方式运行,确保后续工段进水稳定。

3.1.2 A/O池运行负荷低

经统计,调节池出水COD为450~900 mg/L,平均为655.6 mg/L,超出一级好氧池进水COD≤550 mg/L的指标要求,造成一级好氧池处理负荷过高,甚至对一级好氧池造成冲击。而经一级好氧池处理后,出水COD为92~467 mg/L,平均为264 mg/L,按最大处理水量1 300 m3/h计算,A/O池的平均COD容积负荷仅为0.14 kg/(m3·d),处于低负荷运行状态,不仅造成曝气风机等设备运行能耗浪费,还需补充大量碳源以提高A池反硝化脱氮效率。

优化措施:

(1)增加调节池出水至A/O池进水流程,形成多点进水。根据调节池出水水质及一级好氧池和A/O池的运行负荷,调整各工段进水水量,不仅降低了一级好氧池的运行负荷,还为A池反硝化反应提供了碳源,减少了碳源的补充量。

(2)将A/O池4系列同时进水运行改为3系列运行和1系列备用。备用系列停止进水和曝气,使备用系列微生物处于休眠状态,同时每月更换备用系列,保持污泥活性,不仅提高了3个运行系列的处理效率,节约了设备运行能耗,降低了职工劳动强度,还可在异常情况下投用备用系列,稳定装置运行,确保装置出水达标。

3.2 装置运行效果

2020年6月,该公司开展全厂大检修,经检修后各装置保持高负荷运行。2020年7月12日至2020年12月31日共173 d的运行时间里,该废水处理装置历经夏季高温(30~35 ℃)和冬季严寒(-20~-10 ℃),来水量为1 000~1 100 m3/h,A/O池保持3系列运行1系列备用状态,其余运行参数均控制在设计参数范围内。经装置处理后,平均出水COD、氨氮、SS均达到了装置设计出水水质指标要求。

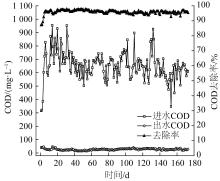

3.2.1 COD去除效果

图2显示了该废水处理装置对煤化工综合废水COD的去除效果。

图2

从图2可以看出,系统进水COD基本在450~900 mg/L,平均为655.6 mg/L,超出装置设计进水COD指标,但无论进水COD如何波动,出水COD基本稳定在<30 mg/L,平均出水COD为27.2 mg/L,平均COD去除率达95.9%。O-AO-MBR组合工艺可以有效去除煤化工综合废水中的有机污染物,使整个系统保持较高的COD去除率。

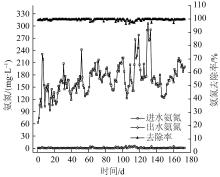

3.2.2 氨氮去除效果

图3显示了该废水处理装置对煤化工综合废水氨氮的去除效果。

图3

图3

O-AO-MBR组合工艺对氨氮的去除效果

Fig. 3

The removal effect of NH3-N by O-AO-MBR process

由图3可知,系统进水氨氮基本在90~300 mg/L之间变化,平均进水氨氮为169.9 mg/L。虽然进水氨氮存在较大波动,但出水氨氮基本<2 mg/L,平均出水氨氮为0.99 mg/L,平均氨氮去除率达99.5%,说明该工艺具有良好的氨氮去除效率,且具有较强的耐冲击负荷特性。

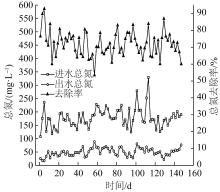

3.2.3 总氮去除效果

图4是该废水处理装置对总氮的去除情况。

图4

由图4可知,系统进水总氮为107~329 mg/L,平均为178.3 mg/L。经处理后,出水总氮均小于80 mg/L,且平均出水总氮为49.5 mg/L,平均总氮去除率为72.2%。因MBR出水至废水深度处理单元对总氮未作要求,在运行过程中为节约能源消耗,降低了对反硝化碳源的投加量及MBR膜池污泥回流比,故虽然该系统已表现出良好的总氮去除效果,但还有进一步提升的空间。

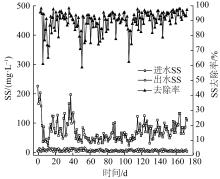

3.2.4 SS去除效果

图5显示了系统进水和MBR膜过滤出水的SS变化以及对SS的去除效果。

图5

由图5可知,系统进水SS基本在30~160 mg/L范围内,平均为72.6 mg/L。经处理后,MBR出水平均SS为6.3 mg/L,平均去除率为91.3%。该工艺对废水中的SS具有较好的去除效果。SS的去除率存在一定的波动,主要原因为该装置已投运近5 a,MBR膜丝存在一定程度的断丝现象,对产水SS造成一定影响。

4 运行成本分析

经统计,2020年7月12日至2020年12月31日期间,装置运行电耗为2.43 kW·h/m3,其中O-AO生化处理单元占59.6%,MBR单元占21%,污水均质提升单元及污泥处理单元等占19.4%,较聂水源等〔12〕利用两级A/O融合工艺处理煤化工废水电耗(2.72 kW·h/m3)低0.29 kW·h/m3。电价为0.3元/(kW·h),运行电费约为0.73元/m3,甲醇、液碱及膜清洗药剂费用合计约为0.93元/m3,人工成本为0.73元/m3,合计直接运行成本为2.39元/m3(不含设备折旧及脱水污泥委外处置费用)。

徐晓妮等〔13〕对A2/O与MBR工艺在同规模城镇污水厂中的工艺占地面积进行了对比,MBR工艺占地面积比A2/O工艺减少28.8%~42.5%。该废水处理装置主体工艺O-AO-MBR实际构筑物占地面积合计14 400 m2,设计最大进水量为1 300 m3/h(即31 200 m3/d),则该组合工艺单位处理水量占地面积为0.46 m2·d/m3。

5 结论

(1)采用O-AO-MBR组合工艺处理煤化工综合废水,出水水质稳定,处理效率高,经装置处理后平均出水COD、氨氮、总氮、SS分别为27.2、0.99、49.5、6.3 mg/L,平均去除率分别为95.9%、99.5%、72.2%、91.3%,达到了装置设计的出水水质指标要求。

(2)O-AO-MBR组合工艺提高了系统的污泥浓度,具有较强的耐冲击负荷特性,即使装置进水COD、氨氮分别在450~900 mg/L及90~300 mg/L范围内波动,仍能实现稳定运行。

(3)根据装置运行负荷,将部分高浓度废水引入A池并调整A/O池运行模式,可提高装置运行效率,降低装置运行成本。

(4) O-AO-MBR组合工艺解决了传统活性污泥处理工艺占地面积大、处理效率不稳定等问题,在煤化工综合废水处理方面具有良好的应用前景。

参考文献

煤化工技术现状及发展趋势

[J].

Current situation and development trend of coal chemical technology

[J].

中国煤化工技术的发展与新型煤化工技术研究

[J].

Development of coal chemical technology in China and research on new coal chemical technology

[J].

我国煤化工园区循环化发展对策研究

[J].

Exploring the circular transformation of coal chemical industrial parks in China

[J].

典型煤化工废水及其水质分析方法研究

[J].

Study on typical coal chemical wastewater and its water quality analysis method

[J].

煤气化废水深度处理与回用研究进展

[J].

Research progress on deep treatment and reclamation of coal gasification wastewater

[J].

低C/N污水CIBR氮形态时空分布与脱氮试验研究

[D].

Research on the temporal and spatial distribution of nitrogen forms and nitrogen removal of low C/N ratio sewage in the CIBR

[D].

A/O+MBR工艺处理高氨氮煤化工污水工程实例

[J].

Engineering example of A/O+MBR process for the treatment of high ammonia-nitrogen coal chemical wastewater

[J].

A/O+MBR工艺在煤化工综合废水处理中的应用

[J].

Application of A/O+MBR process in comprehensive treatment of coal chemical wastewater

[J].

AO和OAO工艺对焦化废水处理效果的比较

[J].

Comparison of AO and OAO processes on coking effluent treatment effect

[J].

两级A/O融合工艺处理高氨氮煤化工废水

[J].

Two-stage A/O hybrid process for treatment of coal chemical wastewater with high ammonia nitrogen

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号