近年来,随着工业化进程的加快,印染纺织业也进入快速发展阶段,排放了大量的有机废水。印染废水具有产生量大、有机污染物含量高、含有有毒重金属和致癌物质〔1〕、色度深、pH波动幅度大、水质变化剧烈等特点〔2-3〕。目前,印染废水的二级处理工艺主要以物理化学法和生物处理法为主,生物处理法虽具有良好的有机物去除率〔4-5〕,但经生物处理后,废水的B/C降低,废水的可生化性差,同时,越来越多的印染厂对回用水的需求量增大,需用反渗透(RO)系统对生化处理后的废水进行浓缩和回用,RO浓水因具有浓缩倍数较高、含盐量较高、难降解有机物浓度高、色度高、B/C低等特点,常规的生化和物化等方法无法对RO浓水进行有效的处理〔6-7〕;臭氧催化氧化用催化剂促进臭氧分解,产生更多的高活性羟基自由基(·OH),无选择性地与污染物快速反应且反应完全,可有效降解废水中难降解污染物〔8〕,但存在投资大、运行成本高等不足;原位强化膜生物反应器工艺〔9〕(Enhance membrane bio-reactor,EMBR)是膜生物反应器与生物技术有机结合的新型废水处理技术,通过向膜生物反应器的膜池中加入生物填料,使微生物附着在填料上,进一步提高对 COD等有机物的去除效果,大大强化了生物反应器的功能。与传统的生物处理方法相比,具有生化效率高、抗负荷冲击能力强等优势,同时还具有出水水质稳定、占地面积小、排泥周期长、易实现自动控制等优点。电催化氧化工艺(Electro-catalytic oxidation with pulse,ECOP)主要是利用具有催化性能的金属氧化物电极,产生具有强氧化能力的羟基自由基或其他自由基氧化水中污染物,使其完全氧化分解为CO2和H2O,以达到去除废水中有机物、氨氮和苯胺的目的〔10-11〕。

嘉兴某印染厂废水处理系统处理量为1 000 m³/d,采用水解酸化—好氧—二沉池—终沉池—MBR—RO工艺处理印染废水,前期因对回用水水量的要求较低,RO系统回收率仅有40%~50%,RO浓水COD低于《纺织染整工业水污染物排放标准》(GB 4287—2012)中表2限值,可直接外排。随着该印染厂对高品质回用水需求量的增大,需将RO系统回收率提高至70%以上,此时RO浓水COD为330 mg/L左右,远高于排放标准。业主拟采用活性炭粉吸附工艺去除RO浓水中的COD〔12〕,但活性炭为消耗品,投加成本较高,自动化程度低,操作繁琐,需额外增加人工成本,吸附饱和的活性炭需返回压滤机工段进行压滤处理,进而又产生固废,增加固废处理费用。

针对该印染厂现场运行情况和水质情况,结合“源头减排—过程控制—末端治理”的全流程废水治理理念〔13〕,确定采用EMBR-RO-ECOP工艺深度处理印染废水,EMBR系统进一步降低RO进水中的COD,经过ECOP工艺对RO浓水进行深度处理后外排。ECOP工艺操作简便、维护便捷,可有效去除废水中的COD和色度,成本是活性炭粉吸附COD的1/2。

1 废水来源

该印染厂废水主要来自散毛染色、成衣水洗工段,废水中的主要成分为活性染料、酸性染料和分散染料,废水中所含污染物质主要有天然有机物质(天然纤维所含的蜡质、胶质、半纤维素、油脂等)及人工合成有机物质(染料、助剂、浆料等),企业产生的废水水质及排放限值见表1。

表1 嘉兴某印染废水水质组成及排放限值

Table 1

| 指标 | 数值 | 排放限值 |

|---|---|---|

| pH | 8.32 | 6~9 |

| 色度/倍 | 260 | 80 |

| 总氮/(mg·L-1) | 24.5 | 30 |

| 悬浮物/(mg·L-1) | 213 | 100 |

| COD/(mg·L-1) | 945 | 200 |

2 工程概况

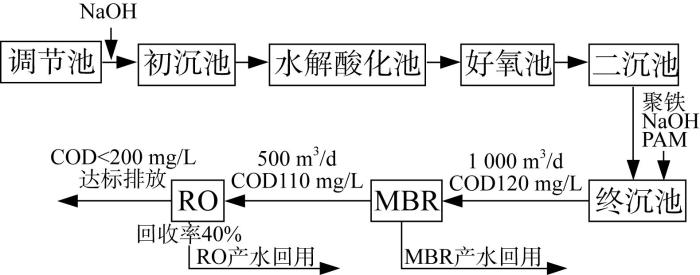

2.1 印染厂改造前工艺流程

该印染厂废水处理系统处理量为1 000 m³/d,采用水解酸化—好氧—二沉池—终沉池—MBR—RO工艺(如图1所示)处理印染废水,前期因对回用水水量要求较低,RO系统回收率仅有40%~50%,RO浓水COD小于200 mg/L,可直接外排。

图1

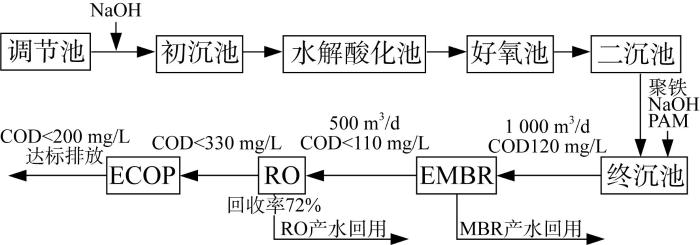

2.2 印染厂改造后工艺流程

现因厂区实际生产需要,需提高整个系统的产水回用率,改造后产水回用率>80%,其中MBR系统产水回用量为500 m³/d,回用率为50%,作为低品质回用水;RO系统产水回用率为72%,作为高品质用水;系统整体水回收率为86%,每天节省自来水3 840 t。提高RO系统产水回用率后,RO浓水COD>200 mg/L时需对RO浓水进行深度处理,COD和TN低于排放标准后再进行排放。

针对该印染厂现场的运行情况和水质情况,采用EMBR-RO-ECOP工艺进行深度处理,改造后的系统中,EMBR系统进一步加强了对COD的去除,采用ECOP工艺对RO浓水进行深度处理,ECOP工艺具有操作简单、维护便捷,可有效去除废水中难降解的COD,具体工艺流程见图2。

图2

2.3 改造后主要构筑物及设备参数

(1)初沉池。利旧,半地上钢砼结构,尺寸4 m×5.5 m×5.5 m,有效水深为5 m,有效容积为605 m³,停留时间为2.6 h。

(2)水解酸化池。利旧,半地上钢砼结构,尺寸44 m×5.5 m×5.5 m,有效水深为5 m,有效容积为1 210 m³,停留时间为28.8 h,溶解氧质量浓度为0.5 mg/L。

(3)好氧池。利旧,半地上钢砼结构,尺寸44 m×5 m×5.5 m,有效水深为5 m,有效容积为1 100 m³,停留时间为26.2 h,溶解氧质量浓度为2~3 mg/L,污泥质量浓度为2 500 ~3 500 mg/L。配备罗茨风机2台(1用1备)。

(4)二沉池。利旧,半地上钢砼结构,尺寸36 m×2.5 m×5.5 m,有效水深为5 m,有效容积为450 m³,表面负荷为0.5 m³/(m2·h)。配备刮泥机1台,污泥回流泵2台(1用1备)。

(5)终沉池。利旧,半地上钢砼结构,尺寸36 m×2.5 m×5.5 m,有效水深为5 m,有效容积为450 m³,表面负荷为0.5 m³/(m2·h)。配备刮泥机1台。

(6)EMBR膜池。2座,利旧,半地上钢砼结构,单个膜池尺寸2.8 m×2.5 m×5.5 m,有效水深为4.5 m,单个膜池有效容积为31.5 m³。

(7)EMBR膜组件。采用96片杭州求是帘式中空纤维膜组件,单个膜架48片膜,单片膜面积为30 m2,产水能力Q=42 m³/h。配备自吸泵3台(2用1备),反洗泵2台(1用1备),反洗保安过滤器1台,罗茨风机2台(1用1备)。

(8)EMBR填料。采用青岛浩邦生物填料,亲水性聚氨酯凝胶材质,(20±1) mm,比表面积为4 000 m2/m³,相对密度为1.02,投加比例为18%。

(9)RO膜组件。利旧,采用54支8060陶氏抗污染型苦咸水膜元件,9支6芯装膜壳,两段式设计,系统设计回收率72%。配备保安过滤器1台,增压泵1台,高压泵1台,膜清洗装置1套。

(10)ECOP单元。新建,采用杭州格林艾尔ECOP装置,电解槽PP+A3材质,尺寸3 m×1.5 m×1.8 m,有效容积为4.5 m³,停留时间为42 min。电极板采用钛基改性氧化铅电极,网状结构,工作电流为500 A,工作电压为50 V,工作电流密度为10 mA/cm²,电解氧化时间为42 min。配备70V/600A整流机1台,产水输送泵1台。

3 改造后EMBR-RO-ECOP工艺对污染物的去除效果

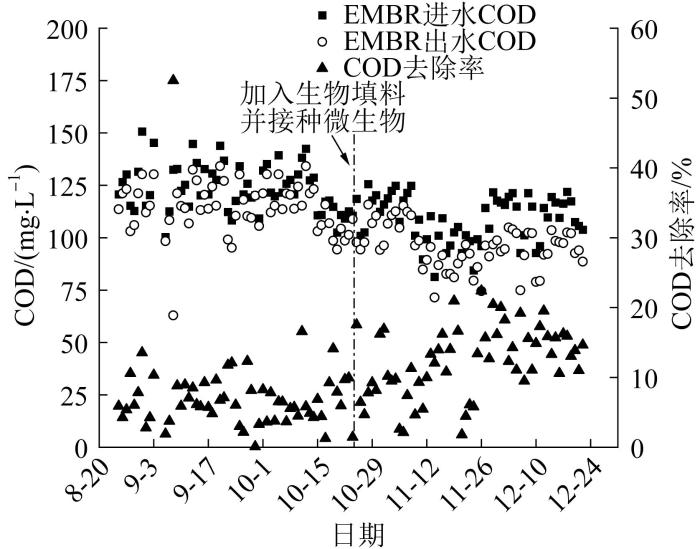

3.1 EMBR系统对COD的去除效果

10月22日向膜池中加入生物填料并接种微生物,考察EMBR加入生物填料前后COD的变化趋势,结果见图3。

图3

图3

EMBR加入生物填料前后COD的变化趋势

Fig. 3

Change trend of COD before and after adding biological filler to EMBR

由图3可知,膜池中刚接种微生物的10 d内,系统进水平均COD为120 mg/L,系统出水平均COD为110 mg/L,COD的去除率基本没有变化,说明此时膜池内微生物还未生长至必要数量,接种微生物10 d后,系统进水平均COD为110 mg/L,系统出水平均COD为96 mg/L,COD的去除率有明显提升,平均去除COD由9.07 mg/L增大至13.55 mg/L,平均COD去除率从7.5%左右提升至12.4%,在这个阶段,EMBR系统中微生物开始大量繁殖,废水中的COD经好氧微生物降解后有些许下降。

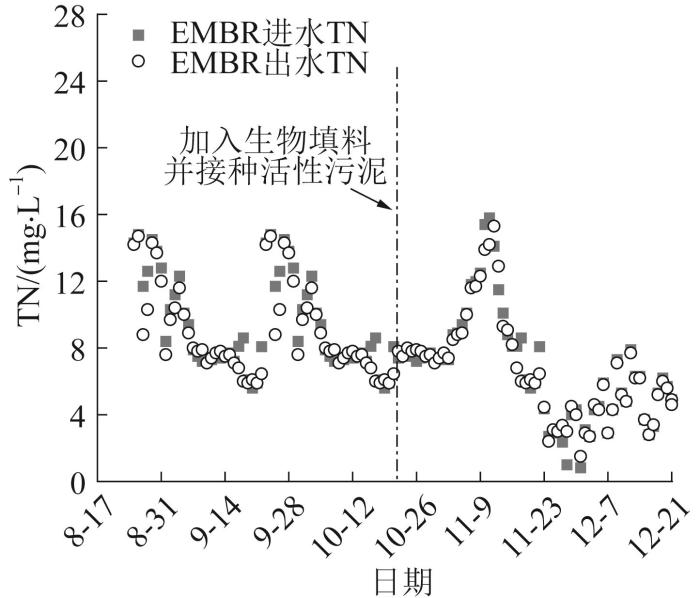

3.2 EMBR系统对TN的去除效果

考察8月25日至12月22日的EMBR系统进水和出水TN的变化趋势,结果见图4。

图4

图4

EMBR加入生物填料前后TN变化趋势

Fig. 4

change trend of TN before and after adding biological filler to EMBR

由图4可知,加入生物填料前后,EMBR进水和出水的TN数值基本相同,说明EMBR系统对TN基本没有去除效果,主要原因为TN的去除主要发生在生化系统的反硝化阶段,EMBR系统出水的TN主要受前工段的影响。

3.3 ECOP系统对COD的去除效果

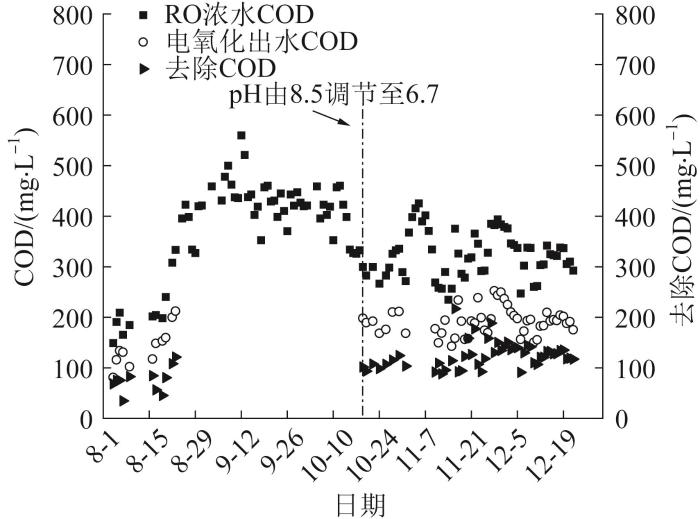

ECOP系统可调节参数为电流、电压和进水流量,电流调至550 A,电压调至52 V,为使出水COD低于排放限值,调试前几天RO系统回收率从40%缓慢调整,到8月27日,RO系统回收率调至72%,考察ECOP系统调节pH前后COD的变化趋势,结果见图5。

图5

图5

ECOP调节pH前后COD的变化趋势

Fig. 5

Change trend of COD before and after pH adjustment by ECOP

由图5可知,调节pH前,ECOP系统对COD的去除仅有90 mg/L左右,同时,RO浓水中的COD基本保持在400~450 mg/L,大幅度超过ECOP系统设计处理量,主要原因为生化系统进水水温超过40 ℃,生化系统温度过高,抑制了微生物的活性,进而导致系统COD过高。从整个系统的稳定运行考虑,进行了两方面改进:一是加强对生化系统的日常监控;二是通过实验室进行实验优化电催化氧化系统的运行条件。通过实验室实验发现,RO浓水的pH为8~8.5,偏弱碱性。pH对于COD的去除来说是一个很重要的影响因素〔14-15〕,实验室将RO浓水pH调节至6.7左右时,电催化氧化系统对COD的去除效果明显提升。现场用盐酸调节pH至6.7,ECOP系统进水COD小于330 mg/L时,ECOP出水COD小于200 mg/L,系统在之后一个月的运行期间保持稳定,出水COD指标达到排放要求。

3.4 ECOP系统对TN的去除效果

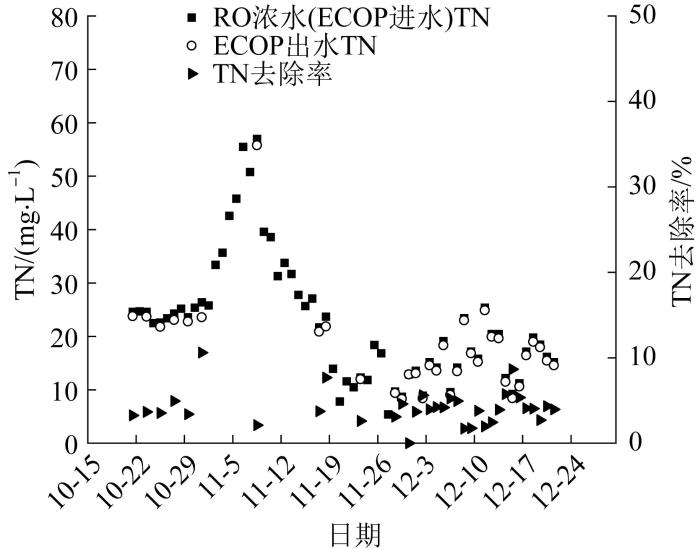

考察10月22日至12月22日RO浓水和电催化氧化系统出水TN的变化趋势,结果见图6。

图6

图6

ECOP调节pH前后TN的变化趋势

Fig. 6

Change trend of TN before and after pH adjustment by ECOP

3.5 ECOP系统对色度的去除效果

观察ECOP系统进出水颜色(从左至右分别为进水、电解30 min出水、电解60 min出水、电解90 min出水),结果见图7。

图7

图7中ECOP进水、电解30 min出水、电解60 min出水、电解90 min出水对应的色度分别为173倍、56倍、46倍、32倍,由此可知,ECOP系统对色度的去除效果显著,电解30 min时基本去除了废水中的大部分颜色,且出水色度小于80倍(低于GB 4287—2012表2间接排放限值)。

4 经济效益分析

该系统的运行成本主要包括电耗和药剂费用,其中平均吨水电耗为(1.76±0.1) kW·h,电费按0.7 元/(kW·h)计,吨水电费为1.23元;药剂费包括日常维护药剂和化学清洗药剂费用,吨水药剂费用为0.46元,吨水电费和药剂费合计为1.69元,具有明显的经济效益。

5 结论

(1)EMBR系统可加强COD的去除效果,系统改造后,平均去除COD由9.07 mg/L增大至13.55 mg/L,平均COD去除率由7.5%增大至12.4%。

(2)ECOP系统可有效降低RO浓水中的COD,加酸调节pH后,RO浓水中去除的COD由90 mg/L左右提升至130 mg/L左右。

(3)ECOP系统对主要以硝态氮形式存在的含氮废水的TN去除效果不明显,应加强前工段AO系统的运行参数调整,保证出水TN的稳定。

(4)针对整个工艺的运行情况,EMBR系统进水COD<120 mg/L时,RO系统回收率为70%,ECOP系统出水COD稳定在200 mg/L以下,总体来说,EMBR-RO-ECOP系统运行稳定,预处理进水COD<120 mg/L时,系统出水COD<200 mg/L,低于《纺织染整工业水污染物排放标准》(GB 4287—2012)中的COD排放限值。

(5)1 000 m³/d印染废水深度处理工艺吨水运行费用为1.69元,年节约用水5.8万t,年减少支出36万余元。

参考文献

纺织印染废水毒性特征与控制技术研究进展

[J].

Research progress on toxicity characteristics and control technologies of textile dyeing wastewater

[J].

印染废水深度处理工艺现状及发展方向

[J].

Current situation and development direction of advanced treatment of printing and dyeing wastewater

[J].

水解酸化+A/O+UF+RO处理低浓度印染废水回用工程

[J].

Reuse project on the treatment of low-concentration printing and dyeing wastewater by hydrolytic acidification+A/O+UF+RO hybrid process

[J].

印染废水处理回用工程实例

[J].

Engineering project of the treatment and reuse of printing and dyeing wastewater

[J].

水解酸化-MBBR生物处理印染废水工艺

[J].

Printing and dyeing wastewater treatment by hydrolysis acidification-MBBR biological technology

[J].

反渗透浓水中难降解有机物的去除技术研究进展

[J].

Research progress in the removing technologies of non-degradable organic substances in reverse osmosis(RO) concentrate

[J].

印染废水中试处理研究

[J].

Pilot-scale research on printing and dyeing wastewater

[J].

催化臭氧氧化印染工业园尾水提标处理研究

[J].

Catalytic ozonation tail water treatment of printing and dyeing industrial park to meet the upgrading emission standard

[J].

强化MBR处理含酚毒性废水及膜过滤特性的研究

[J].

Study on the treatment of the toxic wastewater with phenol and membrane filtration performance in an enhancing membrane bio-reactor

[J].

电催化氧化/生物法联用处理高浓度化工废水

[J].

Electrocatalytic oxidation/biological process for treatment of high concentration chemical wastewater

[J].

电催化氧化法降解水中玫瑰精B的试验研究

[J].

Experimental study on the degradation of rhodamine B in wastewater by electrochemical catalytic oxidation

[J].

化纤纺织染整废水中锑污染控制策略

[J].

Strategies on antimony pollution control in the chemical fiber textile dyeing and finishing wastewater

[J].

印染废水治理技术进展

[J].

Technology progress of dyeing wastewater treatment

[J].

A/O-电催化氧化法处理中转站垃圾渗滤液

[J].

A/O-electrocatalytic oxidation treatment for leachate in garbage transfer station

[J].

催化氧化法降低印染废水中COD的试验研究

[J].

Experiments on reduction of COD in waste water formed during printing and dyeling by means of catalytic oxidation

[J].

电催化氧化处理电镀废水尾水的研究

[J].

Application of electro-catalytic oxidation in treatment of electroplating wastewater tailwater

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号