兰炭废水是兰炭生产过程中低变质煤(不黏煤、弱黏煤、长焰煤)在中低温(约600~800 ℃)干馏过程以及煤气净化、兰炭蒸汽熄焦过程中形成的一种工业废水。这种废水成分复杂,含有大量难降解、高毒性的污染物,如苯系物、酚类、多环芳烃、氮氧杂环化合物等有机污染物以及重金属等无机污染物,是一种典型的高污染、高毒性工业废水〔1〕。目前对兰炭废水的处理尚处于研究探索阶段,其处理工艺主要借鉴了焦化废水处理方法,即先进行物化预处理,再进行生化处理,然后进行深度处理至达标排放或回用。其中,预处理是整个处理系统能否长期稳定运行的关键环节,其不仅可以大幅降低污染物的浓度,而且可显著提高废水的可生化性,减轻对后续生化系统微生物的毒害作用。目前,研究人员在以溶剂萃取脱酚为主的物化预处理〔2-5〕,以Fenton、臭氧催化氧化、湿式氧化法为主的化学预处理〔6-9〕,和以树脂、活性炭为载体的吸附预处理〔10-12〕方面均取得了一定的研究成果。特别是以酚氨回收为代表的预处理工艺,在回收副产品、降低污染物浓度、提高废水可生化性方面和运行经济性方面体现出非常大的优势。本研究以实际的兰炭废水处理工程案例作为研究对象,通过对比分析酚氨回收预处理单元改造前后的运行情况,为后续处理此类型废水处理工艺方案设计及运行提供参考。

1 原有酚氨回收装置概况

1.1 概况

项目所研究的酚氨回收装置为榆林某公司低阶煤热解装置所配套的污水处理系统的预处理单元,设计处理量为120 m³/d。处理污水为兰炭废水,主要来源于低阶煤中低温干馏过程和煤气净化过程。

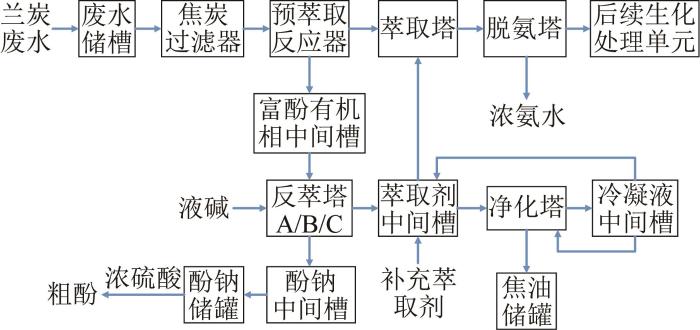

装置采用萃取除油脱酚+汽提脱氨工艺,工艺主要流程见图1。

图1

如图1所示,兰炭废水经焦炭过滤器除油除渣后,进入预萃取反应器与从萃取塔顶流出的有机相混合进行预萃取。分层后的下层水相泵送至萃取塔,在萃取塔中与萃取剂二异丙醚(DIPE)以2∶1的萃取体积比逆流萃取脱酚,脱酚后的废水进入蒸氨塔通过汽提脱除废水中的氨氮,脱氨后的废水外送至后续生化处理单元。预萃取反应器分层后的上层有机相流入富酚有机相中间槽,然后泵送至两级串联反萃塔,与碱液逆流反萃,有机相中的酚以酚钠的形式转移到水相(现场共有3座反萃塔,保持2用1备状态),经两级碱洗反萃后的有机相(即萃取剂)进入萃取剂中间槽,然后泵送至萃取塔循环使用,萃取剂中间槽内的一部分萃取剂进入净化塔,分离萃取剂中的焦油。反萃塔底部的酚钠排入酚钠中间槽,经过酸化后生成粗酚送入粗酚储罐。

酚氨回收单元装置设计进出水水质见表1。

表1 酚氨回收装置设计进出水水质

Table 1

| 项目 | pH | COD/(mg·L-1) | NH3-N/(mg·L-1) | 总酚/(mg·L-1) | 挥发酚/(mg·L-1) | 油/(mg·L-1) | 悬浮物/(mg·L-1) |

|---|---|---|---|---|---|---|---|

| 原水 | 6~9 | 35 000 | 2 600 | 12 000 | 4 000 | 2 000 | 500 |

| 出水 | 6~9 | 6 000 | 50 | 500 | 300 | 50 | 500 |

1.2 运行情况

1.2.1 出水水质情况

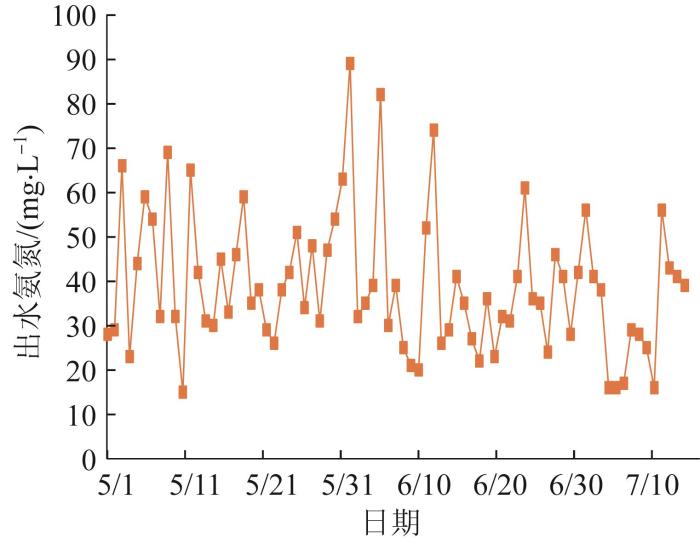

图2

图3

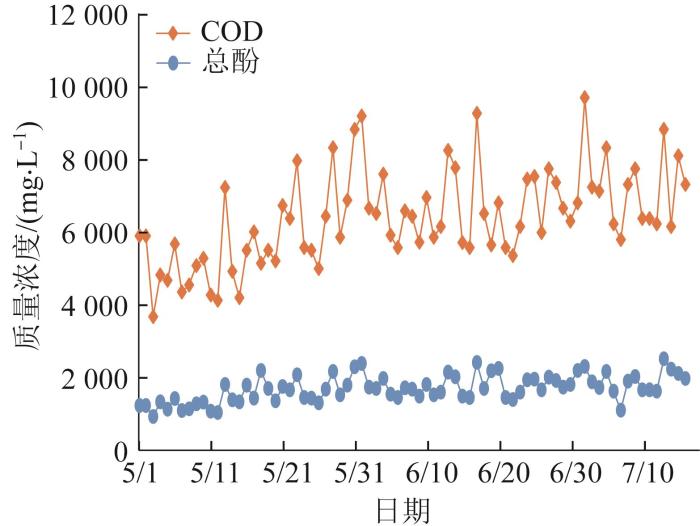

图3

原有装置出水COD和总酚情况

Fig. 3

COD and total phenols in the effluent of the original device

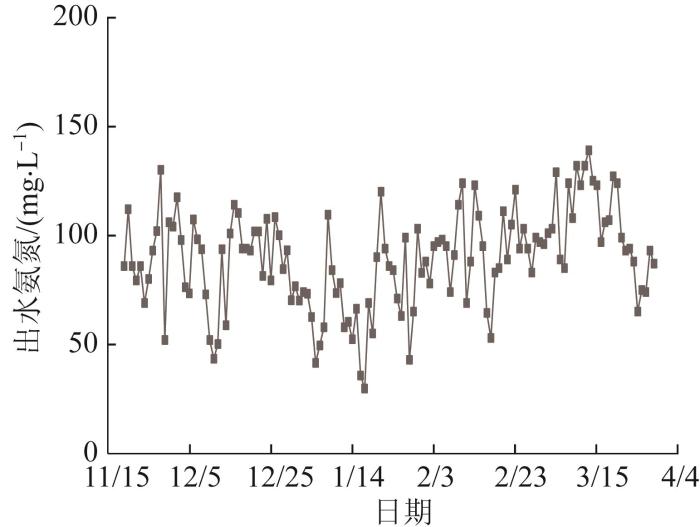

由图2可看出,在原水氨氮远超设计值的情况下,脱氨取得了非常好的效果,出水氨氮在15~89 mg/L之间,平均值39 mg/L,优于设计指标,这得益于脱氨段设在脱酚之后,可以通过加碱调节脱氨塔进水pH进而获得良好的脱氮效果。

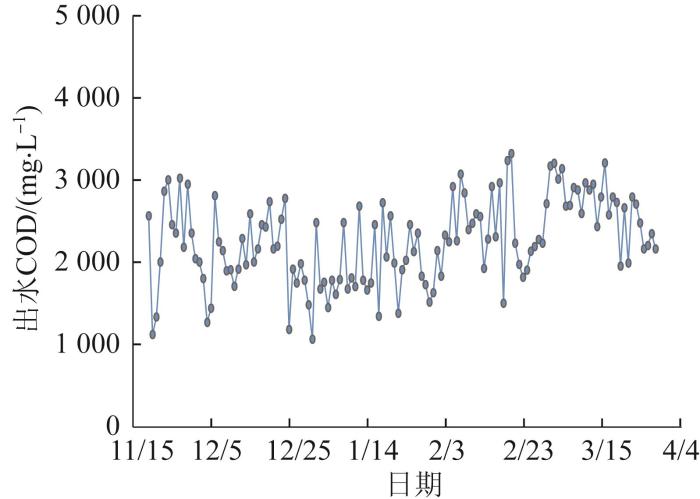

由图3可看出,酚氨回收单元出水COD在3 670~9 680 mg/L,平均值6 377 mg/L,超过设计值,且出水COD呈现逐渐增加的趋势。出水总酚为923~2 507 mg/L,平均1 693 mg/L,远超设计值,且同样呈现逐渐增加的趋势。

1.2.2 运行成本

装置处理1 m³污水约消耗片碱、萃取剂、浓硫酸分别为5.42、0.41、4.37 kg,以各药剂单价4.733、23.50、0.80元/kg计,药剂费用共计35.63元/m³;耗电2.50 kW·h,以单价0.50元/(kW·h)计,电费共计1.25 元/ m³;消耗低压、高压蒸汽各0.18、0.03 t,按单价100.00元/t计,蒸汽费用共计21.00元/m³;消耗新鲜水0.05 t,按单价6.60元/t计,循环水8.00 t,按单价0.22元/t计,用水费用共计2.09元/m³;副产品基本无经济效益。经核算,处理1 m³污水的综合成本约为63.00元。

1.3 存在的问题及分析

1.3.1 系统处理效果及运行稳定性问题

在原水水质基本稳定的情况下,系统出水COD 平均为6 377 mg/L,去除率81.6%,总酚平均为1 693 mg/L,去除率87.8%。随着萃取剂循环次数的增加,出水COD和总酚不断增加。由于装置出水总酚远超活性污泥系统正常耐受值,污泥死亡和解体时有发生,生化系统运行效果差,整个污水处理系统无法长期稳定运行。

造成上述情况的主要原因是:兰炭废水成分复杂,其中的杂环类化合物可能抑制萃取剂和酚类物质的可逆络合反应,导致脱酚效率难以进一步提高。此外,废水中的苯系物、多环芳烃、杂环类化合物由于相似相容进入萃取剂体系后,其中部分物质由于和萃取剂沸点接近而难以在净化塔内分离,因此很快在萃取剂中饱和而无法从废水中脱除;同时,净化塔在间歇排焦油过程中,可能会夹带部分助溶剂或稀释剂从而造成萃取剂体系中Lewis碱、助溶剂和稀释剂的不均匀损耗。以上原因造成了该种萃取剂对废水的总酚脱除效果差,并且由于萃取剂体系不均匀损耗造成萃取效果继续恶化,出水COD和总酚不断增加。

1.3.2 副产品品质问题

回收的副产品为粗酚和氨水,其中,粗酚含水率20%~30%,无法满足《粗酚》(YB/T 5079—2012)中对于粗酚产品含水率低于10%的要求;氨水质量分数10%~12%,无法达到设计值16%。由于副产品品质较差,基本无经济效益。

粗酚含水率较高的主要原因是:原装置采用络合萃取剂脱酚后,再使用液碱反萃回收萃取剂,同时得到酚钠溶液,酚钠溶液经浓硫酸酸化、静置分层后得到粗酚,由于是从水相分离出的粗酚,其含水率通常超过20%。在现有工艺条件下,难以进一步降低粗酚含水率至10%以下。此外,粗酚以酚钠盐形式出售更加困难。

氨水质量分数较低的主要原因是:脱氨前未进行脱酸,蒸氨塔产生的CO2、H2S等酸性气体和NH3及水蒸气一同进入氨气冷凝器时,由于酸性气体较氨水难以冷凝而从冷凝器排出,并夹带部分NH3,尽管设置了水封装置,但仍会有部分气体外逸。此外,由于酸性气体的分压,也导致氨水浓度偏低。

1.3.3 其他问题

氨气逸散问题:脱氨前未脱酸,难以冷凝的酸性气体会夹带少量氨气从冷凝器排出,引起厂区卫生环保问题。

硫酸钠废水问题:酚钠盐酸化时,会产生硫酸钠废水,这部分废水pH为2~3,硫酸钠质量分数约15%,酚类质量浓度高达60 000 mg/L,每天产生量约7 m³,目前主要对其采取的措施是采用液碱中和后将其返回净化车间而未进行有效处理。

2 工程改造情况

2.1 改造概况

为解决上述问题,本次改造工程采取如下措施:

(2)采用精馏方法分离萃取物中的粗酚和溶剂,其中溶剂循环回用。

(3)采用汽提的方式回收废水中残留的溶剂。

(4)为保证除油效果,在原有焦炭过滤器后新增聚结除油器保障酚氨回收装置稳定运行。

(5)新增脱酸单元,并对现有蒸氨单元进行改造,采用汽提的方式脱除二氧化碳、硫化氢及氨并回收氨水。

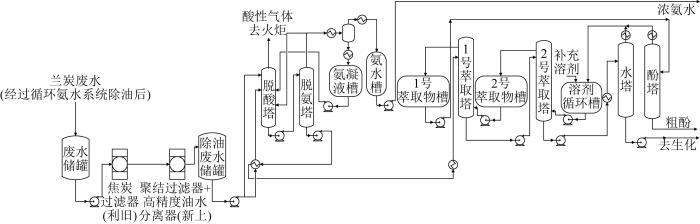

改造后的工艺流程如图4所示。

图4

图4

改造后酚氨回收工艺流程

Fig. 4

Process flow chart of phenol-ammonia recovery after transformation

2.2 改造内容

2.2.1 除油单元改造

对净化车间循环氨水系统进行改造后,进一步提高了油水分离效果,送往污水处理系统的废水含油稳定在500~1 000 mg/L;在原有的焦炭过滤器后新增聚结过滤器+高精度油水分离器,进一步去除了废水中的悬浮物和非溶解性石油类。利用聚结材料的润湿聚结破乳作用,配合油水分离器中的表面亲油纤维材料,可将水中极细小的油粒逐渐转化为较大的油粒,大油粒在浮力作用下漂浮至水面,实现油水分离,达到除油目的。聚结过滤器+高精度油水分离器设计处理量为120 m³/d,处理后水中悬浮物≤100 mg/L,石油类≤200 mg/L。

2.2.2 脱氨单元改造

新增脱酸塔,规格DN 500×20 120。分2股进料,分别为冷进料和热进料,其中,冷进料段规格DN 250,填料高度2 m,填料类型为IMTP40#散堆填料,采用喷嘴式分布器;热进料段规格DN 500,填料高度10 m,分2段,每段高度5 m,填料类型为IMTP40#散堆填料,采用进料管+槽盘式组合分布器。

利旧原有脱氨塔、分凝器及氨气冷凝器,新增分液罐、氨凝液冷却器和脱氨水冷却器等。

2.2.3 脱酚单元改造

萃取塔采用2套萃取塔串联,可有效防止单套萃取塔操作工况恶化时对萃取效果产生影响,提高萃取效果或者在同样萃取效果的情况下减少溶剂循环量,从而降低能耗,减少运行费用。溶剂与水相采用逆流接触方式。1号萃取塔利旧改造,并更换内部布料器和填料,新上2号萃取塔,规格DN 800/1 200×26 660,2台萃取塔内部均填充FG-50格栅填料。

采用酚塔回收溶剂,萃取物在酚塔中通过精馏分离溶剂和粗酚。其中溶剂作为轻组分从塔顶采出,经塔顶冷凝器冷却后进入溶剂循环槽。粗酚作为重组分从塔底采出,经冷却器冷却后进入粗酚罐。酚塔的塔顶回流液来自溶剂循环槽。酚塔规格DN 500×25 475,填充250Y规整填料。

采用水塔回收废水中的溶剂。萃取脱酚后的废水中既有溶解溶剂,也有夹带溶剂。采用水塔回收溶剂后,脱溶剂后的净化水由塔底净化水泵经换热器冷却至35 ℃以下后进入生化段,水塔塔顶采出的溶剂和水的混合蒸汽经冷凝器冷凝后,进入油水分离器进行油水分离,上层溶剂相溢流进入溶剂循环槽,下层水相泵送至水塔进行再次汽提。水塔规格为DN 500×18 925,填充250Y规整填料。

2.3 改造后运行情况

图5

图6

由图5可知,改造后,出水氨氮较之前增加近1倍,基本在29~139 mg/L,但这部分氨氮能够在后续的生化处理中取得较好的处理效果,使最终出水氨氮达标。

由图6可知,改造后,出水COD较之前有大幅下降,基本在1 000~3 500 mg/L,后段生化处理系统负荷大幅降低,出水总酚低于500 mg/L,对活性污泥的抑制大幅削减,期间,生化系统运行稳定,活性污泥性状良好,镜检可观察到钟虫等微生物。

副产品方面,粗酚含水率仅为0.017%,脱酚效率的提高增加了粗酚产量,处理1 m³污水约回收9.78 kg粗酚。氨水质量分数为16%,处理1 m³污水约产生12.9 L氨水。

2.4 运行成本

改造后,酚氨回收装置处理1 m³污水约消耗片碱、萃取剂分别为0.21、0.146 kg,以各药剂单价4.733、14.5元/kg计,药剂费用共计约3.11元/m³;耗电2.20 kW·h,以单价0.50元/(kW·h)计,电费共计1.10 元/m³;消耗低压、高压蒸汽各0.24、0.08 t,按单价100.00元/t计,蒸汽费用共计32.00元/m³;消耗新鲜水0.02 t,按单价6.60元/t计,循环水12.00 t,按单价0.22元/t计,用水费用共计2.772元/m³,综上处理1 m³污水的直接成本约为39.00元。按照浓氨水单价720元/t,粗酚单价1 710元/t计算副产品的经济效益后,最终综合成本约为13.00元/m³。

3 改造前后对比分析

酚氨回收装置改造前后的综合对比见表2。

表2 酚氨回收单元改造前后对比

Table 2

| 项目 | 改造前 | 改造后 | 对比 | |

|---|---|---|---|---|

| 出水水质 | COD/(mg·L-1) | 6 377 | 2 265 | 降低64% |

| 总酚/(mg·L-1) | 1 693 | 490 | 降低71% | |

| 氨氮/(mg·L-1) | 39 | 89 | 增加128% | |

| 公用工程和药剂消耗 | 电耗/(kW·h·m-3) | 2.5 | 2.2 | 降低12% |

| 低压蒸汽/(t·m-3) | 0.18 | 0.24 | 增加33% | |

| 高压蒸汽/(t·m-3) | 0.03 | 0.08 | 增加167% | |

| 循环水/(m³·m-3) | 8 | 12 | 增加50% | |

| 片碱/(kg·m-3) | 5.42 | 0.21 | 降低96% | |

| 浓硫酸/(kg·m-3) | 4.37 | 0 | 不消耗 | |

| 溶剂/(kg·m-3) | 0.410 | 0.146 | 降低64% | |

| 副产品 | 浓氨水 | 质量分数10%~12%,产量5.3 L/m³ | 质量分数16%,产量12.9 L/m³ | 合格副产品,产生效益 |

| 粗酚 | 含水率20%~30%,产量8.51 kg/m³ | 含水率0.017%,产量9.78 kg/m³ | 合格副产品,产生效益 | |

| 综合运行成本 | 63.00元/m³ | 13.00元/m³ | 降低79% | |

| 其他问题 | 产生氨气逸散和硫酸钠废水 | 无氨气逸散,无硫酸钠废水 | 消除此问题 | |

由表2可知,改造后系统出水COD和总酚大幅降低,这得益于MIBK在对多元酚和单元酚具有较高分配系数的同时,克服了原有萃取体系中杂质对酚类萃取的抑制和不均匀损耗。改造后出水氨氮增加,这主要是因为新流程萃取所需的偏酸性条件限制了脱氨过程中碱液投加量,但不影响后续生化系统运行。

采用新流程后,新溶剂消耗大幅下降,由于不再使用碱洗分离溶剂和酚类物质,因此片碱消耗大幅下降且无需使用浓硫酸。但是,新上的水塔增加了低压蒸汽消耗,新上的酚塔增加了高压蒸汽消耗,新上的水塔塔顶冷凝器、脱酚水冷却器以及酚塔塔顶冷凝器等增加了循环水量。

改造后,副产品粗酚和浓氨水不仅达到设计指标,而且产量增加,产生明显经济效益。综合运行成本下降79%,并有效消除了氨气逸散及硫酸钠废水等问题。

4 结论

(1)改造后的酚氨回收装置,出水COD和总酚分别从原来的6 377、1 693 mg/L降低至2 265、490 mg/L,降低率为64%和71%,极大改善了后续生化单元的运行情况;出水氨氮从原来的39 mg/L增加至89 mg/L,增加了128%,这部分氨氮能够在后续的生化处理中取得较好的处理效果,使最终出水达标。

(2)改造后的酚氨回收装置,粗酚副产品含水率为0.017%,处理1 m³污水可回收9.78 kg粗酚,氨水质量分数为16%,处理1 m³污水约产生12.9 L氨水。

(3)改造后的酚氨回收装置综合运行成本约13.00元/m³,运行的经济性和稳定性得到显著提高,有效解决了企业的兰炭废水处理难题。

(4)以MIBK为萃取剂的酚氨回收工艺对兰炭废水具有非常好的适应性和良好的去除效果,为兰炭废水的高效经济处理提供了一定的工程经验。此外,关于全系统的优化运行方面的研究还有不足之处,尚需进一步深入研究。

参考文献

兰炭废水处理工艺技术评述

[J].

Comments on the treatment technologies of semi-coking wastewater

[J].

络合萃取法处理高浓度含酚兰炭废水

[J].

Treatment of high concentration phenol-containing semi-coke wastewater by complexing extraction

[J].

兰炭废水预处理工艺的实验研究

[J].

Experimental study on semi-coking wastewater pretreatment

[J].

Intensified phenols extraction and oil removal for industrial semi-coking wastewater:A novel economic pretreatment process design

[J].

强化旋流气浮/萃取脱酚/蒸氨工艺预处理兰炭废水

[J].

Pretreatment of semi-coking wastewater by combined process of enhanced swirling air flotation/extraction dephenolation/ammonia distillation

[J].

甲醛-Fenton氧化-吸附法联用处理兰炭废水研究

[J].

Study on treatment of semi-coking wastewater with the method of formaldehyde-Fenton oxidation-adsorption

[J].

LaCoO3钙钛矿型催化剂非均相Fenton处理兰炭废水

[J].

Heterogeneous Fenton reaction for degradation of semi-coking waste water over perovskite-type LaCoO3 catalyst

[J].

电芬顿法去除兰炭废水COD

[J].

COD removal from real semi-coke wastewater by electro-Fenton technology

[J].

化学预处理与生化组合处理兰炭生产污水

[J].

Advanced treatment of the semi-coking wastewater by the combination of chemical pretreatment and biochemical treatment

[J].

不同吸附剂对苯酚溶液的吸附性能

[J].

Adsorption properties of different adsorbents on phenol solution

[J].

负载铈-锰活性炭对兰炭废水的吸附研究

[J].

Adsorption of semi-coking wastewater on activated carbon loaded cerium and manga-nese

[J].

树脂吸附法预处理兰炭废水

[J].

Resin adsorption method for pretreatment of semi-coke wastewater

[J].

MIBK萃取高浓煤化工含酚废水的应用研究进展

[J].

Research progress on the application of MIBK in the extraction of phenol containing wastewater from high concentration coal chemical industry

[J].

酚氨回收装置影响萃取的因素分析及改进措施

[J].

Analysis on factors affecting extraction of ammonia and phenol recovery unit and improvement measures

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号