我国是世界上最大的能源消费国,虽然近年来不断推进可再生能源的发展,但煤炭仍是我国能源消耗中的最大来源,占我国能源消耗的65%。近年来,为实现清洁、高效利用煤炭生产,以煤气化为核心的新型煤化工项目,如煤制天然气已成为我国能源领域的研究热点和发展重点〔1〕。在煤制天然气过程中,Lurgi固定床加压气化产生的合成气在洗涤、冷却、净化过程中产生大量的煤气化废水〔2〕。其含酚为5 000~14 000 mg/L,NH4+-N为4 500~13 000 mg/L,COD为20 000~55 000 mg/L 〔3〕。另外,还存在大量的杂环化合物,如吡啶、喹啉等以及单环、多环芳烃〔4〕。这些物质的存在使得废水的生物毒性增大,抑制了生化细菌的活性,降低了废水的可生化性〔5-6〕。此类废水的处理是水处理领域的一个难题,也是制约新型煤化工行业发展的重要因素之一。

华南理工大学针对Lurgi工艺酚、COD脱除率低的问题,开发了单塔脱酸脱氨-脱酚新工艺〔10〕:原料水经单塔加压同时脱酸脱氨,pH达到7以下,后经甲基异丁基酮(MIBK)萃取脱酚,再精馏回收萃取剂MIBK。该工艺使处理后的废水中总酚可以降到350 mg/L左右,COD降至2 000 mg/L左右,可进入后续生化处理。但该流程中有3个精馏塔:污水汽提塔、溶剂回收塔和溶剂汽提塔。这些精馏塔能耗高,需要高品级的蒸汽来加热塔底再沸器,所需蒸汽的压力分别为1.0、2.5、0.5 MPaG(表压)。对应的废水处理量为100 t/h,所需蒸汽热负荷分别为10.17、1.97、2.68 MW。该工艺的不足之处还在于,脱酸脱氨塔侧线粗氨产品中的酚达到了100~200 mg/L。综上所述,虽该工艺具有高脱酸脱氨效率,但能量消耗大,粗氨产品中单元酚质量浓度高。

针对该工艺所存在的问题,本研究以高含酚煤气化废水为研究对象,结合酚氨回收工艺的技术特点,开发了一种新型萃取剂乙酸辛酯并提出酸化萃取—脱酸脱氨—溶剂回收的酚氨回收新工艺。该工艺中,新萃取剂乙酸辛酯损失量低,不必设置水塔,还利用碱反萃工艺回收溶剂,使得蒸汽消耗量减少、能耗降低;根据汽液相平衡原理,脱酸脱氨塔的后置使得粗氨产品中酚质量浓度降低。

1 废水组分简化

2 新流程的概念设计

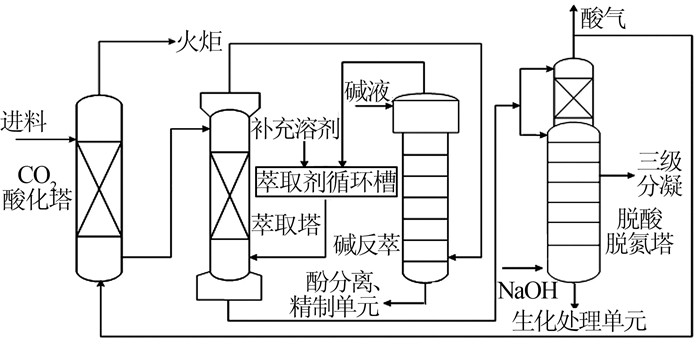

酸化萃取—脱酸脱氨—溶剂回收的酚氨回收新工艺流程示意见图1。

图1

将高含酚、NH4+-N和高COD的原料污水送入CO2酸化塔,酸化后塔釜液送入萃取塔,与萃取剂乙酸辛酯进行两相4级逆流萃取。萃取相送入碱反萃单元,塔顶回收萃取剂而后送入萃取剂循环槽待回用,塔底液送入酚分离、精制单元,得到酚产品。萃余相分冷、热两股送入脱酸脱氨塔,塔顶采酸性气,部分送CO2酸化塔回用,侧线抽出的富氨气送三级分凝,釜液去生化处理单元。

该概念流程的技术创新点为:(1)脱酸脱氨塔脱除的CO2回用至CO2酸化塔酸化废水,使废水pH降至8以下,使得萃取条件更佳,酚等有毒难降解有机物脱除效率更高;(2)以乙酸辛酯作为萃取剂,可不设置水塔回收水溶或夹带的萃取剂,有节能优势且相较于二异丙醚(DIPE)具有更高的酚脱除效率。利用碱反萃回收溶剂,可减少低压蒸汽的消耗,减少能耗;(3)萃取脱酚-脱酸脱氨工艺,使得脱酸脱氨后的粗氨产品中酚的质量浓度更低。

3 新流程的技术关键

3.1 CO2酸化萃取

酚属于弱电解质,存在电离平衡。当废水呈酸性时,酚的电离平衡向左移动,即酚的电离受到抑制。溶剂萃取脱酚过程中,由水相进入有机相的是分子形态的酚,离子态形式的酚则留在水中。所以,酚的离解程度越大,酚类物质进入有机相的量就越小,溶剂对酚的萃取效果就越差,即酚的电离抑制溶剂萃取脱酚。因此含酚废水的萃取更适合在酸性或者中性条件下进行〔12〕。

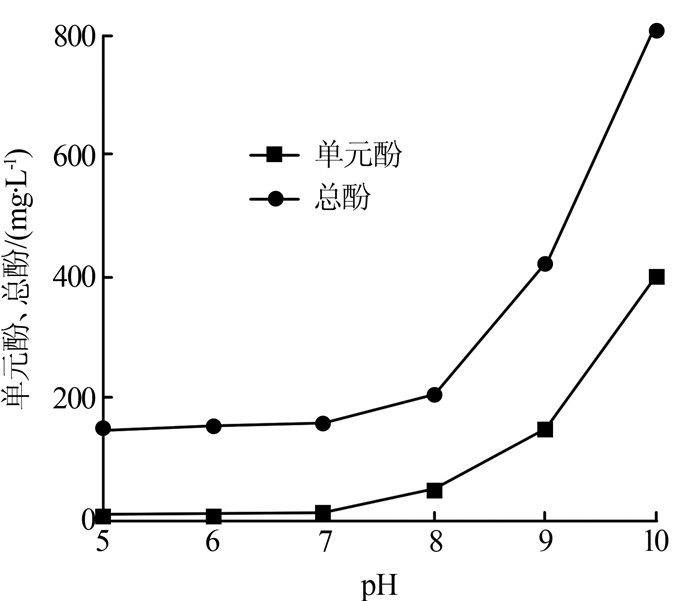

基于此,本研究以模拟废水设计多级萃取实验,考查不同的萃取pH对酚脱除效率的影响。以乙酸辛酯为萃取剂,在室温,萃取相比为1:4的条件下,在500 mL分液漏斗中进行4级萃取,结果见图2。

图2

由图2可知,废水pH在8~10范围内,随着pH的降低,萃取出水的单元酚和总酚质量浓度大幅度降低,即乙酸辛酯对单元酚和总酚的脱除率大幅度增加;当pH降至8及以下时,萃取出水的单元酚和总酚质量浓度增长缓慢。其中,萃取出水的单元酚质量浓度小于50 mg/L,总酚质量浓度小于200 mg/L。因此,综合考虑成本和酚脱除效率等因素,处理流程中最佳萃取pH为8。在煤化工酚氨回收过程中,脱酸脱氨单元产生大量高纯度的CO2。因此,实验采用脱酸脱氨单元产生的CO2对废水进行酸化。

3.2 脱酸脱氨技术

新流程采用的脱酸脱氨技术是单塔加压汽提侧线脱氨技术,在课题组之前的研究〔13〕中有详细介绍。该技术中,脱酸和脱氨在同一个汽提塔中进行,可显著提高酸气的脱除效率,为酸化萃取单元中的CO2酸化塔提供足够的CO2,以使萃取进水的pH降至8左右。同时,新流程将脱酸脱氨单元置于酸水萃取脱酚单元之后,所以进入脱酸脱氨塔的废水是经过萃取预处理的,使得脱酸脱氨塔进水中的酚质量浓度减少,根据汽液相平衡原理,该工艺中脱酸脱氨侧线粗氨产品中酚质量浓度低,产品品质高。

3.3 乙酸辛酯萃取与溶剂回收

表2 乙酸辛酯、DIPE、MIBK的性质比较

| 萃取剂 | 沸点/℃ | 水中的溶解度/% | 密度/(g·cm-3) | 苯酚的分配系数 | 对苯二酚的分配系数 | 溶剂再生工艺 | 价格/(万元·t-1) |

| 乙酸辛酯 | 211.3 | 0.05 | 0.87 | 38 | 3.0 | 碱反萃 | 2.4 |

| DIPE | 68.30 | 0.90 | 0.72 | 31 | 1.5 | 精馏 | 1.5 |

| MIBK | 117.1 | 1.90 | 0.80 | 70 | 8.5 | 精馏 | 1.0 |

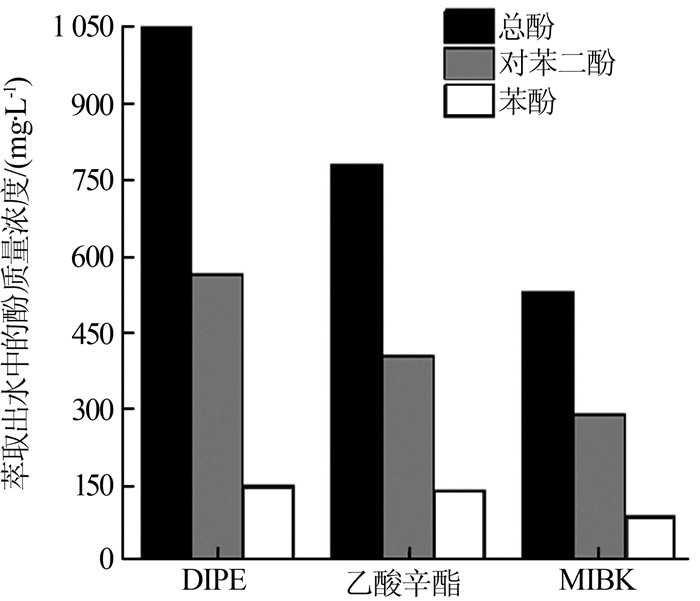

不同萃取剂萃取出水酚的比较见图3。

图3

在溶剂回收单元中,萃取单元的萃余相直接进入脱酸脱氨塔进行下一步处理;萃取相中包括萃取剂和酚类物质,进入碱反萃单元进行萃取剂的回收,而后塔顶萃取剂送入萃取剂循环槽待回用,塔釜液则进入酚分离、精制单元生产酚产品,如苯酚、对苯二酚等作为副产物。

4 新流程的工艺参数

利用Aspen plus模拟软件,以130 t/h污水处理量为案例对全流程进行模拟分析。其中涉及到3种不同的物性估算体系:酸化萃取体系(乙酸辛酯—酚类—CO2—水体系);脱酸脱氨体系(CO2—H2O—H2S—NH3)气液平衡体系;溶剂回收体系(乙酸辛酯—酚类—水—NaOH体系)。酸化萃取体系〔17〕涉及到CO2酸化塔和萃取塔,分别用Absorber和Extractor模块进行模拟,采用的热力学方法分别为ELECNRTL和NRTL;脱酸脱氨体系〔18-19〕涉及到脱酸脱氨汽提塔,用Radfrac模块进行模拟,采用的热力学方法为ELECNRTL;溶剂回收体系涉及到碱反萃,用Reactor-Decanter模块进行模拟,采用的热力学方法为NRTL。经Aspen plus模拟得到该流程各单元的主要工艺参数见表3。

表3 分离回收系统各单元的主要操作参数

| 单元 | 操作参数 | 数值 | 单元 | 操作参数 | 数值 |

| CO2酸化塔 | 塔板数/块 | 10 | 脱酸脱氨塔 | 塔板数/块 | 56 |

| 操作温度/℃ | 40 | 冷热进料比 | 1:3 | ||

| 操作压力/MPa | 0.1 | 冷进料温度/℃ | 35 | ||

| 萃取塔 | 萃取级数 | 4 | 碱反萃 | 反萃级数 | 1 |

| 相比 | 1:5 | 相比 | 22:1 | ||

| 操作温度/℃ | 40 | 操作温度/℃ | 40 | ||

| 操作压力/MPa | 0.1 | 操作压力/MPa | 0.1 | ||

| 冷进料位置/块 | 1 | 碱液进料质量分数/% | 20 | ||

| 热进料温度/℃ | 130 | 碱液进料质量分数/% | 20 | ||

| 热进料位置/块 | 11 | 碱液进料位置/块 | 32 | ||

| 侧线出料位置/块 | 27 | 操作压力/MPa | 0.41 | ||

| 塔顶温度/℃ | 63 | ||||

| 塔底温度/℃ | 149 |

5 结论

本研究开发了一种新型萃取剂乙酸辛酯,并提出了酸化萃取—脱酸脱氨—溶剂回收的废水处理新流程。在萃取之前对废水进行酸化,使废水的pH降至8左右,改进后续萃取剂乙酸辛酯的萃取环境;废水先经酸化萃取预处理,使得进入脱酸脱氨单元的废水中酚质量浓度降低,根据汽液相平衡原理,脱酸脱氨单元的侧线粗氨产品中酚质量浓度较低。根据乙酸辛酯在水中的溶解度小这一性质,该工艺可省去水塔;利用碱反萃单元回收溶剂,有效分离萃取相中萃取剂乙酸辛酯和酚类物质,可减少低压蒸汽消耗量;与现有工艺相比,该概念流程粗氨产品中酚质量浓度较低;水塔的省去、碱反萃单元的利用使得能耗降低。综上所述,该概念流程具有极大优势。

参考文献

酸化破乳-萃取-蒸氨预处理用于催化湿式过氧化氢氧化处理煤气化废水

[J].

酚氨萃取回收工艺在煤气化废水处理中的应用

[J].DOI:10.3969/j.issn.1002-8471.2014.01.013 [本文引用: 1]

乙酸异丙酯萃取酚水中酚的研究

[J].DOI:10.3969/j.issn.1005-9954.2017.07.006 [本文引用: 1]

Conceptual design of a modified phenol and ammonia recovery process for the treatment of coal gasification wastewater

[J].DOI:10.1016/j.cej.2016.07.013 [本文引用: 1]

煤气化废水萃取脱酚单元模拟计算与设计

[J].DOI:10.3969/j.issn.0253-4320.2012.07.028 [本文引用: 1]

Solvent extraction of phenols from water

[J].

Development of phenols recovery process from coal gasification wastewater with mesityl oxide as a novel extractant

[J].DOI:10.1016/j.jclepro.2017.08.119 [本文引用: 1]

基于ASPEN软件对比两种萃取剂在煤气化废水酚回收中的应用

[J].DOI:10.3969/j.issn.1671-0460.2014.02.041 [本文引用: 1]

Simulation and operation cost estimate for phenol extraction and solvent recovery process of coal-gasification wastewater

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号