制药废水是目前国内外较难处理的一种高浓度有机污水,也是我国污染最严重、最难处理的工业废水之一〔1〕。诺氟沙星类制药废水属于化学合成类制药废水,该废水具有水质水量波动大、成分复杂、废水COD浓度高、可生化性差等特点〔2〕,属于生物难降解有机废水〔3〕。若采用单一的物化或生化手段不仅运行费用高,而且难以达标排放〔4〕。铁碳微电解处理效能高、运行成本低、有较强的改善废水可生化性的能力〔5〕。厌氧折流板反应器(ABR)工艺具有结构简单、运行性能可靠、耐冲击负荷能力强、污泥龄长、固液分离效果好、截留能力强等优点〔6-7〕,有良好的处理效果。CASS工艺的抗冲击性好、操作方便、出水效果好,可以根据进水水质和排放标准控制运行参数,调整方便,已被广泛应用于城市污水和各种工业废水的处理中。

1 工程概况

洛阳某精细化工有限公司年产含氟精细化学品中间体3 000 t,在7-氯-6-氟-1-乙基-1,4-二氢-4-氧代喹啉-3-羧酸硼酸乙酯的合成工艺中,经缩环合、乙基化、螯合反应会排放大量的高浓度有机废水;在2-氯-5-三氟甲基吡啶和对三氟甲基苯酚的合成工艺中会排放加氢废水、含酚废水、含氟废水以及精馏残液,废水中含有大量的有机有毒、致癌致畸污染物(如硝基苯类、苯胺类、挥发酚、有机氟化物等),同时还会排放一些低浓度的冲洗废水、除盐水、冷却循环水以及厂内生活污水等废水,若不进行有效的处理则必然成为河流水域及地下水的污染源之一。

该废水处理工程建设规模:日处理量为480 m3,即平均时设计流量为20 m3。通过对废水水样分析,设计进、出水水质以及DB 41/756—2012《化学合成类制药工业水污染物间接排放标准》见表1。

表1 设计进、出水指标

| 项目 | pH | SS/(mg-L-1) | COD/(mg-L-1) | 氨氮/(mg-L-1) |

| 设计进水水质 | 4~6 | 200 | 3 500 | 60 |

| DB41/756—2012标准 | 6~9 | 100 | 220 | 35 |

| 设计出水水质 | 6~9 | 50 | 200 | 25 |

2 工艺流程

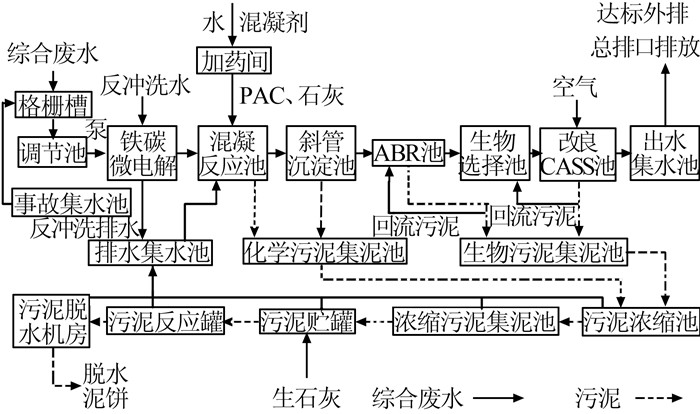

工艺流程见图1。

图1

2.1 预处理

(1)格栅槽、调节池。安装人工细格栅,通过细格栅去除水中的细小杂物。调节池调节废水的水量及水质,使其水质均匀,同时将废水提升至预处理系统。

(2)铁碳微电解。采用金属电偶氧化还原(CMRO技术)反应池,利用活化电偶材料在微酸性条件下腐蚀电池两极的氧化还原作用,分解废水中的硝基苯类化合物、卤代苯类化合物和其他复杂分子化合物,进一步提高废水可生化处理性能〔8〕,同时去除废水中对后续处理产生毒性的物质,保证后续处理的安全和稳定性。

(3)混凝反应池、斜管沉淀池。铁碳微电解出水在混凝反应池与中和药剂(石灰乳)、絮凝剂聚合氯化铁(PAC)反应,使pH得到调节,同时形成细小颗粒物,并在斜管沉淀池得到沉淀分离,去除一部分COD等污染物。

2.2 厌氧处理

沉淀池出水自流入ABR池,在池底部均匀布水,缓慢上升经过悬浮污泥层,水中有机物被吸附、降解。ABR池进一步去除难以生化处理的部分喹诺酮类物质,降解、打断长链的大分子,并降低水的色度,提高废水的生化指标,使其COD有较大幅度的去除。ABR池有效容积为288 m3,反应时间为12 h,污泥回流比为50%~100%,污泥质量浓度为11 000~13 000 mg/L。

2.3 好氧处理

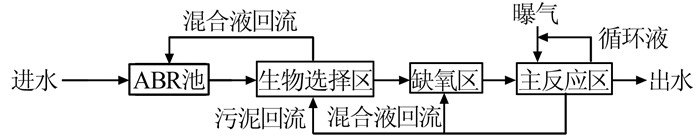

好氧处理采用改良CASS工艺见图2。

图2

由图2可知,CASS工艺主要通过好氧微生物的新陈代谢作用去除ABR池出水中溶解性可生物降解的有机物和氨氮等污染物。本研究对CASS池进行了2处改良:(1)对缺氧区增加混合液回流,强化了脱氮效果;(2)对曝气方式进行改进,在射流曝气的基础上增加循环水泵,气水混合后氧气的传质效果更好,氧气利用率更高。

CASS池共1座,2格,总容积为800 m3,生物选择区、缺氧区、好氧区体积比为1:5:25,好氧负荷为0.08 kgBOD/(kgMLSS·d),污泥龄为20 d,污泥质量浓度为2 000~3 000 mg/L。

2.4 污泥处理

预处理装置产生的反冲洗高浊度废水和混凝反应池、斜管沉淀池产生的污泥排入化学污泥集泥池;生化处理系统排出的剩余污泥进入化学污泥集泥池进行均质后,送入污泥浓缩池,浓缩至污泥含水率为97%后进入浓缩污泥集泥池,再全部送入污泥贮罐暂存;然后将泥输送至混合反应罐中,并计量投加生石灰粉、30%PAC溶液、聚丙烯酰胺溶液,进行化学脱水反应,最后由1.2 MPa高压往复泵打入隔膜压滤机进行高压脱水,脱水后含水率为45%~55%的污泥饼自脱水机排出,由皮带输送机收集、并送至泥饼堆棚,待外运处置。

由污泥浓缩池、隔膜压滤机排出的分离废水,排入全厂排水集水池。

2.5 主要构建筑物及设备

主要构建筑物及参数见表2。

表2 主要构建筑物及参数

| 构建筑物名称 | 数量 | 有效容积/m3 | 结构 | 水力停留时间/h |

| 调节池 | 1座 | 480 | 钢筋混凝土 | 24 |

| 铁碳微电解 | 1座 | 42 | 钢筋混凝土 | 0.5 |

| 混凝反应池 | 1座 | 40 | 钢筋混凝土 | 0.5 |

| 斜管沉淀池 | 1座 | 90 | 钢筋混凝土 | 2.5 |

| ABR池 | 1座 | 288 | 钢筋混凝土 | 12 |

| 改良CASS池 | 1座 | 800 | 钢筋混凝土 | 8 |

| 污泥脱水机房 | 1座 | 810 | 砖混结构 | — |

主要设备及材料见表3。

表3 主要设备及材料

| 名称 | 数量 | 主要技术参数 | 功能 |

| 人工细格栅 | 1台 | 2.2 mx0.76 m,栅条间隙b=5mm | 去除水中的细小杂物 |

| 污水提升泵 | 4台 | Q=24 m3/h,H=15m,N=3.0 kW | 将废水提升至预处理系统 |

| 金属电偶填料 | 25.5 m3 | 铁碳混合滤料,粒度5~10 mm,装填蜜度Dz=0.5 g/cm3,装填高度2.5 m | 去除废水中毒性的物质 |

| 回流泵 | 6台 | Q=12.5 m3/h,H=10.0m,N=2.2 kW | ABR池污泥回流 |

| 污泥回流泵 | 4台 | Q=12.5 m3/h,H=10.0m,N=2.2 kW | 将主反应区污泥回流到生物选择区 |

| 混合液回流泵 | 6台 | Q=12.5 m3/h,H=10.0m,N=2.2 kW | 将主反应区混合液回流到缺氧区 |

| 拉法尔管式射流曝气器 | 8套 | 7个喷嘴/根,单喷嘴气量0.50m3/min,水量0.18m3/min | 曝气充氧 |

| 曝气循环水泵 | 4台 | Q=180m3/h,H=10.0m,N=11 kW | 与气混合,提升氧传质效率 |

| 罗茨鼓风机 | 3台 | 风量14.7m3/min,升压58.8kPa,N=30kW | 供气 |

| 板框压滤机 | 1台 | 滤室容积2.45 m3,N=4.0 kW | 对污泥进行深度脱水 |

2.6 技术经济分析

工程占地面积为5 003.71 m2,折合7.51亩,总投资934.57万元,其中工程费用802.72万元、工程其他费用87.34万元、基本预备费44.50万元。运行费用主要包括加药费0.15元/m3,水电费6.05元/m3,人工费1.14元/m3,折合废水处理费用7.34元/m3。

3 运行效果

运行期间,进水COD最低为2 040 mg/L,最高为5 136 mg/L,平均COD为3 500 mg/L左右,各工段处理效果见表4。

表4 各工段进尧出水水质

| 项目 | 铁碳微电解+混凝+沉淀 | ABR | 改良CASS | 总去除率/% | ||||||||

| 进水 | 出水 | 去除率/% | 进水 | 出水 | 去除率/% | 进水 | 出水 | 去除率/% | ||||

| COD/(mg.L-1) | 3 500 | 2 072 | 40.8 | 2 072 | 1 285 | 38.0 | 1 285 | 145 | 88.7 | 95.9 | ||

| NH3-N/(mg.L-1) | 45 | 46 | — | 46 | 58 | — | 58 | 13 | 77.6 | 71.1 | ||

| SS/(mg.L-1) | 200 | 87 | 56.5 | 87 | 186 | — | 186 | 18 | 90.3 | 91 | ||

4 结论

(1)采用铁碳微电解-ABR-改良CASS工艺对诺氟沙星类制药废水进行处理,效果良好,最终出水COD、NH3-N、SS分别为145、13、18 mg/L,出水水质达到DB 41/756—2012《化学合成类制药工业水污染物间接排放标准》,运行费用为7.34元/m3。

(2)采用铁碳微电解/混凝/沉淀预处理系统对高浓度废水进行预处理,使生物系统的进水水质更加稳定,不仅能有效去除部分污染物,而且进一步提高了生化处理的效果。厌氧ABR池通过提高污泥浓度,可以进一步优化,达到更好的处理效果。

(3)CASS工艺通过改良提高了对氧的利用效率,缩短曝气时间。CASS工艺对COD和NH3-N都有良好的去除效果,且流程简单、占地面积小、耐负荷冲击性能好、操作运行方便,具有很好的推广价值。

参考文献

水解酸化-A/O2-SMBR工艺处理高浓度含氮合成制药废水

[J].DOI:10.3969/j.issn.1002-8471.2007.05.016 [本文引用: 1]

流化床/Fenton法处理制药废水研究

[J].DOI:10.3969/j.issn.1000-4602.2013.03.018 [本文引用: 1]

ABR反应器的性能及水力特性研究

[J].DOI:10.3321/j.issn:1000-4602.1997.04.001 [本文引用: 1]

物化+生化工艺在高氮高磷制药废水处理中的应用

[J].DOI:10.11894/1005-829x.2015.35(12).093 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号