常见的剩余污泥处理技术主要有热处理、超声波、化学试剂预处理等〔6-8〕。蒸汽爆破(简称“汽爆”)技术主要应用于木质纤维素资源预处理,近年来开始应用于污泥处理。该技术通过将渗入污泥絮体以及污泥微生物细胞中的高压蒸汽分子瞬间释放,破坏其絮体以及细胞结构,造成细胞中有机质溢出,从而提高剩余污泥资源化利用率〔9〕。蒸汽爆破处理作为一种新型剩余污泥处理技术,具有污泥微生物细胞破壁效率高、能耗相对较低等优势〔10〕。目前,对剩余污泥汽爆处理工艺参数的优化研究尚未见报道。本研究基于响应面法对影响剩余污泥汽爆处理过程的主要影响因素汽爆压力、维压时间以及污泥含水率进行了分析,建立了剩余污泥汽爆处理工艺数学模型,确定了最佳汽爆工艺参数,以期在较低成本下获得较高的溶解性有机质含量。该研究可为蒸汽爆破处理技术应用于剩余污泥处理提供参考。

1 材料与方法

1.1 试验材料

试验所用剩余污泥取自重庆市某城镇剩余污泥资源化处理中心,污泥含固率(TS)为27.62%,有机质(VS/TS)为62.54%,pH为7.35,TCOD为152.55 g/kg,SCOD为12.34 g/kg,TN为1.76 g/kg,NH3-N为0.83 g/kg。文中单位g/kg均指g/kgTS(单位干重污泥样品中某成分的量)。

1.2 试验装置

蒸汽爆破装置为河南省鹤壁正道生物能源有限公司生产的QBS-200型蒸汽爆破机。其工作压力为3.0 MPa,加热功率55 kW,汽爆仓容积0.5 L。汽爆过程采用气弹技术,可以在0.01 s内完成压力释放。

1.3 试验方法

1.3.1 单因素及响应面试验

称取相同批次的剩余污泥,自然风干后测其含水率。基于测定的含水率将污泥制成不同含水率(18%、27%、36%、45%、54%、63%、72%)样品。对各样品在不同的汽爆压力(1.1、1.3、1.5、1.7、1.9、2.1、2.3、2.5、2.7 MPa)和不同的汽爆维压时间(30、60、120、180、240、300 s)下进行汽爆处理。分别收集不同处理条件下处理后的污泥样品,在测定物料含固率的同时,经离心后测定上清液中的SCOD。以单位干重(TS)污泥样品中SCOD表征污泥中有机物释放情况。

在单因素试验基础上,根据中心组合试验设计原理,以SCOD(Y)为响应值,以汽爆压力、维压时间、物料含水率为自变量,设计3因素3水平响应面试验。各因素水平见表1。

1.3.2 分析方法

TS及VS采用重量法测定;SCOD采用快速消解-重铬酸钾比色法测定;NH3-N采用纳氏试剂分光光度法测定;TN采用碱性过硫酸钾消解紫外分光光度法测定。

1.4 数据分析

响应面试验采用Design-Expert V8.0.6软件进行分析和作图。

2 结果与分析

2.1 单因素试验结果

2.1.1 汽爆压力对污泥SCOD的影响

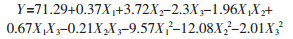

控制污泥样品含水率为45%,汽爆维压时间为240 s,考察汽爆压力对污泥样品SCOD的影响,结果如图1所示。

图1

2.1.2 维压时间对污泥SCOD的影响

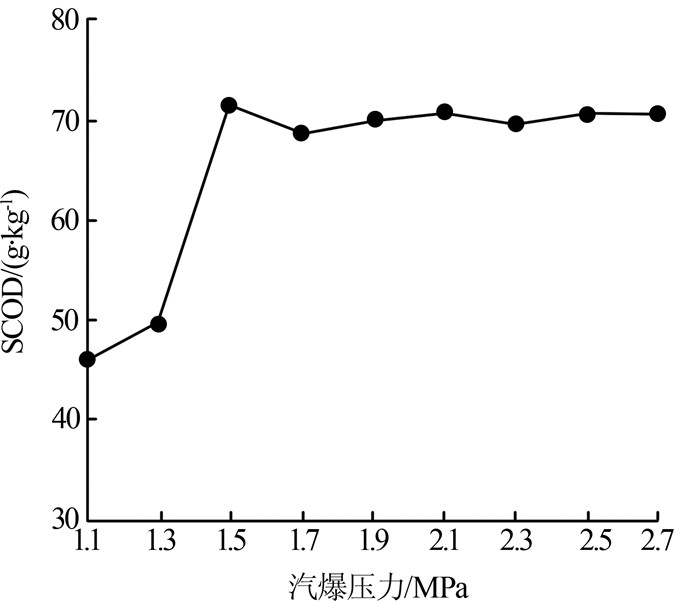

控制污泥样品含水率为45%,汽爆压力为2.0 MPa,考察汽爆维压时间对污泥样品SCOD的影响,结果如图2所示。

图2

2.1.3 污泥含水率对污泥SCOD的影响

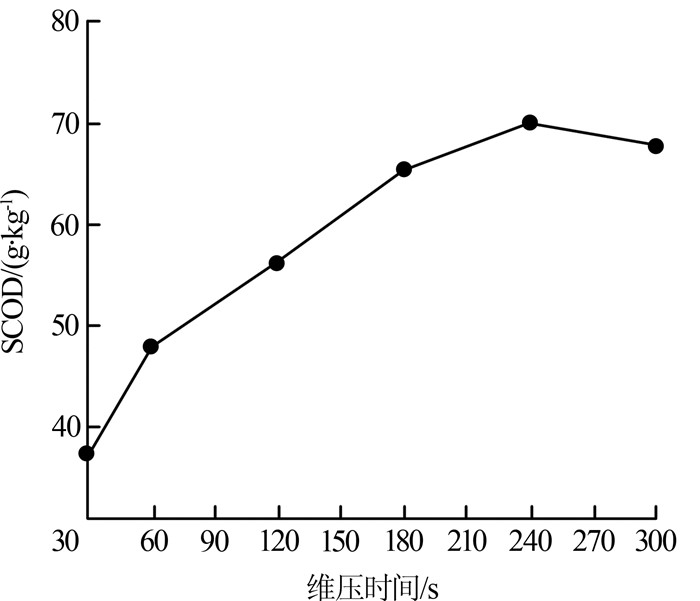

控制汽爆压力为2.0 MPa,汽爆维压时间为240 s,考察含水率对污泥样品SCOD的影响,结果如图3所示。

图3

2.2 响应面试验结果

2.2.1 多元二次回归模型的建立及方差分析

响应面试验方案及结果如表2所示。

表2 响应面试验设计方案及结果

| 试验编号 | 因素 | SCOD/(g·kg-1) | ||

| X1 | X2 | X3 | ||

| 1 | 1 | 0 | -1 | 61.36 |

| 2 | 0 | -1 | -1 | 56.01 |

| 3 | 1 | -1 | 0 | 48.16 |

| 4 | -1 | -1 | 0 | 46.05 |

| 5 | 0 | 0 | 0 | 72.25 |

| 6 | 0 | 1 | -1 | 66.23 |

| 7 | 1 | 0 | 1 | 61.34 |

| 8 | 0 | 1 | 1 | 57.97 |

| 9 | -1 | 0 | -1 | 59.40 |

| 10 | 0 | 0 | 0 | 71.25 |

| 11 | -1 | 1 | 0 | 55.05 |

| 12 | 0 | -1 | 1 | 48.59 |

| 13 | -1 | 0 | 1 | 56.71 |

| 14 | 1 | 1 | 0 | 49.31 |

| 15 | 0 | 0 | 0 | 70.35 |

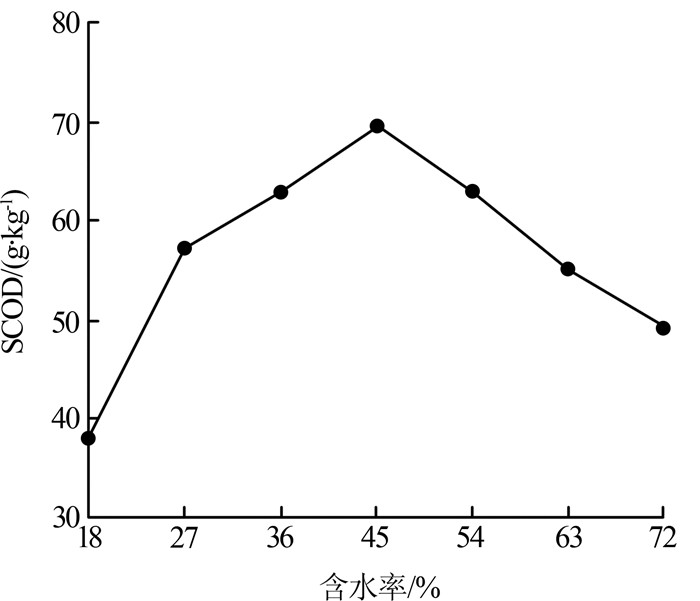

采用Design-Expert V8.0.6软件对表2试验数据进行二次多项式回归分析,得到回归模型方程:

模型的方差分析如表3所示。

表3 回归方程方差分析

| 来源 | 平方和 | 均方 | F值 | p值 |

| 模型 | 987.91 | 109.77 | 11.69 | 0.007 3 |

| X1 | 11.12 | 11.12 | 1.19 | 0.324 2 |

| X2 | 445.85 | 445.85 | 47.48 | 0.001 0 |

| X3 | 6.57 | 6.57 | 0.7 | 0.441 0 |

| X1X2 | 15.39 | 15.39 | 1.64 | 0.256 6 |

| X1X3 | 1.79 | 1.79 | 0.19 | 0.680 9 |

| X2X3 | 0.18 | 0.18 | 0.019 | 0.895 9 |

| X12 | 338.21 | 338.21 | 36.02 | 0.001 8 |

| X22 | 538.42 | 538.42 | 57.34 | 0.000 6 |

| X32 | 14.97 | 14.97 | 1.59 | 0.262 5 |

| 残差 | 46.95 | 9.39 | ||

| 失拟项 | 45.14 | 15.05 | 16.66 | 0.057 2 |

| 纯误差 | 1.81 | 0.9 |

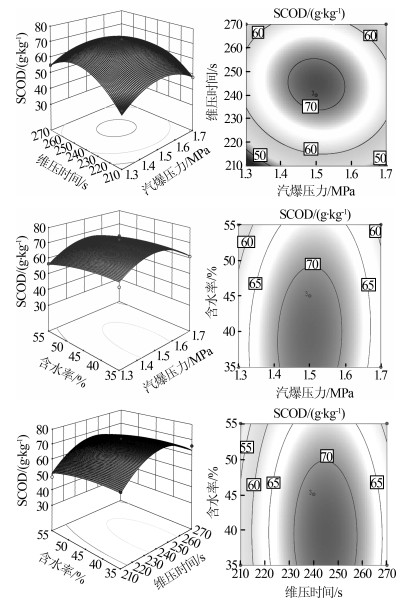

2.2.2 响应面及等高线分析

不同因素对污泥SCOD影响的响应面曲线图和等高线图如图4所示。

图4

2.2.3 最优汽爆条件的预测及验证

通过对得到的回归方程进行求解,得到污泥SCOD最大预测值为72.25 g/kg,相应的汽爆处理条件:汽爆压力1.50 MPa,维压时间224.82 s,污泥含水率39.19%。考虑试验条件的可操作性,将预测的最优条件进行修正,即汽爆压力1.50 MPa,维压时间225 s,污泥含水率40%。在上述条件下进行3次平行试验,污泥SCOD为(71.86±1.15)g/kg。实际测定值与理论预测值相比较,可证实得到的回归模型有效。

3 结论

采用蒸汽爆破工艺对剩余污泥进行处理,结合单因素试验结果,通过响应面法建立了基于汽爆压力、维压时间、污泥含水率的污泥SCOD回归模型。方差分析结果表明,模型显著,在整个回归区域有较强的拟合度,可信度和精确度较高。采用Design- Expect V8.0.6软件对汽爆工艺条件进行优化,调整后的最优工艺条件:汽爆压力1.50 MPa,维压时间225 s,含水率40%。在此条件下,污泥SCOD实测值为(71.86±1.15)g/kg,约为未经蒸汽爆破处理的污泥SCOD的5.8倍,SCOD模型预测值为72.25 g/kg。实际测定值与模型预测值接近,表明建立的模型具有实际指导意义。

参考文献

中国市政污泥末端处置技术的发展及存在问题

[J].DOI:10.3969/j.issn.1673-1212.2016.09.016 [本文引用: 1]

活性污泥吸附联合发酵产酸资源化回收污水碳源

[J].DOI:10.12030/j.cjee.201702067 [本文引用: 1]

城市污水厂活性污泥胞外聚合物的三维荧光特性分析

[J].DOI:10.3969/j.issn.1000-6923.2012.01.015 [本文引用: 1]

Overview of pretreatment strategies for enhancing sewage sludge disintegration and subsequent anaerobic digestion:Current advances, full scale application and future perspectives

[J].DOI:10.1016/j.rser.2016.11.187 [本文引用: 1]

Synergistic pretreatment of waste activated sludge using CaO2 in combination with microwave irradiation to enhance methane production during anaerobic digestion

[J].DOI:10.1016/j.apenergy.2016.09.042

Augmented digestion of lignocellulose by steam explosion, acid and alkaline pretreatment methods:A review

[J].DOI:10.1016/j.carbpol.2014.10.012 [本文引用: 1]

An orthogonal experimental study on solid fuel production from sewage sludge by employing steam explosion

[J].

Detoxification of steam-exploded corn straw produced by an industrial-scale reactor

[J].DOI:10.1016/j.procbio.2008.05.003 [本文引用: 1]

响应面法优化污泥-花生壳共热解工艺条件

[J].DOI:10.12030/j.cjee.201611016 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号