1 实验部分

1.1 实验水质

实验用水取自天津市滨海新区某钴湿法冶金厂生产废水。主要水质指标:COD 1 400~1 500 mg/L,pH 12±0.1,色度128倍,Cl-(2.3±0.1)g/L,SO42- 80~90 g/L,外观呈可透过性淡黄色。废水中含有大量Na2SO4、NaCl等盐类,盐度极高;此外废水中还含有大量的表面活性剂、烷烃、芳香烃等,使废水呈极其稳定的乳化状态,处理难度很大。

1.2 实验装置

实验反应器由有机玻璃制成,容积0.45 L。反应器底部有固定极板的凹槽数条,盖子上有插孔,与底部凹槽一一对应。阴极为不锈钢电极,阳极为Ti/RuO2-IrO2电极,垂直插入溶液中。通过插孔和凹槽调整电极板间距。浸没在溶液中的单个电极表面积为60 cm2,两电极与直流电源相连。反应开始前,将反应器放置在磁力搅拌器上。

1.3 实验方法及分析

1.3.1 实验方法

1.3.2 分析测定方法

pH采用pH酸度计测定;COD采用快速消解分光光度法(HJ/T 399—2007)测定;色度采用稀释倍数法(GB 11903—1989)测定;Cl-采用硝酸银滴定法(GB 11896—1989)测定;SO42-采用铬酸钡分光光度法(HJ/T 342—2007)测定。

1.3.3 能耗计算

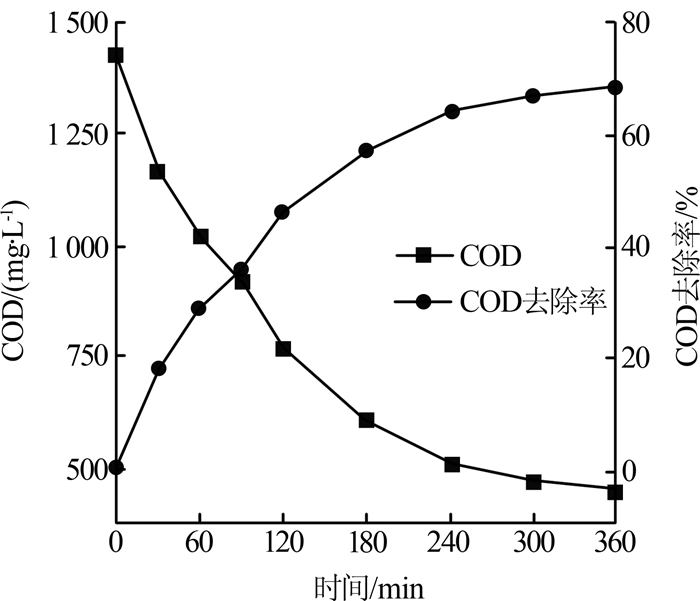

能耗计算公式:

式中:I——电流,A;

U——电压,V;

t——电解时间,h;

COD0——原水初始COD,mg/L;

CODt——反应t时刻的COD,mg/L;

V——废水体积,L。

2 结果与讨论

2.1 反应时间的确定

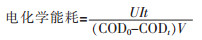

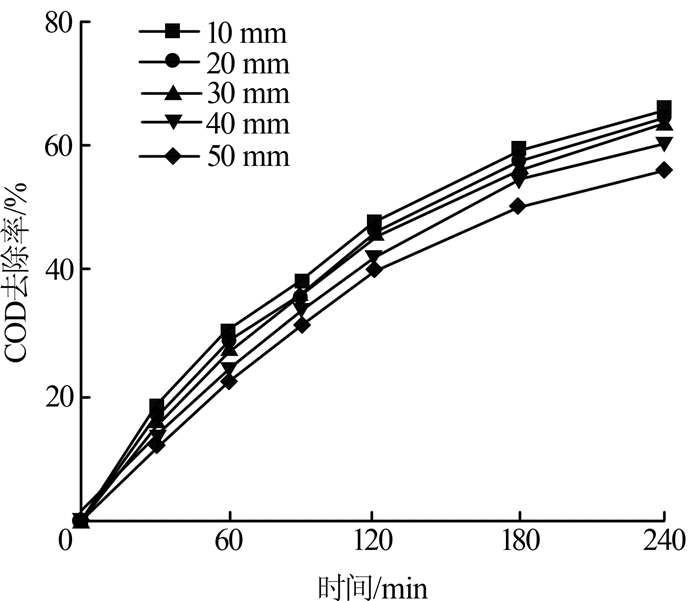

在电流密度为40 mA/cm2,pH为12,极板间距为20 mm的条件下,考察反应时间对COD去除率的影响,结果如图1所示。

图1

2.2 单因素实验结果分析

2.2.1 电流密度

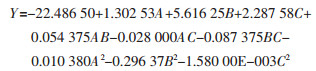

在pH为12,极板间距为20 mm的条件下,考察电流密度对COD去除率的影响,结果如图2所示。

图2

图2表明,COD去除率随着电流密度的增大而增大;但当电流密度达到40 mA/cm2后,继续增大电流密度并不能显著提高COD去除率。这是因为电流密度较低时,电流密度越高,电解液中活性基团浓度越高,对有机物的氧化分解作用越强;同时,在电催化氧化体系中,有机物被·OH攻击容易生成聚合物附着于电极表面,进而阻碍自由基与分子接触氧化,而提高电流密度能减少聚合物的量〔9〕。但电流密度增加至一定程度后,即使在极板表面产生大量氧化基团,但受污染物扩散速率的限制,降解效果并不能明显提高,整体电流利用效率会有所下降〔10〕;同时电流密度过大会产生副反应,实验过程中可以明显看到极板周围聚集较多气泡,废水析氧、析氢现象严重,使得电解能耗增加。

2.2.2 反应初始pH

溶液pH可以直接改变溶液与电极界面的双电层结构、活性物质的种类以及活性物质与有机物的相互作用,进而影响电催化氧化效果〔9〕。考虑到实际生产中该废水呈碱性,故在电流密度为40 mA/cm2,极板间距为20 mm,初始pH为7、9、11、13的条件下进行电催化氧化实验,考察初始pH对COD去除率的影响。结果表明,pH从7升到13,COD去除率仅下降了2.54%,从中性到碱性,COD去除率的变化并不大。有文献〔8〕表明,随着pH的升高,析氧副反应加剧,·OH的生成量减少,其氧化作用减弱。但与此同时pH升高,可使阳极产生的Cl2在溶液中的溶解度增加,产生游离氯的量也随之增加〔11〕,ClO-的氧化作用增强,从一定程度上弥补了因为·OH的氧化作用减弱导致的COD去除率下降,从而使COD去除率的变化不大。

2.2.3 极板间距

在电流密度为40 mA/cm2,pH为12的条件下,考察极板间距对COD去除率的影响,结果如图3所示。

图3

2.3 响应面实验设计与结果分析

2.3.1 优化实验设计及结果

采用Box-Behnken设计实验,并借助Design-Expert 8.0进行响应面分析,对实验结果进行优化。以COD去除率(Y)为因变量,以电流密度(A)、反应初始pH(B)、极板间距(C)为自变量(A、B和C均为实验水平实际值)的响应面实验结果见表2。

表2 Box-Behnken实验设计与结果

| 序号 | A | B | C | Y/% | |

| 真实值 | 预测值 | ||||

| 1 | 50 | 10 | 10 | 69.87 | 70.18 |

| 2 | 40 | 10 | 20 | 66.11 | 66.51 |

| 1 | 10 | 10 | 10 | 66.19 | 65.88 |

| 4 | 10 | 8 | 20 | 60.70 | 60.60 |

| 5 | 40 | 8 | 10 | 61.01 | 60.90 |

| 6 | 50 | 12 | 20 | 70.08 | 70.18 |

| 7 | 40 | 10 | 20 | 66.20 | 66.51 |

| 8 | 40 | 10 | 20 | 67.27 | 66.51 |

| 9 | 10 | 12 | 20 | 58.51 | 58.89 |

| 10 | 10 | 10 | 10 | 55.41 | 55.67 |

| 11 | 40 | 12 | 10 | 65.84 | 65.97 |

| 12 | 40 | 12 | 10 | 65.47 | 64.86 |

| 11 | 50 | 8 | 20 | 67.92 | 67.54 |

| 14 | 40 | 10 | 20 | 66.11 | 66.51 |

| 15 | 40 | 8 | 10 | 68.19 | 69.00 |

| 16 | 40 | 10 | 20 | 66.50 | 66.51 |

| 17 | 50 | 10 | 10 | 69.61 | 69.40 |

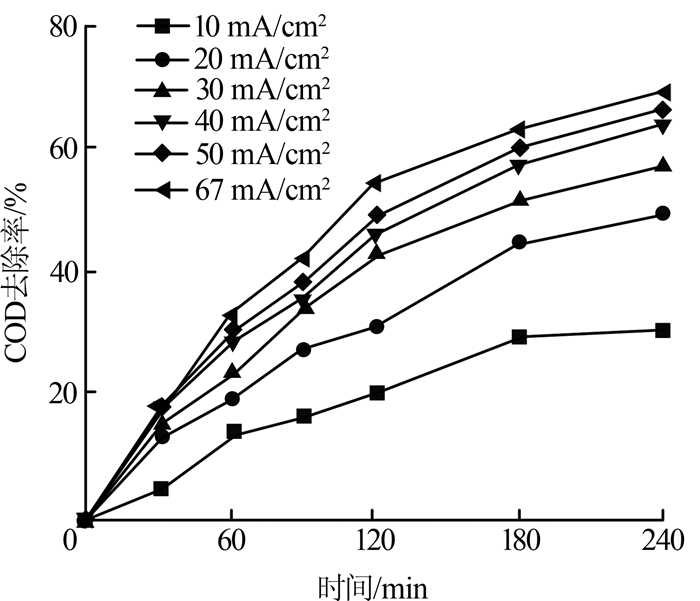

根据多项式回归分析对实验数据进行拟合,得到二次响应曲面方程:

二次响应面模型拟合的最佳反应条件:电流密度50 mA/cm2,极板间距10 mm,pH为12。

2.3.2 方差分析

使用数据处理软件Design-Expert 8.0对实验数据进行方差分析,结果见表3。

表3 回归方程的方差分析

| 变量 | 平方和 | 自由度 | 均方 | F值 | P值(Prob > F) |

| 模型 | 268.91 | 9 | 29.88 | 84.69 | < 0.000 1 |

| A | 166.26 | 1 | 166.26 | 471.24 | < 0.000 1 |

| B | 0.43 | 1 | 0.43 | 1.23 | 0.304 8 |

| C | 42.55 | 1 | 42.55 | 120.61 | < 0.000 1 |

| AB | 4.73 | 1 | 4.73 | 13.41 | 0.008 1 |

| AC | 31.36 | 1 | 31.36 | 88.89 | < 0.000 1 |

| BC | 12.22 | 1 | 12.22 | 34.62 | 0.000 6 |

| A2 | 4.54 | 1 | 4.54 | 12.86 | 0.008 9 |

| B2 | 5.92 | 1 | 5.92 | 16.77 | 0.004 6 |

| C2 | 0.11 | 1 | 0.11 | 0.30 | 0.602 1 |

| 残差 | 2.47 | 7 | 0.35 | ||

| 失拟值 | 1.73 | 3 | 0.58 | 3.13 | 0.149 4 |

| 误差值 | 0.74 | 4 | 0.18 | ||

| 总和 | 282.30 | 16 |

注:R2=0.990 9,RAdj2=0.979 2,RPred2=0.893 6,信噪比=32.307。

由表3可知,模型的“Prob>F”值<0.000 1,模型极其显著;失拟项的“Prob>F”值>0.05,失拟项不显著,该模型可靠。R2=0.990 9,说明相关性好;RAdj2-RPred2=0.085 6<0.2,变异系数为0.91%<10%,模型的可信度和精密度高;信噪比为32.307,在合理范围内。由模型的方差分析结果可知,回归模型达到显著性水平。

另外,由表3可知,电流密度、极板间距对电催化氧化降解COD的线性效应显著,3个因素对COD去除率影响显著性为电流密度>极板间距> pH。

2.3.3 双因子交互效应分析

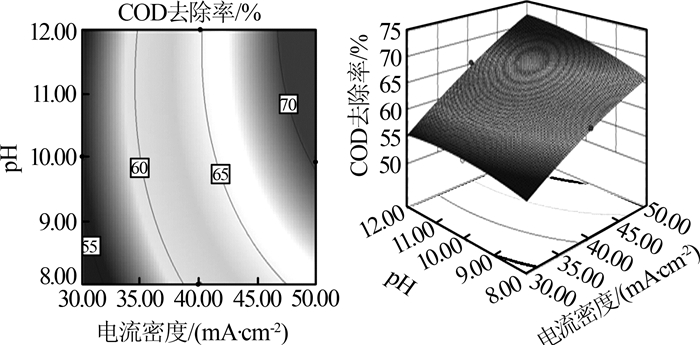

图4

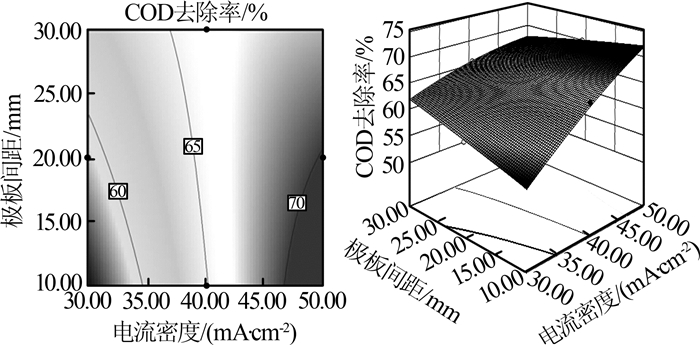

图5

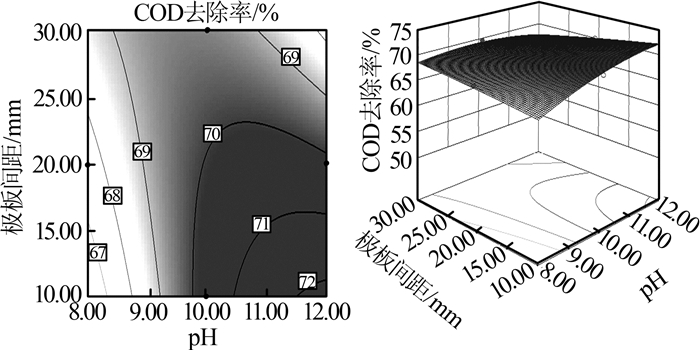

图6

由图4可以看出,电流密度与pH的交互作用不明显。与pH相比,电流密度对COD去除率的影响更为显著。同时,在实验范围内,pH越高,电流密度的大小对COD去除率的影响越为明显,这可能是pH越高,ClO-的氧化作用越明显,而ClO-受电流密度的影响大的缘故。

由图5可以看出,电流密度与极板间距的交互作用明显。在极板间距一定的条件下,COD去除率随电流密度的增大而增大。在电流密度一定时,低电流密度下,COD去除率随极板间距的增大而增大;高电流密度下,COD去除率随极板间距的增大而减小。在极板间距为10 mm,电流密度为50 mA/cm2时,COD去除率最大。这是因为低电流密度下,COD去除率受平行极板对液体的黏滞作用的影响明显;高电流密度下,COD去除率受黏滞作用的影响减弱,受传质距离带来的传质阻力的影响较大。

由图6可以看出,pH与极板间距的交互作用较为明显。与pH相比,极板间距对COD去除率的影响稍大。

2.3.4 验证实验

根据软件优化得最佳工艺条件:电流密度50 mA/cm2,极板间距10 mm,pH为12。在此条件下,模型预测的COD去除率为72.26%。为对预测结果进行验证,采用上述条件进行3组重复实验,得到COD去除率分别为71.69%、72.08%和71.40%,平均值为71.72%,与预测值接近,相对误差为0.74%(<2%),拟合度较好,说明该模型具有指导意义。

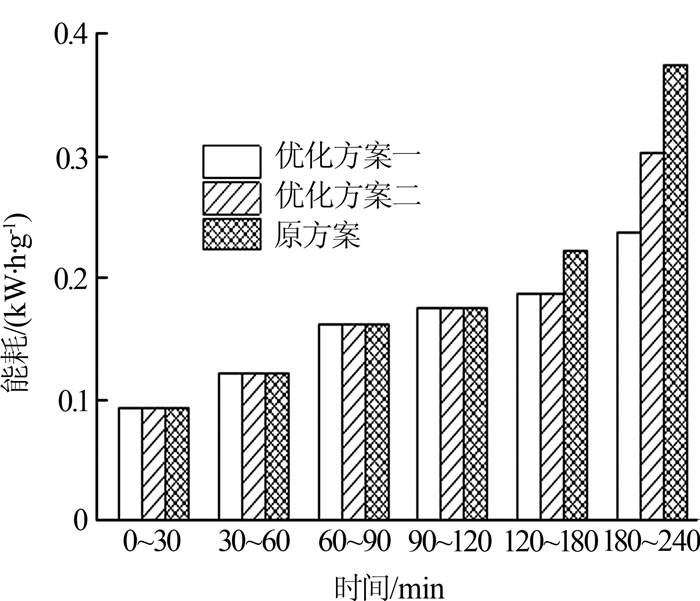

2.4 能耗分析

表4 电流密度调整方案及结果比较

| 方案 | 电流密度/(mA·cm-2) | COD去除率/% | 平均能耗/ (kW·h·g-1) |

| 优化方案一 | 50(120 min)+40(60 min) + 30(60 min) | 69.75 | 0.173 5 |

| 优化方案二 | 50(120 min)+40(120 min) | 70.44 | 0.193 4 |

| 原方案 | 50(240 min) | 71.69 | 0.218 5 |

图7

实验结果表明,虽然优化方案一和优化方案二随着时间的延长,单位时间内的平均能耗也在不断增大,但方案一在180~240 min内的能耗远远低于原方案,方案一和方案二在120~180 min内的能耗也低于原方案。优化方案一与原方案相比,COD去除率降低不到2%,两者出水COD差值小于30 mg/L,但方案一的能耗不到原方案的80%。综合考虑能耗和COD去除效果,可选择优化方案一。以此条件对钴湿法冶金废水进行批量预处理,出水COD为400~450 mg/L,色度为16倍,Cl-为(0.4±0.1)g/L,COD去除率均高于68.7%,反应平均能耗约为0.174 kW·h/g。

3 结论

(1)单因素和响应面优化实验结果表明,在实验范围内,各因素对COD去除率影响的显著性顺序依次为电流密度>极板间距>反应pH;最佳工艺条件:电流密度50 mA/cm2,极板间距10 mm,pH为12。

(2)所建立的二次模型在研究区域内拟合效果好,显著性水平高,可信度和精密度高。在最佳条件下,COD去除率预测值为72.26%,实验值为71.72%,实验值与预测值的相对误差仅有0.74%。

(3)综合考虑能耗和COD去除效果,可选择如下优化方案:极板间距为10 mm,pH为12,电流密度为50 mA/cm2(120 min)+40 mA/cm2(60 min)+30 mA/cm2(60 min)。以此条件对钴湿法冶金废水进行批量预处理,出水COD为400~450 mg/L,色度为16倍,Cl-为(0.4±0.1)g/L,COD去除率均高于68.7%,反应平均能耗约为0.174 kW·h/g。

(4)该预处理工艺能大幅度降低钴湿法冶金废水中的COD和色度,能极大提高MVR回收Na2SO4的质量,同时Cl-含量明显降低,能缓解对后续设备的腐蚀。

参考文献

钴湿法冶炼废水水量水质估算方法探讨

[J].DOI:10.3969/j.issn.1004-4345.2017.01.013 [本文引用: 1]

MVR技术在湿法冶金废水处理中的应用

[J].DOI:10.3969/j.issn.1671-9654.2016.01.013 [本文引用: 1]

MVR技术在钴镍湿法冶炼废水处理中的应用

[J].DOI:10.3969/j.issn.1007-1865.2017.23.043 [本文引用: 1]

Electrocatalysis and electroanalysis of nickel, its oxides, hydroxides and oxyhydroxides toward small molecules

[J].

Ti/RuO2-SnO2-TiO2涂层电极电催化氧化苯酚废水研究

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号