随着清洁生产和环保的要求,新型煤化工发展迅速,煤制油、煤制天然气和煤制乙二醇等被国家发改委确定为重点示范发展项目。但煤化工项目产生的废水是一种典型的难处理工业废水〔1〕,其废水种类较多,污染物复杂。这就要求煤化工企业在处理废水时,应在充分分析水质水量的基础上,因地制宜选择适宜的处理工艺。河南某煤化工有限公司以煤为原料生产乙二醇,建设有年产20万t乙二醇项目。企业生产采用“羰化、加氢两步间接合成工艺”,即以五环炉生产粗煤气,经变换、酸脱、深冷分离出一氧化碳与氢气,再通过羰化、加氢两步间接合成乙二醇。该项目产生的废水种类较多,且成分复杂,处理难度高。为此,企业污水站选择分质预处理和多种工艺灵活组合的方式对废水进行处理〔2〕,取得了较好的处理效果。

1 废水水质和水量

表1 各部分废水水质和水量

| 项目 | 水量 | pH | COD | SS | NH3-N | TN | TP | CN- |

| 煤气化废水 | 110 | 6~8 | 540 | 75 | 30 | 40 | 3.80 | 35 |

| 乙二醇废水 | 15 | 6~8 | 8 000 | 480 | 200 | 320 | 0.47 | — |

| 其他生产废水+生活污水 | 95 | 6~9 | 1 325 | 100 | 23 | 25 | 0.80 | — |

| 循环排污+除盐排污水 | 380 | 6~8 | 71 | 130 | 3.3 | 20 | 0.42 | — |

注:除pH、水量(m3/h)外,其余项目单位均为mg/L。

由于该项目的特殊性,废水排放要求较严格,排出水水质标准见表2。

2 工艺流程

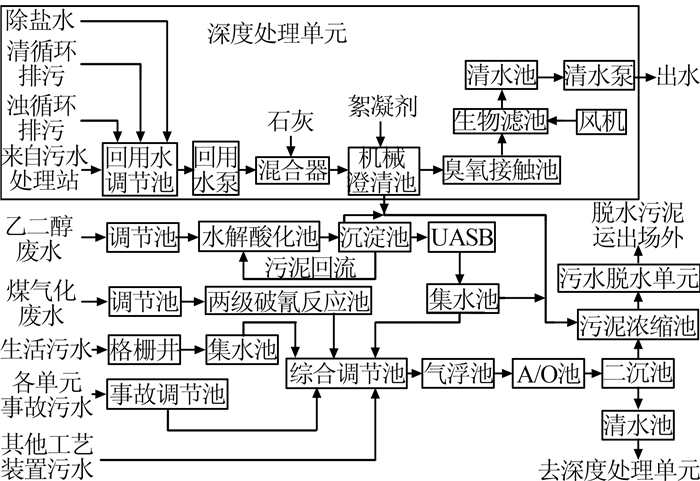

工程工艺流程选择时考虑了以下因素:(1)废水种类较多,直接混合处理难度大,成本高。煤气化废水含有有毒的CN-污染物,乙二醇废水COD较高,为保证后续单元的处理效果,对这两种废水进行分质预处理。(2)煤气化废水、乙二醇废水、其他生产废水和生活污水综合后废水水量较大,约220 m3/h,COD较高,约1 000 mg/L,需采用厌氧、好氧联合处理技术。(3)由于排放标准严格,后续需要进行深度处理。考虑到循环排污水和除盐水无机盐含量高,约2 000 mg/L,为减少无机盐对A/O生化系统的影响,将该部分废水纳入深度处理系统。根据废水的水质和水量,最终确定采用“预处理+A/O+臭氧氧化+BAF”工艺处理废水,工艺流程如图1所示。

图1

乙二醇废水中污染物浓度高,B/C为0.4~0.6,废水可生化性较好,适合生化法处理〔4〕。采用水解酸化+UASB工艺对其进行处理,将污染物降低至一定水平后,再进入综合调节池。考虑到后续综合处理系统对总氮处理的承受能力,本单元将水解酸化后废水进行预沉淀,通过沉淀后污泥回流去除废水中一部分硝态氮;初沉淀后废水进入UASB去除大部分污染物。

煤气化废水中含有的氰化物对微生物有毒害作用,将这股废水进行破氰预处理。采用次氯酸钠作为氯剂,通过氯碱氧化反应去除废水中的氰化物。实践经验表明,该法对氰化物有很好的去除效果,出水氰化物低于1.0 mg/L〔5〕。经过两级破氰处理,氰化物得到有效去除后,废水方可进入综合调节池。

其他生产废水包括煤气化汽包排污水、CO变换废水、酸脱废水、热电站锅炉排污水等,该部分废水污染物浓度较低,可不经预处理直接进入综合废水处理系统。生活污水及地面冲洗水性质较为相似,都通过管道排污,且污水中易含有大颗粒杂质及漂浮污染物,需经格栅井除去后再进入综合调节池。

综合处理系统主要采用浅层溶气气浮+A/O生化处理工艺,系统设综合调节池、溶气气浮装置、A/O生化处理系统。在综合调节池中,各股废水水质和水量得到调节,保证了后续处理的连续性和稳定性。A/O工艺以传统的好氧活性污泥法为依托,前置缺氧池。在好氧池中,有机物被微生物降解,有机氮被氨化继而被硝化,完成硝化作用;在缺氧池中,反硝化菌利用污水中的有机物作碳源,将回流混合液中带入的大量硝态氮还原为氮气,完成脱氮功能。二沉池采用辐流式沉淀池,中进周出,污泥采用带式脱水机脱水,分离后的清水进入深度处理系统。

深度处理系统主要单元有调节池、机械澄清池、臭氧高级氧化池、生物滤池等。调节池汇集A/O生化出水、厂区冷却循环系统排污水和除盐水站排污水进行水质水量调节。机械澄清池中通过投加消石灰和PAM絮凝剂,去除部分悬浮物及胶体,降低水的碱度、硬度,并去除部分溶解性有机物。接着废水再经臭氧氧化,将难降解的有机物氧化成小分子有机物,提高废水的可生化性,保证后续生物处理的正常运行〔6〕。最后经过BAF处理,出水达标排放。

3 主要构筑物与设备

(1)乙二醇废水预处理系统。①水解酸化池,1座,半地上式钢混结构,14 m×8 m×6 m,超高0.5 m,水力停留时间8.8 h;主要设备:出水泵2台,水解混合泵4台,超声波液位计1台。②UASB,4座,半地上式钢混结构,10 m×15 m×8 m,超高0.5 m,总有效池容4 500 m3,水力停留时间61.7 h,COD容积负荷5 kg/(m3·d);主要设备:布水设备1套,排泥装置1套,三相分离器4套。

(2)煤气化废水预处理系统。①调节池,1座,半地上式钢混结构,11.5 m×8 m×6 m,超高0.5 m,总有效容积500 m3,水力停留时间10 h;主要设备:曝气搅拌装置1套,出水泵1台,罗茨鼓风机2台(1用1备)。②一级破氰池,1座,半地上式钢混结构,2.5 m×2.5 m×6.0 m,超高0.5 m,水力停留时间0.5 h;主要设备:桨式搅拌机1台,pH/ORP电位在线检测仪1台。③二级破氰池,1座,半地上式钢混结构,2.5 m×3.0 m×6.0 m,超高0.5 m,水力停留时间0.67~0.83 h;主要设备:桨式搅拌机1台,pH/ORP电位在线检测仪1台。

(3)综合调节池。综合调节池1座,半地上式钢混结构,10 m×20 m×7 m,总有效容积1 300 m3,水力停留时间3.15 h。主要设备:输送泵2台,超声波液位计1台,出水电磁流量计1台。

(4)浅层气浮装置。浅层气浮装置1套,钢混框架结构,D 10.0 m×0.8 m,总有效容积40 m3,水力停留时间0.27 h。主要设备:回流泵1台,空气压缩机1台,高压溶气罐1台,管道混合器1台。

(5)A/O反应池。A/O反应池半地上式钢混结构,30 m×54 m×7.0 m。A池:30 m×14 m×7.0 m,总有效容积2 730 m3;O池:30 m×40 m×7.0 m,总有效容积7 800 m3。主要设备:罗茨鼓风机4台(3用1备),电磁流量计2台,溶解氧传感器4台,pH/ORP传感器2台。

(6)二沉池。二沉池2座,钢筋混凝土结构,D 12 m×5.0 m,超高0.4 m,表面负荷0.88 m3/(m2·h),产泥量680 kg/d(80%含水率)。主要设备:排污及污泥回流泵2台(1用1备),全桥式周边传动吸泥机2台,出水泵2台。

(7)污泥浓缩池。污泥浓缩池1座,半地上钢混结构,D 8 m×5.5 m,超高0.5 m,污泥量236 m3/d,浓缩时间20 h。主要设备:污泥浓缩机1台。

(8)深度处理系统。①回用水调节池,1座,地下钢混结构,15 m×15 m×6 m,超高0.5 m,有效容积1 230 m3,停留时间3.1 h;主要设备:提升泵3台(2用1备),超声波液位计1台,曝气搅拌设备1套。②机械搅拌澄清池,2座,地下钢混结构,直径12 m,池深5.5 m,产泥量2 000 kg/d(80%含水率);主要设备:搅拌机2台,轴套式中心传动刮吸泥机2台,污泥排出泵2台,出水泵2台。③臭氧接触池,1座,钢筋混凝土结构,15 m×7 m×6 m,超高0.5 m,停留时间0.9 h;主要设备:臭氧发生器2台,曝气盘150个,臭氧尾气破坏器2套。④曝气生物滤池,1座,钢筋混凝土结构,15 m×12 m×6.5 m,专用滤头布水系统,填料采用粒径3~5 mm轻质球形陶粒,填料高度4 m,水力负荷4 m3/(m2·h),停留时间1.5 h,气水联合反冲洗;主要设备:防堵长柄滤头7 350套,滤池专用滤板160块,单孔膜曝气器5 400套,曝气风机2台(1用1备,备用风机用于反洗曝气)。

4 工程运行情况分析

该工程建设完成后经调试,目前已经运行约半年,出水水质基本稳定,各工段水质情况见表3。

表3 废水处理各主要工段水质

| 项目 | pH | COD | NH3-N | TN | TP | SS | CN- | 水量 | |

| 乙二醇废水水解池+UASB | 进水 | 6~8 | 8 000 | 200 | 320 | 0.47 | 480 | — | 15 |

| 出水 | 6~8 | 1 300 | 200 | 300 | 0.45 | 260 | — | ||

| 煤气化废水调节池+破氰池 | 进水 | 6~8 | 540 | 30 | 40 | 3.98 | 75 | 35 | 110 |

| 出水 | 6~8 | 150 | 30 | 40 | 3.80 | 110 | 1.8 | ||

| 其余废水+生活污水 | 水质 | 6~8 | 1 325 | 23 | 25 | 0.8 | 100 | — | 95 |

| 综合调节池 | 水质 | 7~9 | 930 | 39 | 50 | 2.30 | 120 | 1.0 | 220 |

| A/O池+沉淀池 | 进水 | 7~8 | 740 | 39 | 47 | 2.30 | 65 | 1.0 | 220 |

| 出水 | 7~8 | 80 | 8 | 15 | 1.24 | 30 | 0.3 | ||

| 除盐水+循环排污水 | 水质 | 6~8 | 71 | 3.3 | 20 | 0.42 | 130 | — | 380 |

| 臭氧氧化池+BAF | 进水 | 6~8 | 50 | 6 | 17 | 0.45 | 10 | 0 | 600 |

| 出水 | 6~8 | 40 | 3 | 13 | 0.35 | 8 | 0 | ||

由表3可知,最终处理出水水质满足《污水综合排放标准》(GB 8978—1996)一级标准和《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。

在实际调试运行过程中,因受车间产能波动和季节影响,车间其余废水和循环排污水排放量波动很大,最高时分别高出平均排水量的20%、25%。在实际运行中发现,水量波动对A/O池出水有一定影响,出水COD高达100 mg/L,但对深度处理系统出水影响不大,深度处理出水COD稳定在40 mg/L左右。BAF去除有机物不仅依赖于生物氧化,还存在显著的生物吸附和过滤作用,不仅可去除粒径较大的污染物,还可吸附去除一些可生化性不强的物质。废水经臭氧氧化后,可生化性明显提高,再经BAF处理,污染物得到很好的去除。

5 结论

(1)采用多段预处理+A/O+臭氧氧化+BAF工艺处理煤化工综合废水,可使出水水质达到《污水综合排放标准》(GB 8978—1996)一级标准和《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。

(2)对乙二醇废水采用水解酸化+UASB工艺进行预处理,可有效降低后续生化处理单元负荷;对煤气化废水采用两级破氰技术进行预处理,可有效减少有毒污染物对后续生化处理微生物的抑制作用。

(3)由于该工程的特殊性,生产废水排放要求较高,针对不同工段的废水,在分析主要污染物、生物毒性、可生化性等基础上,将提高废水可生化性处理单元与核心生化单元进行灵活、多级组合,充分发挥了各处理单元的协同作用。该工程可为煤化工企业废水在高排放标准下处理方法的选择提供一些实际参考。

参考文献

次氯酸钠在低浓度含氰废水处理中的运用

[J].DOI:10.3969/j.issn.1673-8659.2010.03.014 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号