3倍浓缩低温多效海水淡化技术处理后的浓盐水总含盐质量分数达10%,这在排放盐水可资源化利用的条件下是一种优选方式,有利于下游盐场和盐化工企业节省土地及能源,促进循环经济发展。为减少结硫酸钙垢的可能性,3倍浓缩低温多效海水淡化技术一般会采用顺流流程,其特点是蒸发设备高温端低浓度,低温端高浓度,各效温度浓度分布不同于目前2倍浓缩及以下技术常用的平流和逆流设备,后两者蒸发设备处理后的盐水总含盐质量分数小于7%,特点是高温端高浓度,低温端低浓度。因此前者设备的传热系数可能与后两者不同,需要测定前者的传热系数。

低温多效蒸发设备通常采用水平管降膜蒸发器。目前该类设备传热系数缺乏通用性高的理论公式,多来自于经验公式、试验测试或已运行装置的经验数据。经验公式基于有限的试验数据,如果超出了参数变化范围,或操作条件有所差异,公式将会给出与实际偏差较大的预测值〔1〕。试验测试,通常都是采用小型单效设备针对独立的工艺条件进行。工业设备效数多,每效有大量传热管,管内外传热过程互相耦合,各效间热量流动互相影响,实际运行工况与小型单一测试环境有较大差距,因此实际运行状态下的综合传热性能可能不同于小型测试结果,应当了解其实际传热性能。

1 蒸发设备概况

1.1 蒸发流程

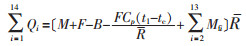

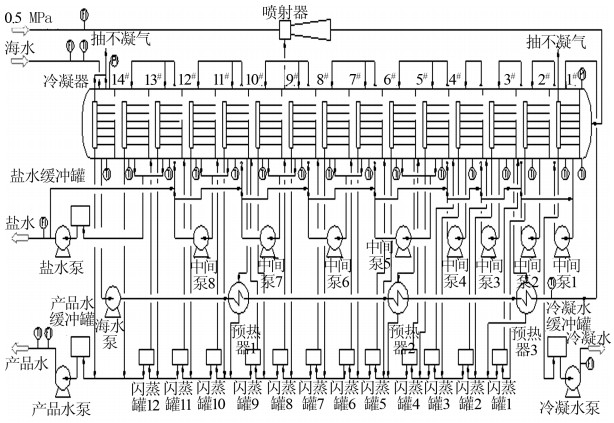

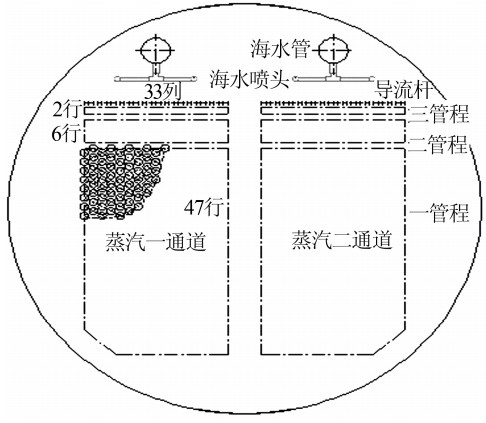

3倍浓缩顺流蒸发工艺流程见图1。

图1

蒸发器共14效,分成9个效组。海水在效组内是平行进料,在效组间的流动方向相对于蒸汽是顺流。海水经冷凝器及3台预热器预热后进入首效。为充分利用高品质进料蒸汽压力能,进料蒸汽通过喷射器将第9效部分二次蒸汽抽吸至首效一起作为加热蒸汽。为减少进料蒸汽用量,利用第10、5、2效二次蒸汽逐级预热海水,各自的凝液流入本效闪蒸罐。第1效管侧蒸汽凝液包括进料蒸汽和来自第9效的二次蒸汽抽气,经冷凝水缓冲罐和冷凝水泵送出界区。第1~13效壳侧海水产生的二次蒸汽在第2~14管侧被海水冷凝,成为产品水。第14效壳侧二次蒸汽在冷凝器管侧被壳侧海水冷凝,成为产品水。为回收产品水中的热量,第2~13效产品水设有闪蒸罐,通过接收本效及来自上一级闪蒸罐(第2效没有)的产品水,再向下一效闪蒸,回收闪蒸汽。第14效和冷凝器管侧产品水与第13效闪蒸罐的产品水混合,经产品水泵排出。每效海水泵出口设有循环线,返回至本效进料入口,以满足各效换热管喷淋量要求。

在进出界区处设有海水、进料蒸汽、冷凝水、盐水、产品水流量计,首效设有压力表,冷凝器入口、预热器出口和各效蒸发器盐水侧设有温度计。

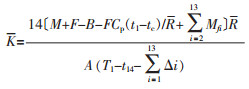

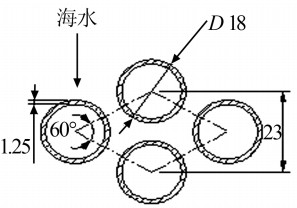

1.2 蒸发设备结构

图2

图3

2 测定方法

在推导公式前先对涉及到的参数符号进行统一说明:

A——总换热面积,m2;

Ai——i效换热面积,m2;

B——盐水出料量,t/h;

Bi——i效盐水出料量,t/h;

Cp——进料海水定压热容,J/(g·℃);

F——海水进料量,t/h;

Fi——i效海水进料量,t/h;

M——动力蒸汽量,t/h;

Mc——去冷凝器蒸汽量,t/h;

Mi——i效凝液量,t/h;

Mai——i效去热泵蒸汽量,t/h;

Mpi——i效去海水预热器蒸汽量,t/h;

Mfi——产品水闪蒸罐进i效蒸汽量,t/h;

Ki——i效传热系数,W/(m2·℃);

${\bar K}$——平均传热系数,W/(m2·℃);

Qi——i效传热量,kJ/h;

QL——热损失,kJ/h;

Ri——i效蒸发潜热,J/g;

${\bar R}$——平均蒸发潜热,J/g;

S——盐度,%;

T1——1效加热蒸汽饱和温度,℃;

TS——饱和温度,℃;

t1——1效海水进料温度,℃;

t14——14效盐水温度,℃;

tc——冷凝器海水进料温度,℃;

Δi——i效海水沸点升,℃;

Δt——总有效换热温差,℃;

Δti——i效有效换热温差,℃。

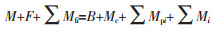

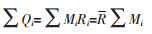

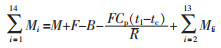

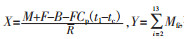

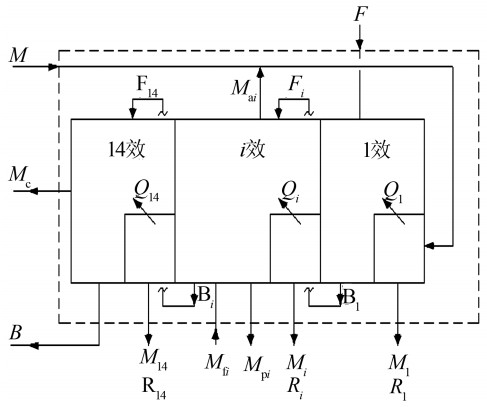

对顺流多效蒸发流程进行物料衡算和热量衡算,流程示意见图4,衡算结果见式(1)、式(2)。

图4

由于各效凝液处于重力流动状态,用于直接计算各效传热量的Mi难以测量。

从图1可知下列初始条件:

Mpi=(i=1~14,但i≠2、5、10)

根据式(1)有:

根据式(2)有:

又Qi=KiAiΔti,则

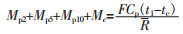

令Ki=${\bar K}$,ti=Δt/14,则得出式(3):

其中

由式(4)可知,M、F、B、t1、tc、T1、t14设有相关仪表可测,A是已知定值,Cp和${\bar R}$是物性数据,只要获得Δi和Mfi,即可求取值。

Δi与各效海水的浓度和温度有关。各效盐水侧设有温度计,产品水侧不设温度计,各效盐水侧也不设在线浓度仪,因此Δi无法直接测出或通过沸点升与海水浓度温度关系直接推算出。第2~13效产品水闪蒸罐的闪蒸汽量也难以直接测量。这两个参数需要通过数学模型计算获得。

3 装置建模及模型验证

流程模拟软件PROⅡ可用于描述3倍浓缩低温多效海水淡化过程,可较准确预测海水浓度在10%范围内不同浓度温度下海水的沸点升〔7〕。利用PROⅡ建立图1流程的数学模型,其热力学模型选择电解质模型。模型关键输入值与实际运行值相同,实际运行值见表1。即使最终浓缩比相同,各效蒸发器温度浓度分布不同,总沸点升也可能不同。由于模型中是通过规定压力来确定各效温度,为减少试算工作量,又保证各效的温度浓度分布与实际结果接近,仅选取模型中关键效(第1、2、5、9、10、14效)盐水温度输入值与运行值相同。其余效的盐水温度对物料和热量衡算影响小,因而对沸点升的影响也小。蒸发设备在海边闲置了较长时间并经改造后重新启用,保温层一定程度受损,且受环境温度和风速等影响,散热量难以准确确定。为模型输入热损失估算值,模型计算结果与运行结果的比较见表2。

表1 装置实际运行值

| 工况 | 浓缩比 | F/(t·h-1) | B/(t·h-1) | M/(t·h-1) | t1/℃ | T1/℃ | t14/℃ |

| 1 | 3.02 | 60.03 | 19.85 | 3.427 | 63.0 | 72.31 | 46.86 |

| 2.77 | 60.40 | 21.83 | 3.375 | 58.0 | 70.24 | 46.04 | |

| 2.50 | 60.87 | 24.39 | 3.23 | 56.0 | 67.81 | 45.03 | |

| 2 | 3.05 | 58.27 | 19.13 | 3.378 | 59.0 | 70.74 | 44.77 |

| 2.77 | 58.12 | 21.01 | 3.249 | 56.5 | 68.38 | 44.19 | |

| 2.57 | 58.45 | 22.72 | 2.985 | 57.5 | 68.58 | 45.24 |

表2 模型计算值和实际运行值比较

| 工况 | 浓缩比 | QL/% | M1/(t·h-1) | 偏差/% | tc/℃ | 偏差/% | ||

| 计算值 | 运行值 | 计算值 | 运行值 | |||||

| 1 | 3.02 | 1.43 | 4.49 | 4.49 | 0 | 22.12 | 22.23 | -0.495 |

| 2.77 | 2.09 | 4.895 | 4.89 | 0.102 | 22.60 | 20.83 | 8.49 | |

| 2.50 | 2.07 | 4.639 | 4.64 | -0.022 | 22.12 | 20.49 | 7.94 | |

| 2 | 3.05 | 1.9 | 4.808 | 4.81 | -0.042 | 19.64 | 18.21 | 7.84 |

| 2.77 | 2.06 | 4.636 | 4.64 | -0.086 | 20.54 | 19.33 | 6.25 | |

| 2.57 | 1.51 | 4.293 | 4.29 | 0.070 | 21.38 | 22.35 | -4.33 | |

为便于计算结果具有可比性,两工况测量数据集中取自调试运行早期前后相接的一段时间。其间,换热管表面目测洁净,没有明显污垢。为保证数据取值具有代表性和准确性,各组数据为设备稳定运行后8~25 h平均值。

蒸发设备效数多、流程长、众多影响因素互相关联,运行过程具有时变和滞后等特点,而且不能完全消除仪表的异常波动,因此数学模型计算值与实际运行数据会存在一定偏差。表2两个工况下M1计算值与测量值偏差很小时,tc的平均偏差分别为5.64%和6.14%,说明所建模型与实际值吻合较好,可以用沸点升和淡水闪蒸气量的计算值代替实际值。通过累加上一效壳侧海水和本效管侧蒸汽凝液的温度差求取总沸点升,累加产品水闪蒸气量获得总闪蒸气量。

4 结果与讨论

4.1 产品水总闪蒸汽量、总沸点升

令

X代表总凝液量计算中可直接测量的部分,Y是总闪蒸气量,是总凝液量计算中需要借助模型计算的部分。产品水总闪蒸气量和总沸点升等计算结果见表3。

表3 淡水总闪蒸气量和总沸点升计算结果

| 工况 | 浓缩比 | X/(t·h-1) | Y/(t·h-1) | T1-t14/℃ | Δt/℃ | ||||

| 1 | 3.02 | 39.44 | 0.84 | 40.28 | 9.80 | 25.45 | 15.657 | 2.09 | 0.385 |

| 2.77 | 38.13 | 0.78 | 38.91 | 9.42 | 24.20 | 14.780 | 2.00 | 0.389 | |

| 2.50 | 36.04 | 0.70 | 36.74 | 8.69 | 22.78 | 14.091 | 1.91 | 0.381 | |

| 2 | 3.05 | 38.48 | 0.86 | 39.34 | 9.93 | 25.97 | 16.040 | 2.19 | 0.382 |

| 2.77 | 36.70 | 0.73 | 37.43 | 9.26 | 24.19 | 14.930 | 1.95 | 0.383 | |

| 2.57 | 35.23 | 0.68 | 35.91 | 8.84 | 23.34 | 14.504 | 1.89 | 0.379 |

从表3可知,产品水总闪蒸汽量占总凝液的比例小,平均值为2.0%;总沸点升占总温差的比例大,2.50~3.05倍浓缩比时,在37.9%~38.9%。

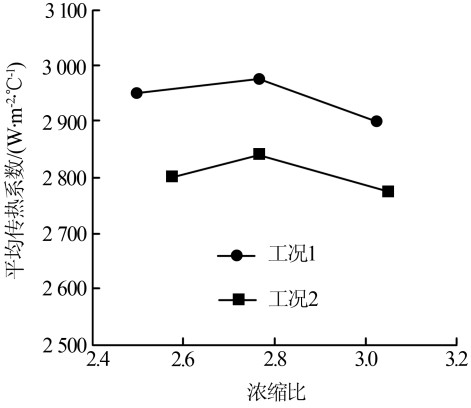

4.2 平均传热系数

系统运行条件复杂,不同工况、不同浓缩比下各效海水喷淋量、蒸汽量、温度条件都不相同。为便于计算结果可量化比较,对影响传热系数的主要参数用平均值描述:规定海水喷淋量、蒸汽量和蒸汽侧气速为14效的平均值,海水侧温度取6个关键效盐水侧温度的平均值。由于每效海水采用循环进料方式,同一工况中实测的各效海水进料量表现相对稳定。温度数据来自实测值,蒸汽量和蒸汽侧气速来自各组模型计算值。各参数平均值计算结果见表4。

表4 影响传热系数相关参数平均值

| 工况 | 浓缩比 | 海水喷淋量/(L·m-1·s-1) | 海水侧温度/℃ | 蒸汽量/(kg·h-1) | 蒸汽侧气速/(m·s-1) |

| 1 | 3.02 | 0.049 9 | 59.43 | 2 890 | 8.72 |

| 2.77 | 0.050 7 | 59.54 | 2 833 | 8.87 | |

| 2.50 | 0.050 2 | 57.69 | 2 557 | 8.66 | |

| 2 | 3.05 | 0.046 6 | 58.29 | 2 864 | 9.19 |

| 2.77 | 0.046 9 | 57.74 | 2 722 | 9.34 | |

| 2.57 | 0.046 8 | 57.92 | 2 597 | 8.83 |

图5

表5 总凝液量及平均传热系数的模型值与推导值比较

| 工况 | 浓缩比 | 偏差/% | K/(W·m-2·℃-1) | 偏差/% | |||

| 模型值 | 推导值 | 模型值 | 推导值 | ||||

| 1 | 3.02 | 39.95 | 40.28 | -0.82 | 2 875 | 2 902 | -0.92 |

| 2.77 | 39.13 | 38.91 | 0.57 | 2 990 | 2 978 | 0.39 | |

| 2.50 | 36.96 | 36.74 | 0.60 | 2 968 | 2 955 | 0.43 | |

| 2 | 3.05 | 39.54 | 39.34 | 0.51 | 2 785 | 2 776 | 0.34 |

| 2.77 | 37.60 | 37.43 | 0.45 | 2 849 | 2 842 | 0.25 | |

| 2.57 | 35.88 | 35.91 | -0.08 | 2 798 | 2 805 | -0.25 | |

5 结论

3倍浓缩顺流工业装置受到仪表设置条件限制,蒸发设备各效凝液量和沸点升无法测量时,利用经过实际运行数据验证的数学模型,可便捷可靠地完成平均传热系数计算。蒸发设备首末效操作温度47~72 ℃,各效蒸发器顶部海水平均喷淋量0.05 L/(m·s),管内平均气速8.7 m/s条件下,3倍浓缩顺流蒸发设备平均传热系数可达到2 900 W/(m2·℃)左右。2.5~3倍浓缩比范围内,淡水总闪蒸汽量占总凝液的比例小,为2%左右;总沸点升占总温差的比例大,为38%左右。研究中还发现,平均传热系数在浓缩比3时数值最小,但随浓缩比的变化不大。根据1 000 t/d 3倍浓缩顺流工业化中试装置计算的3倍浓缩平均传热系数可为同类大型装置提供传热数据参考。

参考文献

Heat transfer characteristics of horizontal tube falling film evaporation for desalination

[J].DOI:10.1080/19443994.2014.946726 [本文引用: 1]

Thermophysical properties of seawater:a review of existing correlations and data

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号