1 废水水质和水量

该企业主要生产口服液、糖浆剂和煎膏剂等中成药,生产路线为:中药材净选切制进行煎煮,后提取浓缩为浸膏,再加以辅料经配制、过滤、灌装等过程制为成品。生产废水主要来自提取车间、制剂车间,其中有机污染物的主要成分为糖类、有机酸、木质素、蒽醌、淀粉及水解产物等,其废水水质波动大、色度深、可生化性好,每天产生的生产废水590 t,生活污水10 t/d,企业废水总量大约为600 t/d,生产废水和生活污水混合后经IC+BCO+BAF联合工艺处理后,出水达到《中药类制药工业水污染物排放标准》(GB 21906-2008)中的规定。该企业废水水质及水量见表1。

表1 废水水质与水量

| 项目 | 废水水量/(m3·d-1) | pH | COD/(mg·L-1) | BOD5/(mg·L-1) | SS/(mg·L-1) | 色度/倍 |

| 提取车间 | 400 | 4~6 | 3 000~15 000 | 800~1 600 | 500~1 200 | 500~600 |

| 制剂车间 | 200 | 6~7 | 2 000~x6 000 | 500~900 | 300~600 | 300~500 |

| 排放标准 | 6~9 | 100 | 20 | 50 | 50 |

2 废水处理工艺

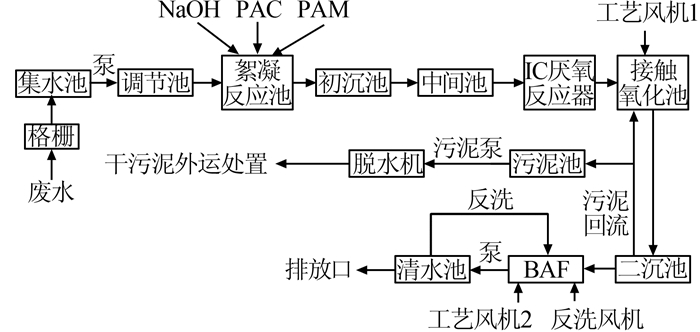

工艺流程如图1所示。

图1

生产废水经污水管道排至集水井,经井中格栅去除固体杂质后流入集水池,由提升泵打入调节池,再到絮凝反应池,通过加药泵分别加NaOH碱液、聚合氯化铝(PAC)和阴离子聚丙烯酰胺(PAM)进行絮凝反应,后流经初沉池去除大部分SS和部分COD,沉淀后自流至中间池,在中间池混合、均化,同时进行初步水解酸化,而后由泵提升至IC厌氧反应器进行厌氧分解,去除大部分COD,IC出水进入接触氧化池,通过好氧作用进一步去除有机物,好氧出水进入二沉池进行泥水分离,上清液进入BAF滤池进行深度处理,滤池出水进入清水池,部分出水作为BAF滤池反冲洗用水,反冲洗出水回流至中间池,其他出水经排放口达标排放。

来自初沉池、二沉池的污泥,由污泥泵打入污泥池,浓缩后用脱水机压滤脱水,干污泥外运处置。

接触氧化池由工艺风机1连续鼓入所需的空气,BAF滤池由工艺风机2提供所需的空气,反洗用空气由反洗风机提供。主要构建物见表2。

表2 主要构建物

| 序号 | 名称 | 尺寸 | 数量 | 结构 | 设备 |

| 1 | 集水池 | 10 m×1.0 m×2.5 m | 1座 | 钢砼防腐 | 2台提升泵 |

| 2 | 调节池 | 15 m×8 m×5.5 m | 1座 | 钢砼防腐 | 曝气搅拌系统 |

| 3 | 絮凝反应池 | 2.0 m×4.8 m×5.5 m | 3座 | 钢砼防腐 | 3台加药泵 |

| 4 | 初沉池 | 6.0 m×4.8 m×5.5 m | 1座 | 钢砼防腐 | 2台污泥泵 |

| 5 | 中间池 | 3.2 m×2.8 m×5.5 m | 1座 | 钢砼 | 2台提升泵、曝气搅拌系统、pH计 |

| 6 | IC厌氧反应器 | D 8.0 m×20.0 m | 1座 | 钢砼防腐 | 三相分离器、布水系统、内循环系统等 |

| 7 | 接触氧化池 | 16.5 m×10.5 m× 5.5 m | 1座 | 钢砼 | 罗茨鼓风机、组合填料、溶解氧仪 |

| 8 | 二沉池 | 5.8 m×3.6 m×5.5 m | 1座 | 钢砼 | 2台污泥回流泵 |

| 9 | BAF滤池 | 2.2 m×3.5 m×4.5 m | 4组 | 钢砼 | 罗茨风机、反洗风机 |

| 10 | 清水池 | 6.0 m×5.0 m×5.5 m | 1座 | 钢砼 | 1台反洗水泵 |

| 11 | 污泥池 | 5.5 m×3.8 m×5.5 m | 1座 | 钢砼 | |

| 12 | 脱水机房 | 6.0 m×4.5 m×5.5 m | 1座 | 砖混 | 叠螺脱水机 |

| 13 | 风机房 | 6.0 m×4.5 m×5.5 m | 1座 | 砖混 | |

| 14 | 配电室 | 4.5 m×3.0 m×5.5 m | 1座 | 砖混 |

3 调试运行

3.1 IC厌氧反应器调试

IC厌氧污泥选用同类型或者相近废水粒度分布均匀、沉降性能好的颗粒污泥,IC厌氧反应器有效容积为1 000 m3,所需颗粒污泥量按12 kg/m3计,则干污泥总量为12 t,污泥的含水率为80%,则需湿污泥量约为60 t。IC厌氧反应器装填好颗粒污泥后进行30 d的驯化,启动负荷为0.5~1.5 kgCOD/(m3·d),定期对COD、VFA等重要数据进行分析,COD去除率达到80%时提升负荷至1.6~3.0 kgCOD/(m3·d),最终负荷提至第三阶段3.1~6.0 kgCOD/(m3·d),该过程需要60 d,之后进入稳定运行阶段〔3〕。

3.2 接触氧化池调试

接触氧化池总容积为950 m3,按曝气池蓄水量的0.5%~0.8%向曝气池中投加脱水活性污泥,总接种污泥质量为5~8 t,脱水污泥含水率约80%,则总需脱水污泥约25~40 t。接触氧化池分为污泥接种、污泥驯化、试运行和稳定运行4个阶段。在接种过程中,鼓风机和搅拌装置均开启,保持溶解氧在1.5~2.5 mg/L闷曝1~2 d,之后停止曝气开启回流静置。重复上述流程,观察填料上污泥的生长情况,当生物膜达到1~2 mm厚时,且COD去除率达到了50%后进入污泥驯化阶段。驯化阶段初始进水量为设计量的25%,连续运行,每次增加10%的进水量,直至达到满负荷,之后进入试运行和稳定运行阶段〔4〕。

3.3 BAF滤池调试

本工程BAF滤池采用BIOFOR形式,四格并联运行,采用球形陶粒,滤料层大约为2.5 m。BAF滤池调试主要为挂膜和稳定运行两阶段。采用自然挂膜法,温度控制在15~35 ℃,按设计风量的50%进行曝气,设计流量的20%进水,连续闷曝1 d后进水,反复2~3次,需7~10 d,之后每次增加10%的进水量,同时增大曝气量,直至达到满负荷。监测COD变化及生物膜生长情况。运行一段时间后,需进行反冲洗,采用气水联合反冲洗方式,滤池气洗强度为10~15 L/(m2·s),水洗强度为4~5 L/(m2·s),反冲洗时间控制在15 min〔5〕。挂膜期间滤池不得反冲洗。

4 运行效果

该工程调试3个月达到了设计负荷,稳定运行6个月进行竣工环保验收,省环境监测中心对工程出水连续监测15 d,取第5天各工艺段的pH、COD、SS数据,各工艺段出水水质见表3。

表3 出水水质

| 工艺段 | pH | COD/(mg·L-1) | SS/(mg·L-1) |

| 格栅、提升井 | 4~6 | 10 775 | 950 |

| 初沉池 | 7~9 | 10 100 | 475 |

| IC厌氧反应器 | 6~8 | 1 010 | 350 |

| 接触氧化池 | 6~8 | 150 | 150 |

| 二沉池 | 7~8 | 135 | 60 |

| BAF滤池 | 7~8 | 55 | 30 |

4.1 COD、SS去除效果

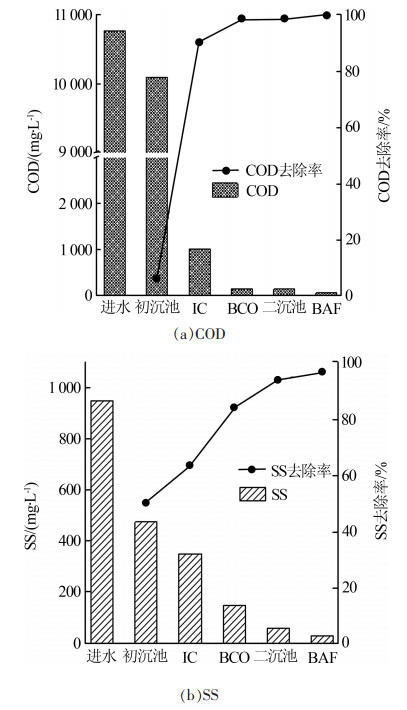

稳定运行期间,COD、SS沿程变化如图2所示。

图2

正常运行情况下,IC平均出水COD约为1 010 mg/L,去除率达到90%,通过后续好氧进一步处理,最终出水COD为55 mg/L,整个系统COD总去除率达到99.48%。在IC+BCO+BAF工艺中,IC厌氧反应器起了主导作用。

废水经初沉池沉淀后,SS明显降低,去除率为50%,IC的三相分离器沉降减少了部分SS,再经接触氧化池、二沉池和BAF滤池,进水平均SS为950 mg/L,出水为30 mg/L,去除率达到96.84%,处理效果较好。

4.2 色度、BOD5去除效果

原水主要来源于提取车间,色度产生于枇杷叶、金银花、栀子、山药等药材,废水呈黄褐色,废水平均BOD5为1 245 mg/L,平均色度约为400倍,经IC厌氧处理后平均BOD5降至125 mg/L,色度降至60~80倍,再通过接触氧化和BAF滤池处理后,最终出水BOD5≤20 mg/L,色度≤50倍,满足排放要求。

5 技术经济指标

本项目为新建污水处理项目,总投资共计650万元,单位建设费约为2 500元/m3,不计折旧费,运行费用主要包括电费、药剂费、人工管理费。平均日耗电约1 350 kW·h,电费以0.9元/(kW·h)计,则需电费2.3元/m3。需加氢氧化钠、PAC和PAM药剂,费用约为0.6元/m3。日常按两班制,每班按2人计算,每天每人工资按100元计,则人工费为0.66元/m3。则运行费用合计约为3.57元/m3。

6 结论

采用IC+BCO+BAF联合工艺处理中成药废水,对废水中的有机物进行了多级生化处理,最终出水水质良好,污染物去除效果显著,出水达到《中药类制药工业水污染物排放标准》(GB 21906-2008)。该联合工艺为中成药废水的处理提供借鉴及参考。

参考文献

臭氧-水解酸化-BAF深度处理燃料乙醇废水

[J].DOI:10.11894/1005-829x.2016.36(10).024 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号