煤制气技术是将煤炭气化为合成气,用作多种具有高附加值的化工产品、液体燃料(甲醇、F-T合成燃料、二甲醇、城市煤气、氢气等)原料的技术。目前,该技术主要分为固定床、流化床和气流床3种,鲁奇加压固定床气化炉对高水分高灰分的低阶煤有很好的气化效果,其具有生产能力大、原料煤制备工艺简单、投资少、消耗低、技术成熟可靠的特点〔1〕。但鲁奇气化炉对煤化工废水处理的工序复杂,环保问题较多,排放废水水质成分复杂、污染物浓度高,含有大量的酚类、烷烃类、芳香烃类、氨氮、氰化物和有机含氮化合物等物质,具有高色度和高浊度的特点〔2〕。废水经过酚氨回收处理后,COD、总酚、总氮分别为2 000~6 000、300~800、100~300 mg/L,B/C为0.25~0.35〔3〕。

新疆某煤化工企业采用隔油-两级气浮-水解酸化-BCR工艺预处理酚氨回收废水,采用水解酸化-UASB预处理芳烃废水,采用A/O-混凝气浮-臭氧氧化-BAF-过滤-活性炭吸附的组合工艺对预处理后的混合废水进行联合处理,通过比较该企业污水处理厂的设计参数及运行状况,分析各污染物的去除效果及达标情况,以期为同类废水处理工程工艺设计及提标改造提供一定的理论基础。

1 煤化工企业概况及污水处理流程

该煤化工企业采用碎煤加压气化技术生产甲醇(90万t/a)、1,4-丁二醇(30万t/a)、燃料油(70万t/a),副产物有硫酸、焦油、粗酚、硫铵等。废水排放总量为453.2 m3/h,废水的分类、水质、水量见表1。

表1 废水水质及水量

| 废水类型 | 水量/(m3·h-1) | 氨氮/(mg·L-1) | 总氮/(mg·L-1) | COD/(mg·L-1) | BOD/(mg·L-1) | 酚/(mg·L-1) | 油/(mg·L-1) | pH |

| 酚氨回收废水 | 300 | 300 | 300 | 4 500 | 1800 | 800 | 200 | 6~7 |

| 低温甲醇废水 | 13.2 | 210~1400 | 100~700 | 5.5~7 | ||||

| 甲醇精馏废水 | 20 | 400~2 000 | 200~1 000 | 6~9 | ||||

| 1,4-正丁醇废水 | 40 | 2 000 | 1 000 | 6~9 | ||||

| 芳烃废水 | 48 | 13 000 | 6 000 | 5~7 | ||||

| 生活化验及其他废水 | 12 | 30 | 35 | 400 | 200 | 6~9 | ||

| 地面冲洗水 | 20 | 100~150 | 150~200 | 500 | 200 | 200 | 6~9 |

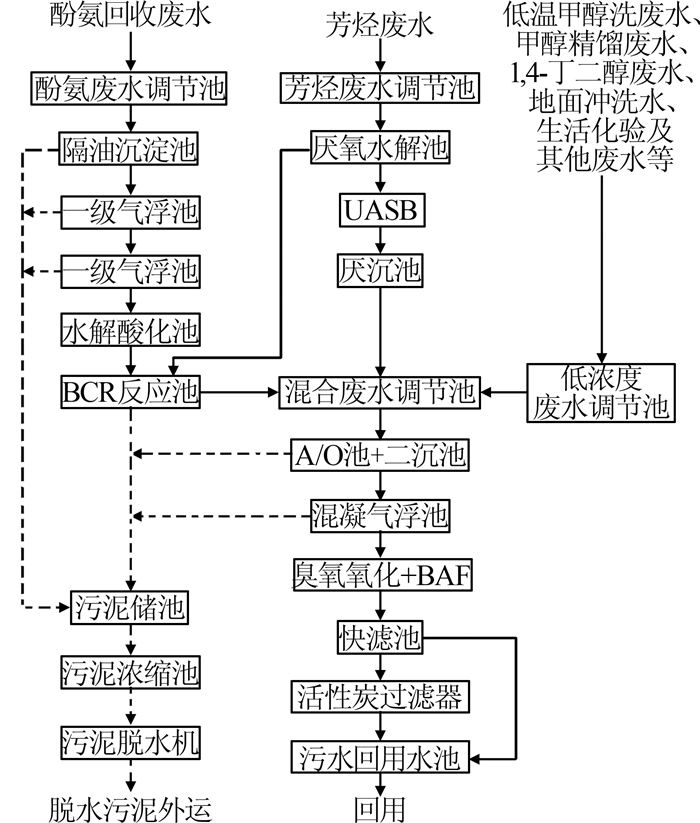

废水处理工艺流程见图1。

图1

2 污水处理工艺及各单元设计参数

2.1 酚氨回收废水预处理单元

酚氨废水调节池对酚氨回收废水进行缓冲储存,尺寸55 m×25 m×7.7 m,水力停留时间(HRT)为24 h;隔油沉淀池共4座,并联运行,单座尺寸28.3 m×7 m×76.2 m;一级气浮池共3座,并联运行,单座尺寸16 m×4.5 m×4.2 m;二级气浮池共3座,并联运行,单座尺寸为16 m×4.5 m×4 m;水解酸化池共2座,并联运行,设计采用折流式水解酸化污泥床,单座尺寸37.5 m×26.6 m×8.3 m,池内挂载生物填料,HRT=40 h。

BCR工艺是一种采用高效脱氮分批次多循环活性污泥法的技术〔6〕,采用分批次多循环运行周期:(进水→曝气→搅拌)→(曝气→搅拌)→(曝气→搅拌)→重复多次(曝气→搅拌)步骤→沉淀→滗水→闲置,相比于传统生物脱氮需要大比例的硝化液回流,能够充分利用原水中的有机物作为反硝化的碳源,有效节省碱度和碳源的投加,降低系统运行成本,同时可根据排污状况自由调整运行周期。BCR反应池共4座,并联运行,单座尺寸80 m×22 m×9 m,HRT=140 h。每座BCR反应池配套16台充氧效率高、免维护的碟式射流曝气器。

2.2 芳烃废水预处理单元

芳烃废水中含有高浓度的有机酸、醇类、酮类等,采用水解酸化-UASB对该废水中的有机物进行预降解,降低后续处理系统的处理负荷。采用1座厌氧水解池,尺寸15.5 m×6.2 m×8.65 m,池内挂载生物填料,HRT=16 h。采用6座UASB厌氧反应池,并联运行,单座尺寸10.5 m×5.5 m×8.65 m,HRT=56 h。每座UASB厌氧反应池配有1套布水系统、三相分离器、收水系统和循环系统。UASB设计跨越管线至BCR反应池,补充反硝化所需的碳源。

2.3 综合生物处理单元

经过预处理后的酚氨回收废水、芳烃废水与低温甲醇废水、甲醇精馏废水、1,4-丁二醇废水、生活化验废水及其他废水等在混合污水调节池内调节水质水量,然后提升进入A/O反应池。混合废水调节池尺寸25 m×7 m×7.7 m,HRT=2 h。

A/O反应池,4座,并联运行,单座尺寸70 m×15 m×7.5 m,池内挂载生物填料,HRT=48 h(A:O=1:2.5),硝化液回流比200%。运行时污泥质量浓度维持在2 000~4 000 mg/L,A段DO≤0.2 mg/L,O段DO为2~4 mg/L。

2.4 深度处理单元

(1)混凝气浮池,2座,并联运行,单座尺寸20 m×7 m×4.35 m,配有PAC加药装置、PAM加药装置各1套。

(2)臭氧氧化池,1座,尺寸25 m×8 m×6.5 m,HRT=2 h。配套3台12 kg/h氧气源臭氧发生器,2用1备。

(3)BAF池,8座,并联运行,单座尺寸6 m×6 m×6 m,HRT=1.5 h,池内填装火山岩、陶粒等填料,填料高度2.5 m。

(4)快滤池,8座,并联运行,单座尺寸6 m×4 m×5.6 m,滤速6.25 m/h,滤料填装高度1.2 m。

(5)活性炭过滤器,6台,并联运行,单台尺寸D 3.2 m×5 m,滤速12.5 m/h,活性炭填装高度1.5 m。活性炭过滤器设计跨越管线,正常运行时快滤池出水直接至回用水池。

2.5 污泥脱水单元

气浮池产生的浮渣、BCR和A/O反应池产生的剩余污泥经收集后汇入污泥储池,然后送入污泥浓缩池进行浓缩处理。污泥浓缩池共两座,并联运行,单座尺寸D 9 m×5.5 m,固体负荷为45 kg/(m2·d)。合计绝干污泥量为5 580 kg/d,采用2台处理量为32 m3/h带式压滤机进行污泥脱水,脱水污泥含水率≤85%,运行周期为8 h。

3 运行效果

污水处理厂满负荷运行后,2018年4~6月期间进行了连续取样分析,采样点为各处理单元中的主要工艺,测定具体指标为COD、氨氮、总氮、酚。

3.1 酚氨回收废水预处理单元的运行效果

3.2 综合生物处理及深度处理单元的运行效果

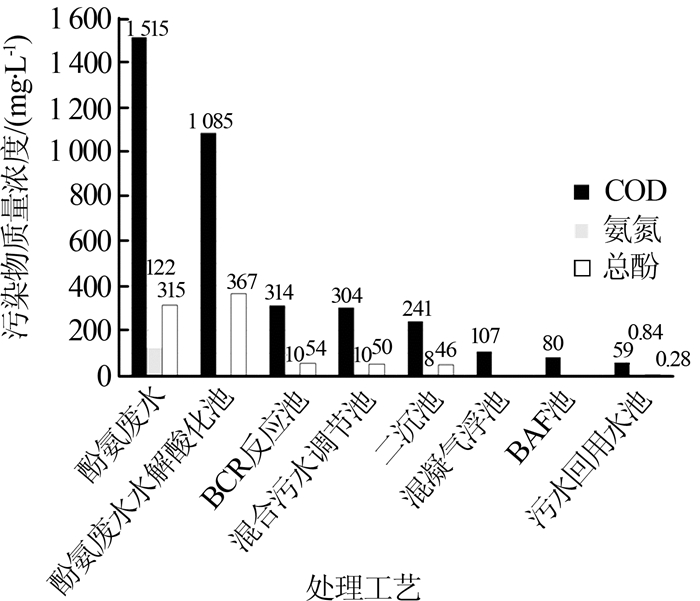

考察综合生物处理及深度处理单元对COD、氨氮的处理效果,结果表明,混合废水的COD、氨氮分别为173~501、3~18 mg/L,经综合生物处理及深度处理单元处理后出水COD、氨氮分别为31~100、0.1~2.9 mg/L。COD、氨氮去除率分别为61.3%~92.6%、64.3%~99.3%,基本能够达到《循环冷却水用再生水水质标准》中的水质标准要求。本工程处理工艺流程中,COD、氨氮、酚类的变化见图2。

图2

由图2可知,处理工艺流程中A/O工艺对COD的去除效果不明显,平均COD去除率仅为24.2%。经过混凝气浮-臭氧氧化-BAF-过滤-活性炭工艺处理后,最终出水平均COD、氨氮、酚类分别达到59、0.84、0.28 mg/L。综合生物及深度处理单元对COD、氨氮、酚类的去除率分别达到79.7%、90.3%、99.6%。

4 运行过程中存在问题与建议

4.1 系统中存在的主要问题

污水处理厂中A/O工艺运行效果欠佳,未能达到常规A/O工艺对COD的去除率(80%以上)〔9〕。分析原因主要是经BCR处理后酚氨回收废水中BOD浓度较低,B/C仅为0.11,可生化性极差。同时,因市场环境影响,企业内甲醇制芳烃装置生产负荷低,未能排放足量的芳烃废水,导致A/O工艺长期在低负荷条件下运行,池内丝状菌大量繁殖,造成污泥膨胀,引起二沉池泥水分离效果不佳。通过投加混凝剂后,混凝气浮的出水COD可达到107 mg/L,说明二沉池出水带泥影响了COD的检测。

本工程最终排水水质需达到《循环冷却水用再生水水质标准》中的要求,但该组合工艺对离子污染物没有去除效果,需与反渗透产水勾兑稀释离子浓度后回用,而排放废水的水质易受来水及操作等因素影响,可能会对生产设备造成损害。

4.2 对系统运行的建议

(1)进一步优化A/O工艺的运行条件,建议可减少运行系列,提高A/O工艺处理负荷,防止丝状菌过度繁殖,同时引入部分未经预处理的芳烃废水改善来水水质,新疆某煤制烯烃项目排放废水水质与本工程芳烃废水类似,采用A/O工艺对COD的去除率可达到96.2%,对氨氮的去除率达到了98.5%〔10〕。

(2)本工程氮素污染物主要来源于酚氨回收废水,经过BCR处理后废水中平均总氮为31 mg/L,远优于回用水质要求,且A/O反应池内挂载了生物填料,建议取消硝化液回流,将A/O工艺转化为水解酸化-生物接触氧化的生物膜反应器,采用兼氧-好氧组合的生物膜处理系统,具有抗冲击负荷能力强、总停留时间短、处理效果好等特点〔11〕。

(3)建议将排放废水经反渗透脱盐处理后回用,反渗透产生的浓水送至零排放系统进一步处理,可减少系统运行和环境风险〔12〕。

5 结论

(1)采用隔油-两级气浮-水解酸化-BCR的工艺预处理酚氨回收废水具有较好的预处理效果,对COD、氨氮、总氮、总酚的平均去除率分别达到79.1%、91%、82.5%、82%,出水平均COD、氨氮、总氮、总酚分别为314、10、31、54 mg/L,大幅降低了后续处理系统的运行负荷,较低的总氮浓度有利于减少零排放系统中的杂盐量。

(2)采用A/O-混凝气浮-臭氧氧化-BAF-过滤-活性炭的工艺处理混合废水,污水处理厂整体工艺流程对COD、氨氮、酚类的总去除率分别达到96.1%、99.3%、99.9%,出水平均COD、氨氮、酚类分别为59、0.84、0.28 mg/L,除离子污染物外达到《循环冷却水用再生水水质标准》(HG/T 3923-2007)中的要求。

(3)本工程中主要处理工艺为厌氧-水解-BCR-A/O-BAF的组合生物处理技术,承担了大部分有机物、氨氮、总氮的处理负荷,充分发挥了各工艺技术的运行优势,具有较高的处理效率和较低的运行成本,是鲁奇炉煤化工废水处理技术创新所在。

参考文献

煤制天然气(SNG)技术现状

[J].DOI:10.3969/j.issn.1006-6772.2011.01.009 [本文引用: 1]

煤气化技术的现状及发展趋势

[J].DOI:10.3969/j.issn.1000-8144.2014.02.001 [本文引用: 1]

煤气化废水处理技术现状及发展趋势

[J].DOI:10.3969/j.issn.1006-8759.2014.05.003 [本文引用: 1]

煤制气废水处理中试试验研究

[J].DOI:10.3969/j.issn.1001-3865.2010.08.007 [本文引用: 1]

微生物降解法处理含酚废水的研究进展

[J].DOI:10.3969/j.issn.1674-1021.2005.05.011 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号