本研究以强酸性高浓度砷铜废液为处理目标,对其采用NaHSO3还原、过滤、烘干回收As2O3;所得滤液采用铁置换回收海绵铜。通过正交试验确定了As2O3、铜回收的最佳工艺条件。在最佳工艺条件下,砷回收率达95.0%,铜回收率达98.0%。回收所得As2O3、海绵铜均达到工业原料标准,海绵铜可直接用于铜电解精炼的阳极材料。该法工艺简单、易操作、能耗低,解决了废水中铜、砷分离回收再利用的问题,既达到了资源再利用的目的,也避免了剧毒砷化物、重金属离子对环境安全的潜在威胁。该项研究可为其他含砷与金属离子混合废液的处置提供新的思路。

1 试验部分

1.1 试验试剂及仪器

仪器:ICAP7000等离子发射光谱仪,美国赛默飞;CP224C电子天平,美国奥豪斯;SZCL-2A数显智能控温磁力搅拌器,武汉科尔仪器设备有限公司;精密增力电动搅拌器,金坛市科兴仪器厂;STARTER 300 pH计,奥豪斯仪器(上海)有限公司。

试剂:NaHSO3、Ca(OH)2,天津博迪化工股份有限公司;NaOH,天津市天力化学试剂有限公司;还原铁粉,邯郸月同冶金粉末有限公司;质量分数为30%的H2O2,西陇化工有限公司。所用试剂均为分析纯。

1.2 试验废液

试验废液取某资源回收中心回收金属铼过程中产生的废水浓缩液。该废液为蓝色强酸性强腐蚀性液体,pH < 0,酸度(NaOH)为555 240 mg/L。试验废液化学成分见表1。废液中的重金属和砷含量采用等离子发射光谱仪测定。

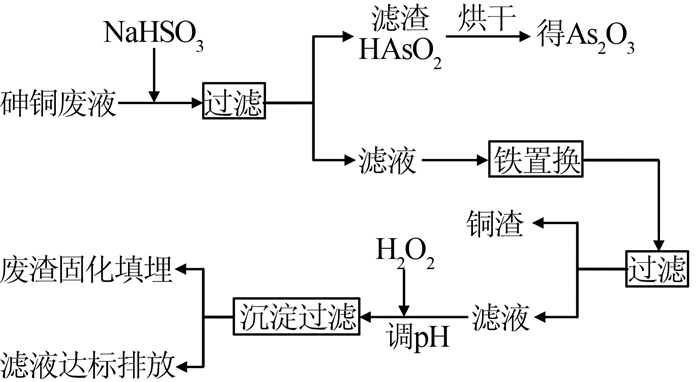

1.3 试验工艺流程

本试验为小试试验,试验工艺流程如图1所示。

图1

1.4 试验原理

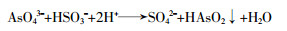

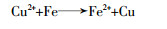

在砷铜混合废液中加入NaHSO3,主要发生如下反应:

HAsO2溶解度小,析出后易脱水得As2O3〔9〕。

1.5 试验方法

将砷铜混合废液和质量分数为37.5%的NaHSO3溶液按一定的n(As):n(NaHSO3)加入到1 L三口瓶中,在一定温度下机械搅拌反应一定时间。过滤,滤渣经洗涤、烘干得到As2O3粉末;滤液与洗液合并进入铁置换工艺。取200 mL滤液加入到500 mL三口瓶中,在机械搅拌下,加入质量分数为30%的NaOH溶液调节pH,然后按照一定的Fe过量系数(以铁的物质的量计)加入还原铁粉,在一定的温度下反应一定时间。过滤,用清水洗涤滤饼,然后用1 mol/L硫酸搅拌洗涤2 h。过滤,烘干,得铜渣。

向铁置换后的滤液中加入2.5 mL 30%的H2O2,使滤液中大量的Fe2+氧化生成Fe3+,其与滤液中剩余的微量砷反应生成砷酸铁沉淀,使砷得到进一步去除;然后用质量比为1:1的NaOH与Ca(OH)2混合溶液调节pH为8.5~9.0,去除滤液中的金属离子和SO42-。反应完成后,过滤,滤渣固化填埋处理;滤液经分析达到《污水综合排放标准》(GB 8978—1996)的标准后,直接排放。

2 结果与讨论

2.1 砷回收工艺条件选择

表2 正交试验因素和水平

| 因素 | A(反应时间/h) | B(反应温度/℃) | C〔n(As):n(NaHSO3)〕 |

| 水平1 | 1.0 | 25 | 1.00:1.00 |

| 水平2 | 1.5 | 45 | 1.00:1.10 |

| 水平3 | 2.0 | 65 | 1.00:1.20 |

表3 正交试验结果

| 编号 | A | B | C | 砷回收率/% | As2O3质量分数/% |

| 1 | 1 | 1 | 1 | 69.23 | 89.15 |

| 2 | 1 | 2 | 3 | 55.87 | 90.21 |

| 3 | 1 | 3 | 2 | 46.39 | 88.32 |

| 4 | 2 | 1 | 3 | 94.87 | 93.93 |

| 5 | 2 | 2 | 2 | 75.69 | 92.15 |

| 6 | 2 | 3 | 1 | 50.21 | 89.37 |

| 7 | 3 | 1 | 2 | 95.15 | 92.98 |

| 8 | 3 | 2 | 1 | 77.56 | 88.35 |

| 9 | 3 | 3 | 3 | 51.36 | 85.52 |

| K1 | 57.16 | 86.42 | 65.67 | ||

| K2 | 73.59 | 69.71 | 72.41 | ||

| K3 | 74.69 | 49.32 | 67.37 | ||

| R | 17.53 | 37.10 | 6.74 |

由试验结果可以看出,各因素对砷回收率的影响大小依次为反应温度>反应时间>n(As):n(NaHSO3)。其中以反应温度的影响尤为明显,因为该反应为放热反应,升高温度不利于反应产物的生成。最优工艺条件:反应时间2.0 h,反应温度25 ℃,n(As):n(NaHSO3)=1.00:1.10。

2.2 砷回收最优工艺条件的复证

在上述所得最优工艺条件下进行复证试验,结果表明,砷回收率达95.0%以上,所得As2O3质量分数达94.0%以上,达到方案预定要求。

2.3 铁置换工艺条件的选择

表4 正交试验因素及水平

| 因素 | A (初始pH) | B (铁过量系数) | C (反应温度/℃) | D (反应时间/h) |

| 水平1 | 1.5 | 1.05 | 25 | 1 |

| 水平2 | 2.0 | 1.10 | 45 | 2 |

| 水平3 | 2.5 | 1.15 | 65 | 3 |

| 水平4 | 3.0 | 1.20 | 85 | 4 |

表5 正交试验结果

| 编号 | A | B | C | D | 铜回收率/% | 铜渣中铜质量分数/% |

| 1 | 1 | 1 | 1 | 1 | 74.32 | 90.30 |

| 2 | 1 | 2 | 2 | 2 | 84.24 | 90.52 |

| 3 | 1 | 3 | 3 | 3 | 97.00 | 90.87 |

| 4 | 1 | 4 | 4 | 4 | 95.86 | 85.32 |

| 5 | 2 | 1 | 2 | 4 | 85.00 | 81.23 |

| 6 | 2 | 2 | 3 | 1 | 93.00 | 91.32 |

| 7 | 2 | 3 | 4 | 2 | 98.52 | 87.33 |

| 8 | 2 | 4 | 1 | 3 | 85.15 | 85.35 |

| 9 | 3 | 1 | 3 | 2 | 80.96 | 92.12 |

| 10 | 3 | 2 | 4 | 3 | 93.25 | 88.90 |

| 11 | 3 | 3 | 1 | 1 | 84.68 | 90.00 |

| 12 | 3 | 4 | 2 | 4 | 83.65 | 86.25 |

| 13 | 4 | 1 | 4 | 3 | 81.00 | 86.15 |

| 14 | 4 | 2 | 1 | 4 | 82.96 | 91.20 |

| 15 | 4 | 3 | 2 | 1 | 89.00 | 90.25 |

| 16 | 4 | 4 | 3 | 2 | 98.50 | 86.77 |

| K1 | 87.86 | 80.32 | 81.78 | 85.25 | ||

| K2 | 90.42 | 88.36 | 85.47 | 90.56 | ||

| K3 | 85.64 | 92.30 | 92.37 | 89.10 | ||

| K4 | 87.87 | 90.79 | 92.16 | 86.87 | ||

| R | 4.78 | 11.98 | 10.59 | 5.31 |

由试验结果可以看出,各因素对铜回收率的影响大小依次为Fe过量系数>反应温度>反应时间>初始pH。最优工艺条件:初始pH 2.0,Fe过量系数1.15,反应温度65 ℃,反应时间2 h。

2.4 铁置换最优工艺条件的复证

在上述最优工艺条件下进行复证试验,结果表明,铜回收率达到98.0%以上,铜渣中铜的质量分数达90.5%以上,且稳定性良好,达到方案预定要求。

2.5 回收砷铜后的废液的处理

按试验方法对铁置换后的滤液进行处理,结果见表6。

由表6可知,铁置换后的滤液经处理后,出水水质达到《污水综合排放标准》(GB 8978—1996)的标准,可直接排放。所得滤渣经固化后填埋处理。

3 结论

从强酸性高浓度砷铜废液中回收As2O3的最优工艺条件:反应温度25 ℃,反应时间2.0 h,n(As):n(NaHSO3)=1.00:1.10。在此条件下,砷回收率达95.0%,所得As2O3质量分数达94.0%。铁置换回收铜的最优工艺条件:初始pH 2.0,Fe过量系数1.15,反应温度65 ℃,反应时间2 h。在此条件下,铜回收率达98.0%,所得铜渣中铜的质量分数达90.5%。回收所得As2O3、铜渣均已达到工业原料标准。回收砷铜后的废液经后续处理后,达到《污水综合排放标准》(GB 8978—1996)的标准,可直接排放。

参考文献

含砷废水处理研究进展

[J].DOI:10.3969/j.issn.1005-829X.2012.02.003 [本文引用: 1]

中国化工废渣污染现状及资源化途径

[J].DOI:10.3321/j.issn:1000-6613.2006.09.003

Arsenic recovery from water containing arsenite and arsenate ions by hydrothermal mineralization

[J].

有色冶金工业含砷物料的处理及利用现状

[J].DOI:10.3969/j.issn.1003-5540.2004.06.004

电解法处理电镀废水的研究进展

[J].DOI:10.3969/j.issn.1008-9500.2017.09.030

津公网安备 12010602120337号

津公网安备 12010602120337号