对于石油石化行业,多数要求废水处理后应达到《炼化企业节水减排考核指标与回用水质控制指标》(Q/SH 0104—2007),或《污水综合排放标准》(GB 8978—1996)要求,其中氨氮高限为10 mg/L。

针对天然气气田采出水和页岩气压裂返排液(以下简称天然气和页岩气开采废水)成分复杂、氨氮含量高的特性,笔者及所在课题组对氨氮的去除方式进行了试验探究,形成了新型脱氨氮装置〔10〕,且进行了中试试验,脱氨氮效果好,为后段脱盐奠定了良好的条件,并为下一步这两种水体处理的可行性研究及工程化应用提供了参考。

1 试验部分

1.1 试验用水

试验用水分别采自采气厂污水站、天然气气田水、页岩气压裂返排液3种水体,几种水体硬度较高,pH呈弱碱性,氨氮在100 mg/L以内,含盐量较高,水质情况见表1。

表1 试验用水水质

| 试验用水 | Ca2+ | Mg2+ | Cl- | COD | 氨氮 | pH | TDS |

| 某采气厂污水处理站水样 | 966 | 135 | 6 980 | 1 033 | 83 | 8.45 | 12 870 |

| 川北某地气田水 | 1 400 | 5 | 21 610 | 898 | 72 | 9.14 | 38 270 |

| 川南某地页岩气压裂返排液 | 422 | 10 | 12 750 | 419 | 46 | 7.87 | 23 540 |

注:除pH外,各项目单位均为mg/L。

1.2 工艺流程

一般情况下,对于含盐量较低的中低浓度氨氮废水若采用生化处理方式,效果好且成本较低。但对于天然气和页岩气开采废水而言,其含盐量高,生化处理菌种选择难,无法达到良好的处理效果,因此需考虑其他处理方式。

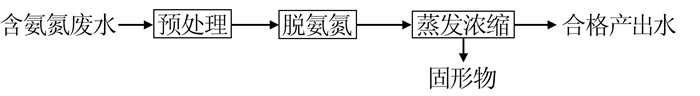

氨属易挥发物质。基于氨与水分子相对挥发度的差异,通过氨-水的气液平衡计算,在脱氨塔内使氨氮以氨分子的形式从水中分离,在精馏段内氨气及水蒸气与来自塔顶回流的浓氨水逆流接触,氨浓度进一步提高,然后以氨水或液氨的形式在塔顶冷凝器与水蒸气一起冷凝为高浓度氨水,后期集中处理;塔底则得到低氨氮含量的处理出水,从而达到脱氨氮的目的。据此,课题组设计了一套脱氨氮中试装置,并在此装置上进行条件试验,试验流程如图1所示。

图1

2 结果与讨论

2.1 探试试验

取川北某地气田水,升至一定温度后泵入脱氨氮装置,达到稳定后连续进料,加热一定时间后停止运行,分别收集顶部冷凝液和底部脱氨氮液,并送样分析检测,结果见表2。

表2 探试试验主要成分检测结果

| 水样 | Cl-/(mg.L-1) | 氨氮/(mg.L-1) | pH |

| 原水 | 21 610 | 72 | 9.14 |

| 顶部冷凝液 | 20 | 775 | 10.32 |

| 底部脱氨氮液 | 22 480 | 18 | 8.34 |

试验中发现,顶部冷凝液有较强的刺鼻性气味,底部脱氨氮液无异味。

从表2及进出料平衡计算可以得出:(1)通过预蒸发,氨氮几乎都进入顶部冷凝液中,底部脱氨氮液的氨氮仅余18 mg/L,表明此工艺分离氨氮可行。(2)低浓度的底部脱氨氮液体积占比95%以上,顶部冷凝液仅占进料总量的5%左右,这样只需处理或回收顶部冷凝液,即可实现废水的减量化。(3)若调整相关工艺参数,对装置和操作控制进一步优化,底部脱氨氮液的氨氮含量还将继续降低,顶部冷凝液量也将继续减少,下一步拟调整相关参数进行条件试验。

2.2 脱氨氮条件试验

因探试试验未进行预处理,根据氨的易挥发特性,若将废水调至碱性,氨氮去除效果会更好;同时,回流比对氨氮的去除影响也较大。因此,下一步选取预处理不同pH、不同回流比进行条件试验;确定控制条件后,分别进行了3种水体的氨氮去除试验,以了解去除效果。因污水处理站水样氨氮含量最高,故首先选取此水样进行条件试验。

2.2.1 不同pH条件试验

取某采气厂污水处理站水样,加碱分别调节至不同pH,加入絮凝剂,絮凝澄清后取上清液作为试验原料,固定回流比为30:1,试验结果见表3。

表3 不同pH条件试验结果

| pH调节值 | 水样 | Cl-/(mg.L-1) | 氨氮/(mg.L-1) | pH |

| 8.5 | 原水 | 6 910 | 79 | 8.45 |

| 顶部冷凝液 | 8 | 740 | 9.74 | |

| 底部脱氨氮液 | 7 210 | 26 | 6.23 | |

| 10 | 原水 | 6 940 | 69 | 10.04 |

| 顶部冷凝液 | 23 | 1 097 | 10.90 | |

| 底部脱氨氮液 | 7 250 | 0.4 | 9.25 | |

| 11 | 原水 | 7 020 | 73 | 11.14 |

| 顶部冷凝液 | 15 | 1 188 | 10.97 | |

| 底部脱氨氮液 | 7 170 | 0.1 | 11.08 |

从表3可以看出:(1)原水调节pH至10以上,底部脱氨氮液中几乎不含氨氮,而未调pH(8.5)的原水底部脱氨氮液中还残留26 mg/L的氨氮,去除效果较差。这表明调高原水pH可提高氨氮气化率,形成顶部高浓度冷凝液,pH越高越有利于对氨氮的去除。但也要注意到,因原水中Ca2+含量亦较高,pH较高时若不去除Ca2+,后期易引起结垢。故预处理过程中需加入纯碱去除Ca2+,以保证后段工况条件,避免设备结垢。(2)pH调至10以上,氨氮去除率可达95%以上。

结合脱氨氮效果和药剂成本等综合因素,确定原水pH调节至10左右为宜。

2.2.2 不同回流比条件试验

取采气厂污水处理站水样,加碱调节pH至10左右,固定其他控制参数,分别调节装置不同回流比进行条件试验,结果见表4。

表4 不同操作回流比试验结果

| 回流比 | 水样 | Cl-/(mg.L-1) | 氨氮/(mg.L-1) | pH |

| 30:1 | 原水 | 6 770 | 75 | 10.10 |

| 顶部冷凝液 | 10 | 1 215 | 10.40 | |

| 底部脱氨氮液 | 7 130 | 1.4 | 10.01 | |

| 20:1 | 原水 | 6 820 | 69 | 10.14 |

| 顶部冷凝液 | 12 | 851 | 10.27 | |

| 底部脱氨氮液 | 6 840 | 0.2 | 10.09 |

回流比升高意味着顶部冷凝液的占比降低,水的收率提高,更有利于废水的减量化。同时由表4可以看出,回流比升高时,顶部冷凝液的氨氮浓度更高,表明增加回流比有利于提高顶部冷凝液中氨氮含量,利于提浓操作。因此选取适宜的回流比控制参数为30:1。

2.2.3 不同水体条件试验

为验证此装置对于不同水体的适应性,确定pH和回流比后,进行了3种水体脱氨氮对比试验,结果见表5。

表5 3种水体脱氨氮对比试验结果

| 水样 | Cl-/(mg.L-1) | 氨氮/(mg.L-1) | pH | |

| 某采气厂污水处理站水样 | 预处理水样 | 6 840 | 73 | 10.04 |

| 顶部冷凝液 | 23 | 998 | 10.90 | |

| 底部脱氨氮液 | 7 150 | 1.4 | 9.25 | |

| 川北某地气田水 | 预处理水样 | 21 570 | 69 | 10.27 |

| 顶部冷凝液 | 25 | 1 029 | 10.81 | |

| 底部脱氨氮液 | 21 010 | 2 | 8.72 | |

| 川南某地页岩气压裂返排液 | 预处理水样 | 12 830 | 38 | 9.97 |

| 顶部冷凝液 | 14 | 503 | 10.30 | |

| 底部脱氨氮液 | 13 690 | 0.5 | 8.21 | |

由表5可以得出:

(1)3种水体顶部冷凝液氨氮含量高,底部脱氨氮液氨氮含量极低,氨氮去除率均高达97%以上,脱氨氮效果理想,充分验证了前面条件试验结果。

(2)3种水体虽特性不同,污染物含量不同,但脱氨氮试验趋势一致,表明此脱氨氮设备能适用于多种水体,适用性广泛。

故对于天然气气田水和页岩气压裂返排液等多种高含盐废水的氨氮去除,可采用此脱氨氮方法及装置。

2.3 蒸发试验

废水经脱氨氮工序后,所得脱氨氮液中氨氮含量已极低,为了确保下一步蒸发冷凝水氨氮含量达标,取污水处理站脱氨氮液进行蒸发试验,并分别取蒸发冷凝液和母液分析检测,掌握蒸发冷凝水中氨氮含量情况,结果见表6。

表6 脱氨氮液继续蒸发结果

| 水样 | Cl-/(mg.L-1) | 氨氮/(mg.L-1) | pH |

| 脱氨氮液 | 7 150 | 1.4 | 9.25 |

| 脱氨氮液蒸发冷凝液 | 7 | 1.5 | 9.82 |

| 脱氨氮液蒸发母液 | 24 330 | 未检出 | 6.11 |

由表6可以看出,脱氨氮液继续蒸发,氨氮已完全去除,蒸发母液中无氨氮,所得蒸发冷凝液达标。进一步验证了废水蒸发前段脱氨氮工艺的可行性,保证了蒸发冷凝水的回用或达标排放。

2.4 工程化应用

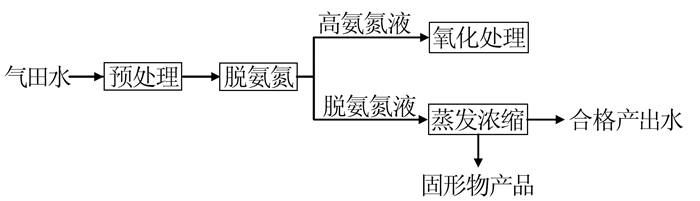

根据试验结果,此工艺及装置可应用于高含盐废水脱氨氮工程化。工程人员设计了日处理气田水360 m3的脱氨氮装置,已于2017年初应用于中石化川东北某气田水处理工程,工艺流程见图2。

图2

原水经预处理去除部分无机杂质后,澄清液进入脱氨系统。通过脱氨氮系统,可将95%以上的氨氮从原水中蒸出,形成高浓度氨水,进一步通过高级氧化处理可分解为N2和H2O等无害物质;底部脱氨氮液则进入蒸发器继续蒸发浓缩,得到合格产出水,同时得到氯化钠固形物产品。

该装置目前已运行2 a多,脱氨氮效果良好。

3 结论

(1)设计的脱氨氮工艺及装置可以有效去除天然气和页岩气开采废水中的氨氮,实现废水减量化,氨氮去除率可达95%以上。

(2)脱氨氮工艺中原水pH越高,越有利于提高氨氮的去除率;回流比越高,越有利于提高顶部冷凝液中的浓度,降低氨氮残留。针对天然气和页岩气开采废水,适宜的控制条件为:预处理pH为10左右,回流比控制在30:1,顶部冷凝液出水量控制在5%以内。

(3)设计的脱氨氮工艺及装置可大幅降低底部脱氨氮液中氨氮含量,为后续蒸发提供了条件保障,保证了产品水的达标。

(4)设计的脱氨氮工艺及装置对水体选择性低,可用于多种水体,具有广泛的适用性,可推广应用于各种高含盐含氨氮的废水处理。

(5)对高浓度氨水的处理还可进一步研究,实现成本更优化。

参考文献

气田水中有机物的特性和处理方法

[J].DOI:10.3969/j.issn.1005-3158.2004.01.009 [本文引用: 1]

页岩气开发过程中的压裂用水处理工艺进展

[J].DOI:10.3969/j.issn.1673-4076.2014.05.142 [本文引用: 1]

高效吹脱法+折点氯化法处理高氨氮废水

[J].DOI:10.3969/j.issn.1000-3770.2013.08.033 [本文引用: 1]

天然气开采废水处理技术综述

[J].DOI:10.3969/j.issn.1005-3158.2016.04.016 [本文引用: 1]

生化法处理皂素生产废水脱除氨氮的研究

[J].DOI:10.3969/j.issn.1672-5425.2005.09.008 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号