天津某焊条厂是国际大型焊材企业,生产经营七大类电焊条和各类焊材共200多个品种。焊材广泛应用于船舶、压力容器、桥梁、化工、冶金等各类机械制造领域。但在焊材产品的生产过程中会产生大量的乳化废液。目前,该企业对乳化废液的处理主要是将废液用清水稀释4倍后,通过投加大量的破乳剂进行破乳,然后经砂滤和炭滤处理达标排放。尽管化学破乳法设备投资较小、工艺简单,但是,破乳剂投加成本较高,且产生的油污污泥较多,形成二次污染。而大量的危废污泥处理成本较高,使得企业负担增加。基于生化处理法能够减少二次污染、降低污泥产生量、减少运行成本的特点,企业将乳化废液、生活废水和含盐较高的油压废水絮凝沉淀出水进行混合,通过生物强化+水解酸化+接触氧化+MBR+炭滤+消毒组合工艺对混合废水进行处理。运行结果表明,处理出水稳定达到《城市污水再生利用景观环境用水水质》(GB/T 18921—2002)的标准,出水部分回用到生产工艺中,其余回用于厂区景观水体。本工艺的特点是将投加大量药剂的化学破乳改为生物强化破乳,减少了二次污染,降低了运行成本。

1 废水来源及排放标准

天津某焊条厂废水主要来自焊材制作过程中产生的含盐较高的油压废水、乳化废液以及厂区生活废水,废水水质见表1。

表1 废水水质

| 项目 | 水量/(t·d-1) | COD/(mg·L-1) | NH3-N /(mg·L-1) | TDS/(g·L-1) | SS/(mg·L-1) | 总磷/(mg·L-1) | SiO2/(mg·L-1) | pH |

| 油压废水 | 4 | 3 420 | 1.95 | 26 500 | 4 740 | 1.05 | 9 060 | 10~11 |

| 乳化废液 | 4 | 19 500 | 0.103 | 4 240 | 6 450 | 30.1 | 16.2 | 10~11 |

| 生活废水 | 20 | 500 | 30 | 2 100 | 300 | 4.5 | — | 6~8 |

处理出水水质需达到《城市污水再生利用景观环境用水水质》(GB/T 18921— 2002)的标准,如表2所示。

2 工艺流程设计

该企业在生产中除了产生大量乳化废液外,还产生含大量无机盐的油压废水。而且,该油压废水在生产工艺中也是反复使用,导致废水盐浓度较高,因此需对其进行絮凝沉淀预处理,以去除废水中大量的硅酸盐和部分COD。经预处理的油压废水与生活废水及乳化废液混合形成综合废水。

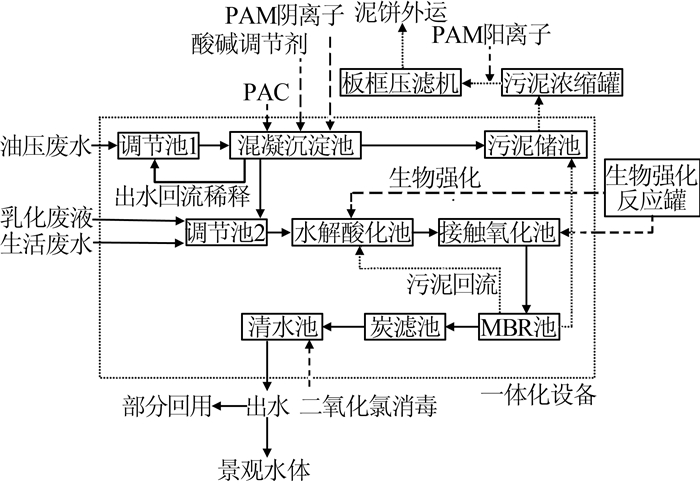

综合废水通过投加微生物菌制剂进行生物强化处理。首先向水解酸化池中投加乳化菌制剂,对其中难溶于水的废乳化液进行微生物乳化处理,同时将溶于水中的难生物降解有机物转变为易生物降解的有机物,提高废水的可生化性。水解酸化池出水进入接触氧化+MBR池进行好氧处理。向接触氧化池中投加石油降解菌制剂,由于接触氧化池内填料和MBR膜的存在,能够有效截留高效微生物,使废水中生物量加大,可加快对有机污染物的降解。MBR出水通过炭滤池吸附过滤后进入清水池,经过次氯酸钠消毒后,部分废水回用于生产工艺,其余废水用于绿化和厂区景观水体。

生物强化+水解酸化+接触氧化+MBR+炭滤+消毒组合工艺采用一体化处理系统,一体化设备整体尺寸长×宽×高为17 m×2.5 m×4.5 m,有效高度4 m。工艺流程见图1。

图1

3 主要构筑物及设备

3.1 预处理混凝反应单元

由于油压废水经过多次重复使用后,盐浓度较高,需对油压废水进行预处理。油压废水首先进入调节池1,向其中加入4倍的水进行稀释,稀释后水量为16 t/d。预处理时间设置为8 h/d,按照2 m3/h进行预处理。调节池1有效容积20 m3。混凝沉淀反应池为矩形池,碳钢内衬玻璃钢防腐,长×宽×高为1.2 m×1 m×4.5 m。PAC投加量为100 mg/L,PAM投加量为5 mg/L,反应时间15~20 min,搅拌速度控制在30 r/min左右(完全反应又不破坏絮体),沉淀池停留时间为2 h。预处理后的油压废水部分回流到调节池1进行下一轮稀释,其余排入调节池2。设加药装置4套,包括酸碱加药装置各1套,PAC加药装置1套,PAM加药装置1套。

3.2 调节池2

调节池2为矩形池,碳钢内衬玻璃钢防腐,有效容积40 m3,停留时间1 d。水力流动为推流式,有利于废水混合均匀。设置提升泵2台,1用1备,Q=5 m3/h,H=7 m,N=0.37 kW;并设有液位浮球自动控制泵的启停。

3.3 生物强化反应罐

3.4 水解酸化池

水解酸化池为矩形池,1座,碳钢内衬玻璃钢防腐,有效容积15 m3,停留时间10 h。池体内部设有填料,在填料上附着微生物降解菌,以增加池内微生物浓度,利于废水中有机物的降解。池体底部设有穿孔曝气管,气水比设置为8:1。

3.5 接触氧化+MBR池

接触氧化+MBR池为矩形池,1座,碳钢内衬玻璃钢防腐,有效容积40 m3,停留时间32 h。池体底部设有曝气盘24套,气水比15:1。池体一端放置25 m3聚氨酯填料,另一端放置MBR膜。膜材质为PVDF,1组含8片膜,每片膜15 m2,膜通量15 L/(m2·h)。设置膜自吸泵2台,1用1备,Q=5 m3/h,H=7 m,N=0.37 kW;并设有液位浮球自动控制泵的启停。

3.6 炭滤池

炭滤池为矩形池,1座,碳钢内衬玻璃钢防腐,尺寸长×宽×高为1 m×2.5 m×4.5 m,有效容积10 m3。炭层厚度1.8 m,接触时间30 min,支撑高度0.5 m,炭层上水深1.7 m,保护高度0.5 m,有效高度4.2 m。该池为底部进水,上部出水,上部设有出水堰板,底部带有反冲洗系统,反冲洗流量为进水流量的4~5倍。中间设有活性炭填料,为椰壳活性炭,柱状,直径4 mm,高1 cm,并有支撑。设置反冲洗泵2台,1用1备,Q=10 m3/h,H=10 m,N=1.5 kW。

3.7 清水池

清水池为矩形池,1座,碳钢内衬玻璃钢防腐,有效容积30 m3,停留时间24 h。采用次氯酸钠进行消毒处理。设置提升泵2台,1用1备,Q=5 m3/h,H=7 m,N=0.37 kW;并设有液位浮球自动控制泵的启停。

3.8 污泥储池

污泥储池为矩形池,1座,碳钢内衬玻璃钢防腐,有效池容15 m3。污泥由污泥泵抽出后进入污泥储池,浓缩污泥经过污泥罐加药脱水后,再经隔膜泵压滤机脱水为泥饼外运。

3.9 其他

综合设备间内有加药系统6套,污泥罐1套,气动隔膜泵2台(1用1备),板框压滤机1套,就地电控1套。配电控制室内设有电控柜1套。风机房内有罗茨风机3台,2用1备,Q=1.05 m3/min,P=53.9 kPa,N=2.2 kW。

4 系统运行情况

本污水处理设施正式运行后,系统出水水质稳定达到排放标准。

4.1 预处理工艺

废水预处理可以进行间歇处理。废水经过预处理后,盐度大幅度降低,同时COD和氨氮也有所降低。预处理后油压废水及其进入废水综合调节池后形成的综合废水的水质见表3。

表3 预处理单元效果及综合废水水质

| 项目 | 水量/(t·d-1) | COD/(mg·L-1) | 氨氮/(mg·L-1) | TDS/(g·L-1) | SS/(mg·L-1) | 总磷/(mg·L-1) | SiO2/(mg·L-1) | pH |

| 预处理后油压废水 | 4 | 117 | 0.435 | 1 100 | 100 | 0.23 | 8.2 | 6~8 |

| 综合废水 | 28 | 3 124 | 21.51 | 2 263 | 1 200 | 7.55 | 3.49 | 6~8 |

4.2 废水处理工艺

各处理单元的处理效果见表4。

表4

各处理单元的处理效果

| 项目 | COD | 氨氮 | 总磷 | SS |

| 综合进水 | 3 124 | 21.51 | 7.55 | 1 200 |

| 水解酸化出水 | 2 052.5 | 15.31 | 4.62 | 900 |

| 接触氧化出水 | 104.5 | 1.98 | 0.56 | 600 |

| MBR出水 | < 60 | < 2 | < 1 | < 10 |

| 炭滤出水 | < 40 | < 2 | < 1 | < 10 |

由表4可知,水解酸化、接触氧化、MBR单元的COD降解率分别达到34.3%、94.9%和43.5%。由于炭滤池系统对有机物、SS等均具有非常理想的去除效果,MBR出水经炭滤池处理后,出水COD稳定在40 mg/L以下,最终处理出水水质达到《城市污水再生利用景观环境用水水质》(GB/T 18921—2002)的标准。

4.3 经济分析

工艺改造前后的处理费用见表5。

表5 工艺改造前后处理费用

| 项目 | 水量/(t·d-1) | 破乳剂/(元·d-1) | 电费/(元·d-1) | 菌制剂/(元·d-1) | 费用总计/(元·d-1) |

| 改造前 | 4 | 3 840 | 0.2 | 0 | 3 840.2 |

| 改造后 | 28 | 0 | 2.2 | 0.1 | 2.3 |

由表5可知,不计设备折旧费、人工费和污泥处理费,改造后整个工艺运行费用比改造前每天节约3 837.9元。对改造后工艺的处理出水进行回用,一者可以降低生产使用水的成本,二者可以节约水资源,使资源得到循环利用,减少了环境污染,提高了社会和经济效益。

津公网安备 12010602120337号

津公网安备 12010602120337号