本研究针对北京某CASS工艺污水处理厂存在的出水TN和TP不达标的问题,采用BioWin对该污水厂进行模拟和诊断,并提出优化改造方案,以期对其他污水处理厂的优化改造提供方法指导和经验借鉴。

1 工程概况

1.1 污水处理厂概况

该污水处理厂位于北京某郊区,处理对象为周边小区居民的生活污水和部分企业自行处理已达标(三级标准)的工业污水。一期工程占地16 533 m2,设计规模为0.8万m3/d。

污水处理厂出水水质达到一级B标准,设计的进、出水水质如表1所示。

1.2 工艺流程

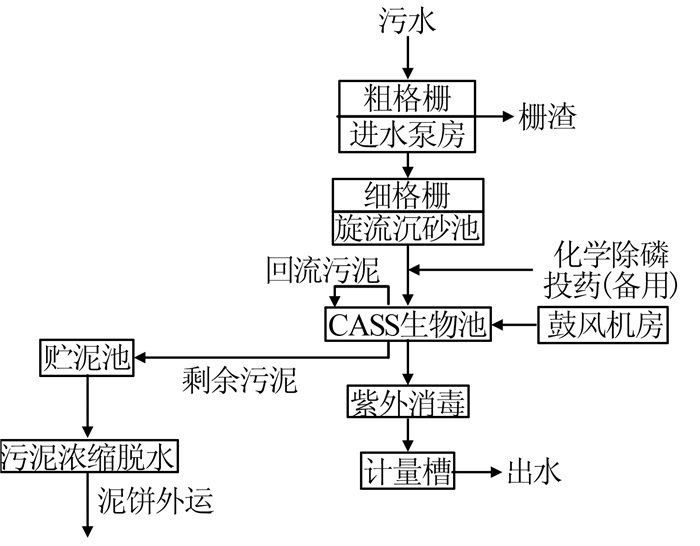

采用CASS工艺处理污水,构筑物包括:粗格栅、进水泵房、细格栅、旋流沉砂池、CASS生物池、紫外消毒渠、加药间、配电室、鼓风机房、贮泥池及脱水机房等。

污水首先进入粗格栅去除大颗粒悬浮物,然后通过进水泵房进入细格栅,进入旋流沉砂池,去除密度较大的泥沙。经过预处理后的污水均匀分配到4个CASS池(1#、2#、3#、4#)。污水生物处理过程设计周期为6×4 h循环,即每天有6个运行周期,每个周期50 min进水, 130 min曝气, 20 min沉淀, 40 min滗水, 4组池子交替运行,处理出水经紫外消毒后排出。剩余污泥排至贮泥池,污泥经脱水处理,含水率约80%的泥饼外运处置。

污水处理工艺流程如图1所示。

图1

2 工艺模拟

2.1 概化模型建立

该污水处理厂的概化模型主要针对二级处理阶段,省略了预处理中的粗格栅、细格栅和后续污泥处理阶段。由于4组CASS池的基本流程一样,本次只对其中一组池子进行模拟。

2.2 进水特征组分

该污水处理厂处理工艺为4组处理构筑物均分流量,并联运行,总日均处理水量为8 000 m3,虽然每天有少量波动,但影响不大。根据污水处理厂提供的2017年部分水质监测数据,同时现场取样测定,得到该污水处理厂的实际进水水质数据,如表2所示。其他参数按模型默认的参数设定。

表2 污水处理厂现工艺进水水质(2017.9.11-2017.9.21)

| 项目 | 设定值 |

| 流量/(m3·d-1) | 8000 |

| 总COD/(mg·L-1) | 207.22 |

| 总凯氏氮TKN/(mg·L-1) | 50.8 |

| 总磷/(mg·L-1) | 6.74 |

| 硝酸盐氮/(mg·L-1) | 0.133 |

| 碱度(以CaCO3计)/(mg·L-1) | 719 |

| 无机悬浮固体ISS/(mg·L-1) | 38.22 |

| 钙/(mg·L-1) | 82.99 |

| 镁/(mg·L-1) | 34.87 |

| pH | 7.81 |

为使模型中的进水数据更加接近实际工艺,对该污水处理厂进行为期9 d的取样,测定实际进水水质情况。用Specifier(settled)程序进行相关数据计算,结果如表3所示。

表3

该污水处理厂特征进水组分

| 日期 | CODeff, f | CODinf, f | CODinf, FF | BODinf | BODinf, f |

| 2017.9.11 | 20 | 103 | 82 | 126 | 22.4 |

| 2017.9.12 | 18 | 94 | 64 | 82.1 | 20.1 |

| 2017.9.13 | 28 | 93 | 62 | 55.7 | 20.1 |

| 2017.9.14 | 26 | 56 | 34 | 41.4 | 12.2 |

| 2017.9.15 | 28 | 68 | 41 | 42.1 | 14.5 |

| 2017.9.18 | 20 | 113 | 78 | 50.3 | 26 |

| 2017.9.19 | 22 | 86 | 29 | 45 | 18.8 |

| 2017.9.20 | 43 | 131 | 96 | 53 | 28.8 |

| 2017.9.21 | 40 | 100 | 82 | 54.4 | 22.4 |

注:CODeff, f为effluent filtrated COD, CODinf, f为influent filtrated COD, CODinf, FF为influent FF COD, BODinf为influent BOD5, BODinf, f为influent filtrated BOD5。

根据表3数据计算模型相关参数,如Fus、Fbs、Fax、Fna、Fpo4、Fzbh和Fxsp等,并将计算结果与实际测试结果的匹配情况进行调整,达到匹配情况最优。

3 模拟运行及模型校正

概化模型建好之后,对该模型进行模拟运行。根据污水处理厂实际出水水质和运行参数对模型进行校正,最大限度地使模型符合污水处理厂的真实情况。该污水处理厂2017年9月实际出水为COD 47.95 mg/L、SS 19.33 mg/L、NH3-N 19.35 mg/L、TN 29.16 mg/L、TP 2.01 mg/L。

该污水处理厂存在的主要问题是出水TN、TP和氨氮超标。

3.1 动态模拟

将上述测定的污水组成和构筑物等参数输入BioWin模拟软件,进行动态模拟运行,根据模拟结果与实际出水结果的拟合情况对模型参数进行调整。以上述水质为种子值,首次模拟利用模拟软件中的缺省值进行模拟,运行60 d,模拟结果如表4所示。

表4

首次模拟出水结果

| 项目 | COD | SS | NH3-N | TN | TP |

| 实际值 | 47.95 | 19.33 | 19.35 | 29.16 | 2.01 |

| 首次模拟值 | 45.34 | 17.27 | 1.02 | 36.45 | 5.08 |

从表4可见,出水中COD的模拟值与实测值较为接近,其他项目与实际值均相差较大,尤其是出水TN、TP和氨氮。需对模型默认部分参数进行调整,使模拟结果能最大限度地反映污水厂实际情况。

3.2 模型校正

表6

模型参数校正后模拟出水结果

| 项目 | COD | SS | NH3-N | TN | TP |

| 实际值 | 47.95 | 19.33 | 19.35 | 29.16 | 2.01 |

| 调整后模拟值 | 46.72 | 17.96 | 18.96 | 31.66 | 2.03 |

根据概化模型、构筑物尺寸、工艺运行参数、进水水质组分和部分调整后的模型参数对该污水厂再次进行动态模拟,结果显示:该工艺的SRT为7.39 d,与实际工艺的7 d很接近;生化池的MLSS为910 mg/L,与实际运行中的MLSS 1 000 mg/L接近。

模拟得到的出水水质与实际出水水质接近,除TN外, COD、SS、氨氮和TP误差均控制在10%以内,且绝对值相差较小,说明该模型可以较好地表征该污水处理厂的运行情况。

4 工艺优化

目前该污水处理厂出水存在的主要问题是TN、TP、氨氮超标,因此主要进行排泥量优化。

该污水处理厂目前SRT为7 d,每个周期排泥15 min,排泥量为3 730 m3/d。通过调整排泥量可以调整工艺出水情况,模拟结果如表7所示。

表7 排泥量变化模拟结果

| 排泥量/(m3·d-1) | TN/(mg·L-1) | TP/(mg·L-1) | NH3-N/(mg·L-1) | COD/(mg·L-1) | SS/(mg·L-1) |

| 8 000 | 43.23 | 1.63 | 40.77 | 44.67 | 13.99 |

| 4 500 | 37.2 | 2.03 | 32.71 | 46.10 | 16.86 |

| 3 600 | 31.31 | 2.12 | 15.76 | 46.81 | 18.19 |

| 3 500 | 31.11 | 2.16 | 13.25 | 46.88 | 18.35 |

| 3 000 | 30.5 | 2.5 | 3.43 | 47.49 | 19.28 |

| 2 800 | 31.09 | 2.56 | 1.74 | 47.92 | 19.79 |

| 2 500 | 31.57 | 2.66 | 0.86 | 48.86 | 20.69 |

从表7可以看出,随着排泥量的减少,出水TN先降低后小幅增加,出水氨氮不断减少,而出水TP、COD和SS则随着排泥量的降低不断增加。当排泥量调整到3 500 m3/d时,出水氨氮能降至排放标准以下, TN和TP依旧不能达标。继续降低排泥量到2800 m3/d时,出水TN开始增加。当排泥量为2 500 m3/d时,虽然出水氨氮达标,但出水SS增加,超过排放标准要求。

提高污泥排放量可以降低出水TP,但仍然不能达标,反而会降低系统的MLSS。而该污水处理厂实际生化池MLSS仅为1 000 mg/L左右,数值偏低,虽然通过降低污泥排放量可以提高生化池的MLSS,但提高幅度有限。如上述模拟情况所示,当排泥量降低到2 500 m3/d时,系统污泥质量浓度约为1 400 mg/L,出水除氨氮达标外,其他项目均超标。因此要找到污泥质量浓度与出水指标的平衡点。可建议降低污泥排放量到3 000 m3/d,后续通过进水补加碳源来富集和培养微生物,提高污泥浓度,同时降低出水指标。

此外对污泥回流比也进行了优化,但发现提高回流污泥量对出水TN、TP、COD和SS基本没什么影响,仅出水氨氮有小幅增加,出水TN和TP依旧超标。说明出水TN超标的主要问题不是运行参数不合理,而是进水碳源缺乏,导致污泥活性不佳, MLSS也偏低,脱氮效果差;TP单纯依靠生物除磷不够,需要辅助化学除磷。在此现状下,仅靠优化运行参数来保证出水达标不太可行,需改造工艺。

5 改造工艺模拟

5.1 概化模型建立

由于该污水处理厂主要问题是出水TN、氨氮和TP超标,且通过工艺运行参数调整只能降低出水氨氮,出水TN和TP基本不受影响。从污水处理厂进水水质情况可以看出,进水BOD/TN平均值仅为1.2,进水碳源严重不足。一般而言,进水BOD/TN≥4为宜。故分析该污水处理厂出水TN超标主要是进水碳源不足,需要对进水补充碳源,保证适宜的碳氮比,而出水TP应采用化学除磷和生物除磷结合方式。因此,对该污水处理厂的工艺流程增加碳源补加和化学除磷2个单元。

5.2 碳源补加和化学除磷优化

进水补加碳源采用补加甲醇方式,对碳源补加量进行模拟优化分析。多次模拟优化结果表明,当碳源投加量为100 kg/d左右时,出水TN降低到20 mg/L以下,出水COD、氨氮和TP均有小幅度降低。

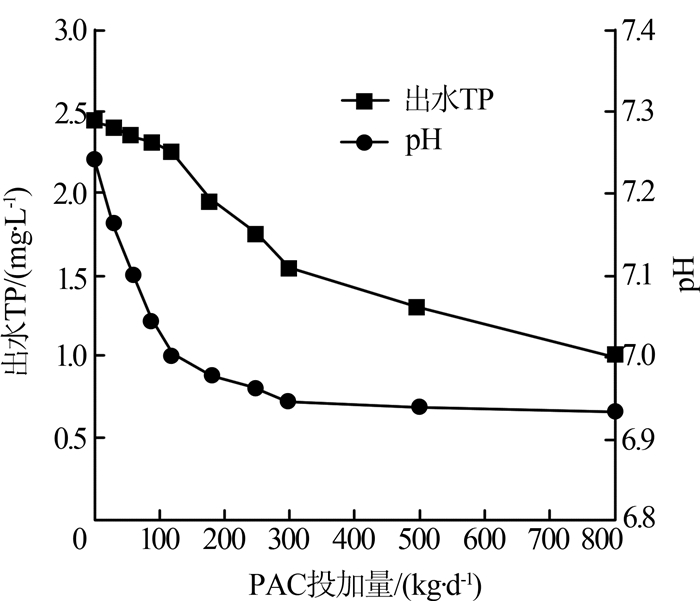

除磷药剂选用PAC,有效成分质量分数为30%。不同PAC投加量下的模拟出水结果如图2所示。

图2

图2表明,出水TP能随除磷药剂投加量的增加而不断下降,投加量越多,出水TP降低越显著,基本呈线性关系,且出水pH也维持在7.3左右,比较稳定。同时发现, PAC投加量达到180 kg/d时,出水pH显著下降,且随着PAC投加量的增加, pH下降幅度较大,可能会对生化系统环境影响较大。综合考虑,建议PAC投加量控制在180 kg/d左右,既节约药剂,还可使出水TP达标,同时也能保障系统的稳定运行。

6 结论

采用BioWin软件对某污水处理厂CASS工艺进行建模,对相关工艺运行参数进行优化,并提出初步的改造方案和模拟运行效果,为该污水处理厂的达标运行提供了建议。

(1)根据污水处理厂的施工平面图等资料和数据构建了工艺概化模型,并根据2017年运行情况确定了模型中相关运行参数。

(2)根据现场取样情况确定了现状工艺的进水水质和进水组分,能很好地模拟实际进水情况。

(3)对部分模型参数进行调整,以最大限度地接近真实工艺情况。

(4)对污泥排放量进行优化,发现污泥排放量调整到3 000 m3/d时,在出水COD和SS达标的基础上,出水氨氮能达标。

(5)对原工艺增加进水碳源补给和生化池化学辅助除磷,平均每日碳源投加量约100 kg,除磷药剂PAC投加量180 kg,能保证出水各指标达到排放标准。

BioWin软件能较准确地模拟污水处理厂的实际运行情况,并预测水质水量冲击和模拟优化运行工况,避免因盲目调试或优化导致污水处理厂运行稳定性破坏和运行成本增加,在未来研究和实际应用中有很好的应用前景。

参考文献

Improving the nitrogen removal efficiency of an A2/O based WWTP by using an on-line knowledge based expert system

[J].DOI:10.1016/S0043-1354(01)00402-X [本文引用: 1]

污水处理故障诊断方法的研究现状及展望

[J].DOI:10.3969/j.issn.1002-8471.2017.10.031 [本文引用: 1]

基于BioWin软件的ICEAS工艺模拟与升级改造探讨

[J].DOI:10.3969/j.issn.1002-8471.2015.09.028 [本文引用: 1]

基于模型的MBR工艺模拟及优化

[J].DOI:10.3969/j.issn.1002-8471.2017.02.030

Identification of the most sensitive parameters in the activated sludge model implemented in BioWin software

[J].DOI:10.1016/j.biortech.2010.04.065 [本文引用: 1]

Analysis of the activated sludge model(number 1)

[J].DOI:10.1016/j.aml.2008.05.003 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号