沉砂池是整个污水处理过程中必要的构筑物之一,而旋流沉砂池因具有占地面积小、能耗低、土建费用低、管理方便等优点,在污水预处理领域得到了广泛的应用[1]。旋流沉砂池具有良好的沉砂性能,以往的研究多以搅拌桨叶片优化、搅拌桨转速优化以及搅拌桨距离池底的距离为目标[2],或进行池体结构优化[3],或研究对不同粒径的去除效能[4],或进行数值模拟分析[5],或考察各影响因素[6]以及改造系统性能[7]等,忽略了旋流沉砂池内部流态调控对于水处理效能的影响。本研究构建了新型旋流沉砂池,其特点在于该池进水处设置了导流板,可有效地控制砂砾轨迹,提高无机砂砾的去除率以及与有机物的分离效率。同时基于物理模型法,研究了不同进水流速下旋流沉砂池的水处理效能并运用数值模拟解释不同因素影响下结果的差异性。

1 实验部分

1.1 旋流沉砂池的构建

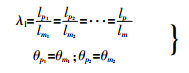

本研究所构建旋流沉砂池池体直径为2.0 m,有效深度为1.3 m,采用360°进出水方式构建,圆形进水口直径为0.2 m,方形出水口尺寸为0.4 m×0.3 m,沉砂斗直径为0.45 m,该旋流沉砂池设置进水导流板,导流板呈0.2 m宽的90°弧形设置,进水口在弧形导流板中部,起到导流与稳流的作用。旋流沉砂池结构见图1。

图1

式中:l代表几何长度(m);θ代表角度(°);u和v代表流速(m/s);下标p代表该参数为实际参数;下标m代表该参数为模型参数;Fr为佛汝德数。

本研究中,旋流沉砂池与实际模型的长度比尺λl为10。当实际进水流速分别为0.6、0.8、1.0、1.2、1.4 m/s时,相应地缩小模型的进水流速分别为0.19、0.25、0.32、0.38、0.44 m/s。在实验中利用BT100-1L型蠕动泵(保定兰格)控制进水流速,采用机械搅拌确保进水中无机砂砾混合均匀。

1.2 数值模拟

本研究主要讨论该新型旋流沉砂池在不同进水边界条件下的流态分布以及水处理效能。流态分布主要考察其速度场的分布以及壁应力状态。基于COMSOL Multiphysics数值模拟平台的CFD计算模块,构建了旋流沉砂池3D模型并形成联合体计算域,基于结构性自由三角形网格共划分有效单元625 464个。该模型基于RANS下的k-ε湍流模型进行计算,主要考察不同进水边界条件下旋流沉砂池的速度场分布状况,进一步解释旋流沉砂池的水处理过程。该模拟过程满足质量方程、能量方程与动量方程。

1.3 测试与计算方法

2 结果与讨论

2.1 无导流板旋流沉砂池的水处理效能

利用蠕动泵控制缩小模型的进水流速分别为0.19、0.25、0.32、0.38、0.44 m/s,测定进水与沉砂斗中的沉砂量,计算相应的去除率。将旋流沉砂池的进水和不同边界条件下沉砂斗收集的砂渣样品灼烧至仅剩无机颗粒,分别对各自3个测定结果取平均值,得到砂渣中无机颗粒在不同筛孔条件下的筛余量与筛落率,结果见表1。

表1 无导流板旋流沉砂池沉砂性能测定结果

| 筛孔直径/mm | 进水样品 | 进水流速为0.19 m/s | 进水流速为0.25 m/s | 进水流速为0.32 m/s | 进水流速为0.38 m/s | 进水流速为0.44 m/s | ||||||||||||

| 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | |||||||

| >2.000 | 1.06 | 96.85 | 1.06 | 96.84 | 1.06 | 96.85 | 0.98 | 97.08 | 0.95 | 97.17 | 1.06 | 96.84 | ||||||

| >1.000 | 3.85 | 85.38 | 3.10 | 87.59 | 2.40 | 89.69 | 3.20 | 87.53 | 2.30 | 90.31 | 2.20 | 90.28 | ||||||

| >0.450 | 11.79 | 50.21 | 8.80 | 61.34 | 5.30 | 73.88 | 7.80 | 64.27 | 6.50 | 70.92 | 4.86 | 75.78 | ||||||

| >0.300 | 9.23 | 22.68 | 4.65 | 47.48 | 3.50 | 63.44 | 5.20 | 48.76 | 4.80 | 56.60 | 3.76 | 64.57 | ||||||

| >0.200 | 5.64 | 5.85 | 0.78 | 45.15 | 1.60 | 58.67 | 2.50 | 41.30 | 2.50 | 49.15 | 1.08 | 61.34 | ||||||

| >0.125 | 0.83 | 3.37 | 0.12 | 44.79 | 0.20 | 58.08 | 0.60 | 39.51 | 0.50 | 47.65 | 0.20 | 60.75 | ||||||

| >0.097 | 0.60 | 1.58 | 0.06 | 44.61 | 0.10 | 57.78 | 0.60 | 37.72 | 0.30 | 46.76 | 0.10 | 60.44 | ||||||

| 其他 | 0.53 | 0 | 0 | 44.61 | 0.05 | 57.63 | 0.30 | 36.83 | 0.30 | 45.86 | 0.01 | 60.41 | ||||||

| 总筛余量/g | 33.53 | 18.57 | 14.21 | 21.18 | 18.15 | 13.27 | ||||||||||||

由表1可知,进水砂渣中无机砂砾中在0.45~1 mm区间内的样品质量最大,其次是0.3~0.45 mm,直径≥0.2 mm的砂砾约占总质量的94.2%,一般认为粒径大于0.21 mm的无机砂砾是造成后续处理问题的主要原因,传统上的沉砂池设计也是基于去除污水中粒径大于0.21 mm的无机砂砾设计[9, 11];各进水边界条件下,筛孔直径为0.45 mm的尼龙筛网筛余量都是最大的,说明该旋流沉砂池对粒径≥ 0.45 mm的砂砾去除率最高,对于≥0.20 mm的砂砾去除率分别为54.85%、41.33%、58.70%、50.85%、38.66 %;各边界条件下总沉砂率分别为55.39%、42.37%、63.17%、54.14%、39.59%。沉砂测试结果表明,实际进水流速< 0.6 m/s时,以重力沉降为主,随着筛孔直径变小,筛余量逐渐变小。

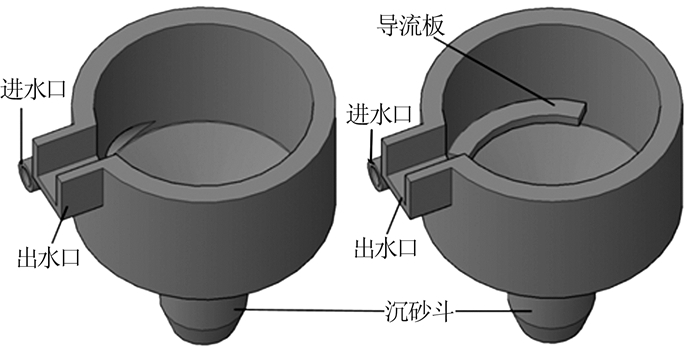

旋流沉砂池数值模拟中,进水口位于池体底部并与池体相切。在CFD数值模拟模型(数值模拟中按照原型尺寸构建,进水流速按照原型尺寸设置)中首先设置边界进水流速分别为0.6、0.8、1.0、1.2、1.4 m/s,考察不同进水流速下旋流沉砂池内部流场的分布状态,结果见图2。

图2

由图2可知,旋流沉砂池内部速度场具有明显的分层现象,近壁面层线速度大,池中心轴向线速度极低且呈现涡旋状态。可以得知的是无机砂砾在进入池内后由于切向速度而获得离心力进而在与重力的协同作用下贴壁沉降,这样的流场状态决定了旋流沉砂池具有较好的沉砂能力。在旋流沉砂池的螺旋速度场中,螺旋运动延长了其沉降时间,无机砂砾所受离心力与速度有关,离心力的大小将决定砂渣贴壁程度,进而在一定程度上决定了沉砂效率。

进一步解析不同进水流速对旋流沉砂池内部速度场的影响,近壁面可以看到明显的切向速度差异。当进水流速为0.6 m/s时,仅进水口处具有较高的切向速度,同时可以明显观察到z轴轴向环流的切向速度较低,这样可能由于离心力较低而导致固体颗粒去除率降低,并且牺牲了对应的时间成本(HRT)。

随着进水流速增加至1.0 m/s,z轴外侧轴向环流线速度增加,实际流场中可能导致固体颗粒所受离心力增大进而导致其贴壁沉降的可能性增大,使污水中固体颗粒去除效率更高,但线速度过高可能会使流场整体趋于失稳,体系HRT降低,又将不利于固体颗粒沉降。当进水流速为1.4 m/s时,流体线速度明显增加系统失稳故沉砂率降低。无机砂砾在进入旋流沉砂池后,砂砾与附着有机物的分离以及分离后重力与离心力的共同作用决定了砂砾的沉降效率。

2.2 导流板旋流沉砂池的水处理效能

表2 导流板旋流沉砂池沉砂性能测定结果

| 筛孔直径/mm | 进水样品 | 进水流速为0.19 m/s | 进水流速为0.25 m/s | 进水流速为0.32 m/s | 进水流速为0.38 m/s | 进水流速为0.44 m/s | ||||||||||||

| 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | 筛余量/g | 筛落率/% | |||||||

| >2.000 | 1.1 | 96.9 | 1.06 | 96.84 | 1.1 | 96.9 | 1.1 | 96.9 | 1.0 | 97.0 | 1.06 | 96.84 | ||||||

| >1.000 | 3.8 | 85.4 | 3.50 | 86.40 | 2.9 | 88.3 | 3.6 | 86.3 | 3.4 | 86.9 | 3.00 | 87.89 | ||||||

| >0.450 | 11.8 | 50.2 | 9.73 | 57.38 | 7.8 | 65.1 | 9.0 | 59.4 | 8.2 | 62.4 | 5.37 | 71.87 | ||||||

| >0.300 | 9.2 | 22.7 | 4.76 | 43.18 | 4.9 | 50.5 | 6.4 | 40.3 | 4.9 | 47.8 | 3.99 | 59.97 | ||||||

| >0.200 | 5.6 | 5.9 | 0.98 | 40.26 | 2.2 | 43.9 | 2.6 | 32.7 | 2.5 | 40.5 | 1.12 | 56.63 | ||||||

| >0.125 | 0.8 | 3.4 | 0.25 | 39.51 | 0.4 | 42.9 | 0.6 | 30.8 | 0.6 | 38.8 | 0.30 | 55.74 | ||||||

| >0.097 | 0.6 | 1.6 | 0.06 | 39.33 | 0.1 | 42.5 | 0.6 | 29.1 | 0.3 | 37.8 | 0.10 | 55.44 | ||||||

| 其他 | 0.5 | 0 | 0.02 | 39.27 | 0.1 | 42.4 | 0.1 | 28.9 | 0 | 37.7 | 0 | 55.44 | ||||||

| 总筛余量/g | 33.5 | 20.36 | 19.3 | 23.8 | 20.9 | 14.94 | ||||||||||||

由表2可知,与无导流板旋流沉砂池相比,各进水边界条件下,筛孔直径为0.45 mm的尼龙筛网筛余量都是最大的,说明该旋流沉砂池对粒径≥0.45 mm的砂砾去除率最高;对于≥0.20 mm的砂砾平均去除率分别为59.74%、56.10%、67.30%、59.50%、43.37%,说明导流板的存在确实对于沉砂性能的提高具有积极的作用;不同进水流速时,模拟进水流速为0.32 m/s时平均沉砂率最高,为71.1%,与上述结果对比可知,进水方向上有导流板的情况下砂砾去除效率大于无导流板的状态;各边界条件下总沉砂率分别为60.73%、57.60%、71.10%、62.30%、44.56%,且随着筛孔直径变小,筛余量逐渐变小,有导流板的进水条件下去除率总是大于无导流板进水方式,各流速下总的平均沉砂率分别提高5.3%、15.3%、7.9%、8.2%、5.0%,这个结果说明导流板的存在对于各进水流速下的控制率提升均有一定作用。导流板的存在一方面可能限制沉砂池内的流体流动状态,在底部约束砂砾的运动使之更容易沉降;另一方面则可能由于流场的约束加速了底部斜面砂砾的滑动,进一步增加了其去除效率。

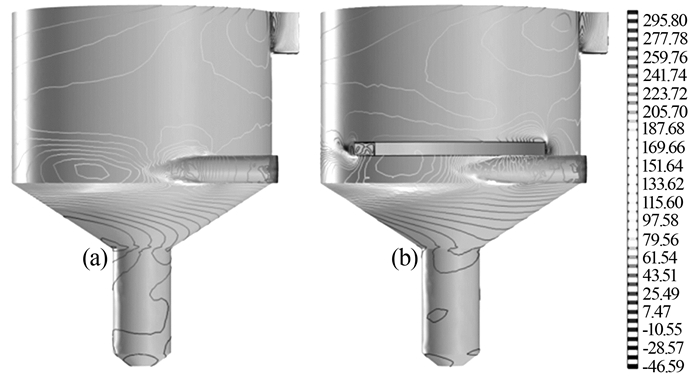

进一步在原有模型中加入导流板,设定各进水速度边界条件进行流场分布的数值模拟,考察不同的进水状态下对旋流沉砂池壁面应力分布的状态,结果见图3。

图3

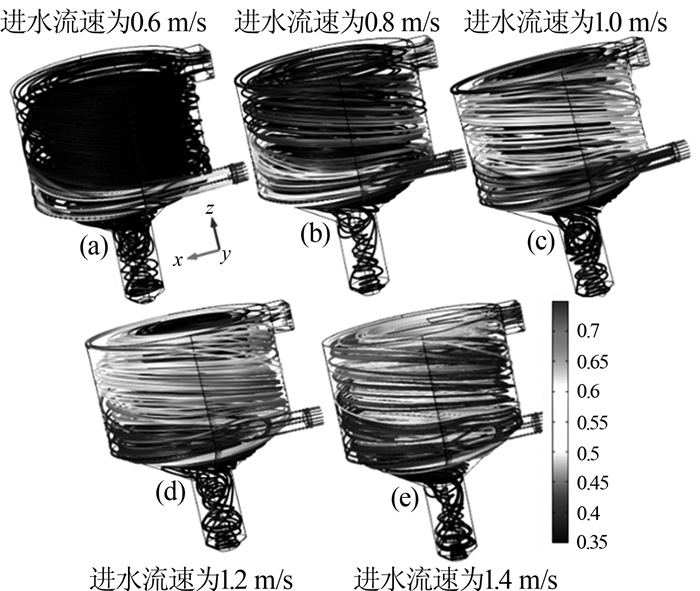

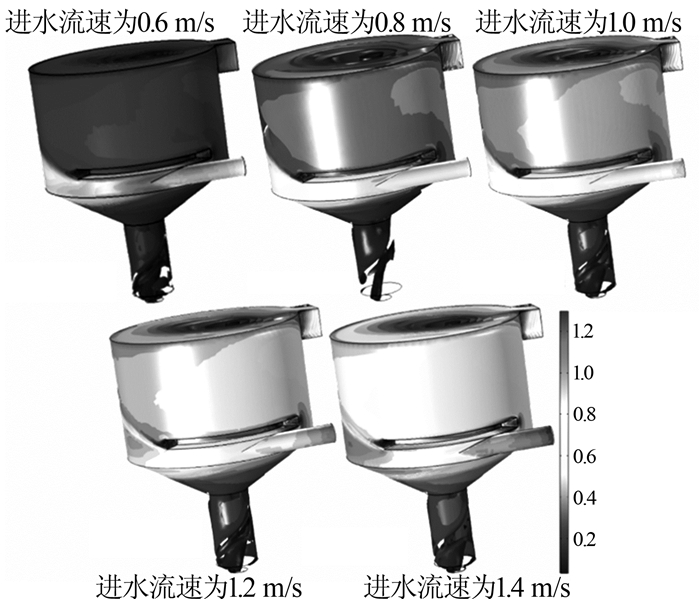

考察导流板旋流沉砂池在不同进水流速下的流场分布,结果见图4。

图4

由图4可知,导流板旋流沉砂池在各流速下具有较为明显的沉砂去除率差异,当进水流速为1.0 m/s获得最高的总去除效率为71.1%。当进水流速为1.2~1.4 m/s时,贴壁进入的水流在经过导流板后流速激增,这样可能导致沉砂的二次返浑,降低去除效果。同时,当进水流速为0.6 m/s时,沿程速度差异变化不大,接近单纯重力沉降状态,颗粒可能无法进行有效地贴壁碰撞与相互作用,从而导致砂砾与附着有机物分离效果较差,导致整体除砂效果较差。当进水流速为1.0 m/s时,导流板具有较好地约束流态作用,水流经过导流板后速度场分布适中,同时有助于形成中间的轴向涡流,有助于砂砾进入砂斗中去除。因此,导流板的设置可有助于提高旋流沉砂池的除砂效能,导流板的设置形态需要进行优化,导流板存在的意义在于均一化池壁面以及底部压力,引导砂砾轨迹运动以及约束沉降颗粒返混,进而提高沉砂性能。

对比有无导流板条件下旋流沉砂池沉砂率并结合流场的数值模拟结果可得出以下结论。

(2)导流板系统对于低进水流速的沉砂提升效果优于较高进水流速。在导流板存在的条件下,较低的进水流速可获得更大的去除效率。与传统的低流速状态下砂砾间相互作用较弱的特点相比,导流板系统的优势在于约束粒子轨迹,各流速下沉砂率分别为60.73 %、57.60%、71.10%、62.30%、44.56%,相比于无导流板系统,各流速下总的平均沉砂率分别提高了5.3%、15.3%、7.9%、8.2%、5.0%,对于低速系统的约束效果更加明显。如当模拟进水流速为0.32 m/s时,与无导流板系统相比,导流板的存在下压了近底面流体的轨迹,即延长了近底面流体流动的路径,砂渣颗粒裹挟其中,获得了向下的分速度而利于沉降,这也是实验中后者的沉砂效率高于前者的主要原因之一。

2.3 旋流沉砂池对其他水指标的处理效能

旋流沉砂池在去除无机颗粒的同时具有一定的有机污染物去除能力,本研究中同时测定了不同进水流速下旋流沉砂池对于COD以及SS的去除效果,结果见表3。

表3 旋流沉砂池水处理效能测定结果

| 项目 | 进水COD | 进水流速为0.19 m/s | 进水流速为0.25 m/s | 进水流速为0.32 m/s | 进水流速为0.38 m/s | 进水流速为0.44 m/s | |||||||||

| 无导流板 | 有导流板 | 无导流板 | 有导流板 | 无导流板 | 有导流板 | 无导流板 | 有导流板 | 无导流板 | 有导流板 | ||||||

| 出水COD/(mg·L-1) | 245±22 | 200±8 | 205±13 | 209±10 | 202±6 | 215±5 | 209±12 | 220±8 | 212±6 | 219±10 | 222±12 | ||||

| COD去除率/% | — | 18.4 | 16.3 | 14.7 | 17.6 | 12.2 | 14.7 | 10.2 | 13.5 | 10.6 | 9.4 | ||||

| 出水SS/(mg·L-1) | 98±13 | 72±5 | 75±10 | 80±7 | 72±5 | 73±8 | 74±5 | 75±9 | 78±3 | 85±6 | 82±3 | ||||

| SS去除率/% | — | 26.5 | 23.5 | 18.4 | 23.5 | 25.5 | 24.7 | 23.5 | 20.4 | 13.3 | 16.3 | ||||

由表3可知,COD测定结果表明在测定的流速范围内,沉砂池内砂粒与有机物均产生了较好的分离效果,COD有一定的去除;同时导流板引起的流场变化对于有机物分离效果的影响并不显著,主要体现在沉砂效率的变化上,对污水的后续生化处理无影响;SS的测定结果表明,进水流速为0.19 m/s时,SS的去除率较高,说明低速系统下,重力主导的系统有利于SS的去除。

同时监测旋流沉砂池进出水中VFAs的浓度,测定结果见表4。

表4

旋流沉砂池进出水中VFAs浓度测定结果

| VFAs | 进水VFAs | 进水流速为0.19 m/s | 进水流速为0.25 m/s | 进水流速为0.32 m/s | 进水流速为0.38 m/s | 进水流速为0.44 m/s | |||||||||

| 无导流板 | 有导流板 | 无导流板 | 有导流板 | 无导流板 | 有导流板 | 无导流板 | 有导流板 | 无导流板 | 有导流板 | ||||||

| 乙酸 | 28.7±1.3 | 27.0±1.5 | 25.3±0.8 | 26.9±1.8 | 25.5±3.2 | 27.3±0.6 | 26.8±0.5 | 27.9±0.8 | 27.5±1.1 | 28.0±0.5 | 29.3±1.2 | ||||

| 丙酸 | 6.3±0.8 | 3.2±2.0 | 4.6±1.0 | 5.7±0.5 | 2.7±0.5 | 5.8±0.6 | 4.9±0.8 | 6.0±1.0 | 2.0±0.1 | 3.2±1.5 | 4.2±1.0 | ||||

| 其他 | 0.6±0.2 | 0.2±0.1 | 0 | 0.2±0.1 | 0.4±0.1 | 0 | 0.2±0.2 | 0.5±0.1 | 0.6±0.1 | 0 | 0.3±0.2 | ||||

3 结论

(1)导流板的存在有助于在一定程度上提高旋流沉砂池水处理效能,模拟进水流速为0.32 m/s(实际进水流速为1 m/s)时得到最大的砂砾去除率。

(2)旋流沉砂池内部的数值模拟结果表明,该池内可形成近壁面轴向环流与轴心涡流,且两者具有较为明显的边界层,导流板存在条件下形成的速度场分布差异是造成沉砂池效能差异的主要原因。

(3)旋流沉砂池兼具一定的SS去除效能和有机物分离效能。导流板的存在对于旋流沉砂池中有机物分离效率的影响主要体现在沉砂效率的变化上,不影响污水后续的生化处理。低速系统下,导流板的存在有利于SS的去除。旋流沉砂池对于VFAs完全无去除作用,不影响后续生化处理的厌氧释磷和缺氧反硝化效果。

参考文献

新型高效旋流沉砂池除砂效果研究

[J].DOI:10.3321/j.issn:1000-4602.2007.15.026 [本文引用: 2]

基于Fluent对旋流沉砂池的数值模拟

[J].DOI:10.3969/j.issn.1672-9900.2018.05.020 [本文引用: 1]

Standard tandard methods for the examination of water and wastewater(11 th)

[J].

沉砂池的设计及不同池型的选择

[J].DOI:10.3321/j.issn:1000-4602.2001.09.011 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号