天津市某半导体有限公司是以生产半导体分立器件和半导体硅材料为主的高新技术企业,主要产品有高压硅堆、硅材料等。由于生产工序复杂、原料种类繁多,产生了大量性质不同的生产废水。在综合分析生产废水的进水水质、特点及出水排放要求的基础上,结合同类废水站的实践经验,提出了分类收集—分质预处理—集中生化处理的处理思路。根据特征污染物类型将废水分为有机废水、颗粒废水、含氟废水等,选择钙盐沉淀法+高密度沉淀池处理含氟废水;预调节沉淀池+板框压滤机处理颗粒废水;水解酸化+生物接触氧化+活性砂过滤处理综合废水。

1 废水水量及水质

废水进水水量、进水水质及处理系统出水水质限值见表1。

表1 进水水量、进水水质及处理系统出水水质限值

| 项目 | 设计进水水质 | 设计出水水质 | |||

| 废水类型 | 含氟废水 | 有机废水 | 颗粒废水 | 天津市《污水综合排放标准》(DB 12/356—2018)三级排放标准 | |

| 设计水量/(m3·d-1) | 430 | 350 | 100 | ||

| 主要污染物 | 氢氟酸、硝酸、醋酸 | 丙酮、显影液、刻蚀液等 | 硅粉、碳化硅、异丙醇 | ||

| pH | 2~6 | 6~9 | 6~9 | 6~9 | |

| COD/(mg·L-1) | 750 | 850 | 1 500 | 200 | |

| BOD/(mg·L-1) | 340 | 360 | 680 | 300 | |

| SS/(mg·L-1) | < 100 | < 100 | 1 500 | 400 | |

| 氟化物/(mg·L-1) | 350 | < 10 | < 10 | 20 | |

注:天津市《污水综合排放标准》(DB 12/356—2018)三级排放标准中COD排放限值为500 mg/L,考虑厂内COD排放总量限制要求,确定设计出水COD为200 mg/L。

由表1可知,废水具有以下特点:(1)各类废水典型污染物各不相同,污染成分复杂;(2)含氟废水氟化物浓度高,同时,由于醋酸的使用,导致COD较高;(3)有机废水COD高,其余污染物浓度低;(4)由于颗粒废水中含异丙醇等,导致悬浮物浓度高,同时有机物浓度高。

2 废水处理工艺

2.1 工艺流程及介绍

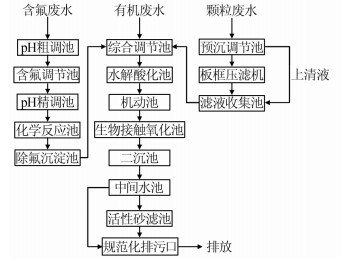

工艺流程见图1。

图1

综合考虑以上各类废水水质差别较大,采用分类收集—分质预处理—集中生化处理的处理思路进行设计。

(1)含氟废水预处理。含氟废水总体呈酸性,为避免对设备及池体造成腐蚀,首先将pH粗调至中性,后自流进入调节池内进行储存及调节。除氟采用钙盐沉淀法,通过NaOH精调pH,达到最佳反应条件后,加入CaCl2,与F-化合形成CaF2沉淀。由于CaF2的溶度积限制了其对F-的去除,且CaF2的沉降速度缓慢,通过投加混凝剂,产生絮凝体吸附CaF2,并使其快速沉降,从而获得较好的除氟效果〔1〕。沉淀池选用高密度沉淀池,沉淀出水进入综合调节池。

(2)预沉调节池。颗粒废水中含有大量的碳化硅及硅粉颗粒,由于颗粒密度较大,沉降性好,故调节池兼做重力沉淀池,上清液进入滤液收集池,下层污泥泵入板框压滤机,脱水后滤液自流至滤液收集池。颗粒废水中悬浮固体基本去除,进入综合调节池。

(3)综合处理系统。含氟废水及颗粒废水经预处理后与有机废水混合,进行生化处理。混合废水具有有机物浓度高、可生化性差的特点〔2〕,故设置水解酸化池,用于提高废水可生化性,生物接触氧化池进行有机物降解。

(4)活性砂滤池。经过前端处理,各类废水中的主要污染物均已基本去除,但是由于生产的不确定性导致水质存在一定波动,故设置活性砂滤池,进一步去除二沉池出水残留的污染物,确保SS、COD、氟化物等指标稳定达标。

2.2 工艺特点

(1)含氟废水调节池不设置机械混合,通过池体四周出水堰,通过跌水进行水力混合及均匀布水,强化废水混合效果。

(2)钙盐沉淀法除氟,采用CaCl2及NaOH为除氟药剂,同时投加PAM及PAC进行絮凝,利用率高、污泥产量小、对氟化物的去除效率高;高密度沉淀池设置污泥外循环,污泥从浓缩区到反应池,使耗药量低于其他的沉淀装置达10%~30%。抗水质、水量冲击能力强〔3〕。

(3)由于颗粒废水间断排水的特点,将重力浓缩与调节池功能合并,节省占地、提高处理效率,同时降低板框进水的污泥含水率、节省能耗。

(4)针对进水悬浮物特别高的情况,采用板框过滤作为第一步处理预处理,有效降低了水中杂质,为后续处理工艺提供条件。

(5)由于来水较为复杂,为提高系统灵活性,设置机动池,可根据需要切换至水解酸化模式或生物接触氧化模式。

(6)活性砂过滤作为水质保障措施,系统稳定性高。

3 主要构筑物及设计参数

主要构筑物及设计参数见表2。

表2 主要构筑物及设计参数

| 系统名称 | 构筑物 | 类型 | 尺寸 | 主要设计参数 |

| 含氟废水预处理系统 | pH粗调池 | 折流式反应池 | 1 m×1 m×2.5 m,4格 | 有效容积8.8 m3,停留时间0.49 h |

| 含氟废水调节池 | 溢流堰配水水力混合调节池 | 9 m×9 m×6 m,1格 | 有效容积445.5 m3,停留时间24.8 h | |

| pH精调池 | 机械混合反应池 | 1.2 m×1.2 m×2.5 m,1格 | 有效容积3.6 m3,停留时间0.2 h | |

| 化学反应池 | 机械混合反应池 | 1.2 m×1.2 m×2.5 m,3格 | 有效容积10.8 m3,停留时间0.6 h | |

| 除氟沉淀池 | 高密度沉淀池 | 5 m×5 m×6.5 m,1格 | 有效容积162.5 m3,表面负荷0.72 m3/(m2·h) | |

| 颗粒废水预处理系统 | 预沉调节池 | 重力式沉淀池+调节池 | 5 m×4 m×6.5 m,2格 | 有效容积130 m3,停留时间20.8 h |

| 板框压滤系统 | 程控高压隔膜压滤系统 | 过滤面积100 m2 | — | |

| 滤液收集池 | 集水池 | 5 m×2 m×6.5 m,1格 | 有效容积65 m3,停留时间10.4 h | |

| 综合处理系统 | 综合调节池 | — | 5 m×12 m×6.5 m,1格 | 有效容积390 m3,停留时间10 h |

| 水解酸化池 | — | 5 m×4 m×6 m,2格 | 有效容积240 m3,停留时间6.2 h | |

| 机动池 | — | 5 m×4 m×6 m,2格 | 有效容积240 m3,停留时间6.2 h | |

| 生物接触氧化池 | — | 5 m×5 m×6 m,4格 | 有效容积600 m3,停留时间15.5 h | |

| 二沉池 | 斜管沉淀池 | 6 m×6 m×6 m,1格 | 有效容积216 m3,表面负荷1.1 m3/(m2·h) | |

| 中间水池 | — | 5 m×3 m×6 m,1格 | 有效容积90 m3,停留时间2.3 h | |

| 活性砂滤池 | 活性砂滤池 | 2.5 m×2.5 m×6 m,2格 | 有效容积75 m3,滤速6.2 m3/(m2·h) |

4 工艺控制要点及系统运行情况

4.1 含氟废水处理系统药剂投加量

含氟废水处理系统属化学沉淀法,研究最佳反应条件及最适加药量至关重要,故以pH、CaCl2、PAC和PAM投加量4个因素进行正交实验,小试确定理论最佳药剂投加量,以此为基础结合现场实际运行过程中连续检测结果,确定最适药剂投加量,结论如下:

(1)反应最佳pH为8.5~9.5。

(2)废水中氟化物浓度为M(F-),按照反应2F-+ Ca2+=CaF2↓计算可知CaCl2理论投加量为1.49M(F-)。经实验小试确定,最佳氯化钙过量倍数为1.8~3.2倍,即CaCl2投加量与废水中氟化物浓度存在2.68~4.77的倍数关系,可以此为依据,根据进水水质计算药剂投加量。

(3)实验选定PAC投加量为80~120 mg/L,PAM 2~3 mg/L,在此范围内出水氟化物浓度随PAC及PAM投加量增加而降低,当PAC投加量为100 mg/L,PAM投加量为2.5 mg/L时,出水氟化物可稳定达到20 mg/L以下,即满足出水要求。

(4)通过极差计算,各影响因素的主次顺序为:pH>PAM投加量>CaCl2投加量>PAC投加量。因此,控制反应的pH是去除F-的关键〔4〕。

4.2 颗粒废水预沉调节池运行歩序

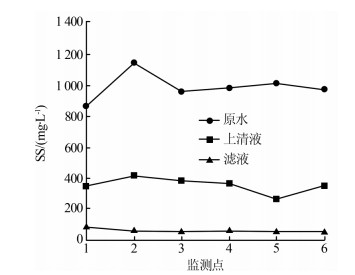

由于颗粒废水预沉调节池同时具备调节池及重力沉淀池的功能,在调节水质水量的同时,达到硅粉及碳化硅的初步沉淀,通过设置液位计、电动阀门控制两池轮换;通过泥位计及电动启闭机控制上清液排出、吸泥工段。以SS为主要预处理效果考察指标,沉淀及压滤工序的去除效果见图2。

图2

由图2可知,经重力沉淀上清液中SS仍较高(约360 mg/L),沉淀污泥经板框压滤处理后,滤液SS可降至100 mg/L以下,滤液与上清液混合后,进入后续絮凝沉淀工段。

4.3 机动池运行模式切换

机动池中同时设置曝气设施及缺氧搅拌设备,水解酸化池停留时间可调节为6.2、9.1、12.4 h这3种模式。通过日常对进水及出水COD、BOD的检测,切换机动池运行模式,以达到处理效果稳定可靠,协同处理作用显著的目的〔5〕。

5 运行效果

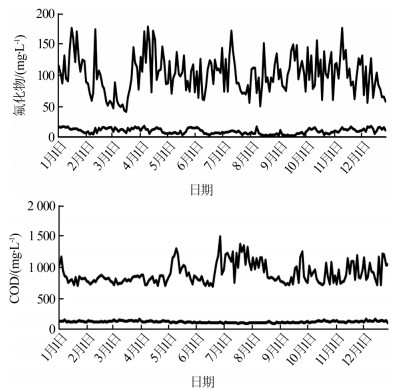

污水站运行1 a以来,氟化物、COD的检测值见图3。

图3

表3 运行数据分析

| 项目 | 氟化物 | COD | |||||

| 90%概率区间最大值 | 90%概率区间最小值 | 平均值 | 90%概率区间最大值 | 90%概率区间最小值 | 平均值 | ||

| 进水质量浓度/(mg·L-1) | 158.8 | 58.9 | 102.4 | 1 237 | 727 | 909.7 | |

| 出水质量浓度/(mg·L-1) | 16.6 | 3.1 | 10 | 151 | 107.5 | 129.4 | |

| 去除率/% | 98.60 | 70.40 | 89 | 92.4 | 78.2 | 85.3 | |

6 经济指标及环境效益分析

(1)吨水处理费。吨水处理直接费包括动力费、药剂费及人工费。该工程装机容量为82 kW,近1 a实际使用电量日平均值为1 338 kW·h/d,电价为0.9元/(kW·h),水量按1 a内平均值780 t/d计算,则吨水电费为1.54元;吨水药剂费0.95元,合计为2.49元。

(2)环境效益。本工程投产后每年可减少COD排放量为216 t;减少氟化物排放量为23.54 t;有力地保护了当地环境,具有重大的环境效益和社会效益。

7 结论

通过1 a的稳定运行,整个工艺对COD及氟化物等污染物均可实现有效去除。总体来看,分类收集—分质预处理—集中生化处理的处理思路具有良好的适用性,钙盐沉淀法+高密度沉淀池处理含氟废水,预调节沉淀池+板框压滤机处理颗粒废水,水解酸化+生物接触氧化+活性砂过滤处理综合废水工艺针对性强、处理效果好,工程设施投运以来运行稳定、操作简便,同时能够取得很好的环境效益和经济效益,在光伏行业水处理领域具有良好的适用性,值得推广。

参考文献

光伏企业硅片清洗废水处理工程实例

[J].DOI:10.11894/1005-829x.2015.35(12).090 [本文引用: 1]

水解酸化-MBR工艺改造光伏废水处理站

[J].DOI:10.3969/j.issn.1005-829X.2013.07.023 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号