铁碳微电解法又称内电解法,是基于金属电化学腐蚀作用,利用铁和碳构成微小的原电池,以废水为电解质,在通入空气或氧气的条件下发生各种电化学反应,从而使废水得到一定程度的净化。在适宜条件下,铁碳微电解反应体系同时具有氧化还原、絮凝、吸附、置换、共沉等综合效应。铁碳微电解法作为废水的预处理方法,通常与混凝沉淀法、Fenton氧化法、生物法等方法联合以达到去除污染物的目的,已广泛应用于印染废水〔3〕、电镀废水〔4〕、垃圾渗滤液〔5〕等的处理。但是,传统的铁碳微电解法存在铁碳床易板结,利用率低,需定期更换填料等问题〔6〕。近年来,有关利用铁碳微电解法处理废水的研究热点主要有以下几个方面:(1)制备铁碳微电解规整化材料〔7〕;(2)对微电解材料进行改性〔8〕;(3)在微电解反应过程中加入过渡元素〔9〕、过氧化氢〔10〕等助剂强化微电解反应,提高废水处理效果。众多研究表明〔9, 11-12〕,铜可强化铁碳微电解过程,提高废水处理效果。因此,本研究以还原铁粉、粉末活性炭、氧化铜为原料,膨润土为黏结剂,并加入少量添加剂,通过造粒、干燥、焙烧工艺制备新型规整化铁碳微电解材料,并将其应用于水中Cr(Ⅵ)的处理。通过研究各因素对水中Cr(Ⅵ)去除效果的影响,得到适宜的制备新型规整化铁碳微电解材料的工艺条件。

1 实验部分

1.1 实验材料

还原铁粉、氧化铜,天津市光复科技发展有限公司;粉末活性炭(200目,0.074 mm),天津市致远化学试剂有限公司;膨润土,天津市光复精细化工研究所;碳酸铵,汕头市光华化学厂有限公司;乙酸铵,西陇化工股份有限公司;草酸铵、氢氧化钠,天津市恒兴化学试剂制造有限公司;氯化铵,天津市风船化学试剂科技有限公司;重铬酸钾,国药集团化学试剂有限公司;盐酸,株洲市星空化玻有限责任公司。所用试剂均为分析纯。

将一定量的重铬酸钾溶于去离子水中,配制质量浓度为5 g/L的Cr(Ⅵ)储备液。实验中所用Cr(Ⅵ)溶液均由储备液稀释配制。

1.2 实验方法

1.2.1 新型铁碳微电解材料的制备

将还原铁粉、粉末活性炭和氧化铜按一定比例混合,加入一定量的膨润土,然后再加入少量添加剂和蒸馏水,搅拌均匀,人工造粒成球状,粒径为3~ 5 mm。将球状材料放入真空干燥箱中于30 ℃干燥30 min,然后转入马弗炉中焙烧一定时间,冷却,即可得到球状微电解材料。

1.2.2 新型铁碳微电解材料处理水中Cr(Ⅵ)

取100 mL 200 mg/L的Cr(Ⅵ)溶液于250 mL具塞锥形瓶中,用HCl(0.1 mol/L)和NaOH(0.1 mol/L)溶液调节pH为3,再加入10 g微电解材料。塞上塞子,将锥形瓶放入恒温水浴振荡器中,在25 ℃下以60 r/min振荡反应20 min。反应结束后,过滤,对滤液进行分析测定。

1.3 分析与检测

pH采用数显pH计测定;Cr(Ⅵ)浓度采用二苯碳酰二肼分光光度法(GB/T 7467—1987)测定;总铬浓度采用高锰酸钾氧化-二苯碳酰二肼分光光度法(GB/T 7466—1987)测定;总铁浓度采用邻菲罗啉分光光度法(HJ/T 345—2007)测定。微电解材料的比表面积和孔径采用ASAP2020全自动比表面及孔隙分析仪(麦克仪器公司,N2,77.51 K)测定。

2 结果与讨论

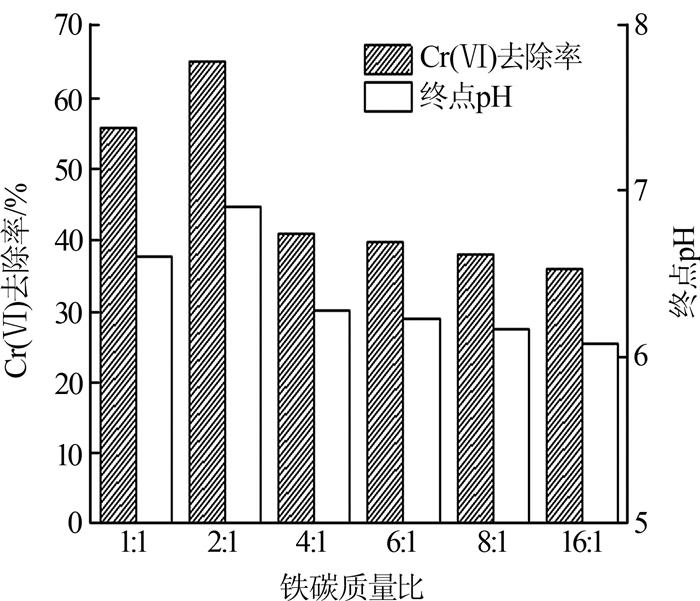

2.1 铁碳质量比的影响

在铁与氧化铜质量比为8:1,膨润土质量分数为20%,未加入添加剂,焙烧温度为400 ℃,焙烧时间为30 min的条件下,改变粉末活性炭质量,使铁碳质量比分别为1:1、2:1、4:1、6:1、8:1和16:1制备铁碳微电解材料,并用其处理水中Cr(Ⅵ)。铁碳质量比对Cr(Ⅵ)去除率和反应终点pH的影响如图 1所示。

图1

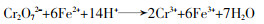

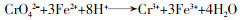

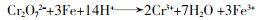

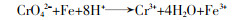

根据上述反应可知,微电解反应过程中会消耗大量H+,因而终点pH高于溶液初始pH。当溶液pH达到一定值时,反应过程中产生的Cr3+会生成Cr(OH)3沉淀,Fe3+水解生成Fe(OH)3絮体。Fe(OH)3具有凝聚作用,可以有效吸附、凝聚水中的污染物,同时去除水中的Cr(Ⅵ)和Cr(Ⅲ)。

微电解材料经焙烧处理后,表面可见细小气孔,对污染物质有一定的吸附作用。因此,水中Cr(Ⅵ)的去除是电化学反应、氧化还原反应、物理吸附、化学沉淀和絮凝沉降等多种作用的结果。适量的活性炭可以增加体系中原电池的数目,增强电化学反应;但是,活性炭含量过高,微电解材料中铁含量相应降低,会导致体系中原电池的数目减少,从而削弱电化学反应,最终影响对Cr(Ⅵ)的去除效果。微电解反应越强,终点pH越高,则越易生成Fe(OH)3和Cr(OH)3,从而促进Cr(Ⅵ)的去除。适宜的铁碳质量比为2:1。

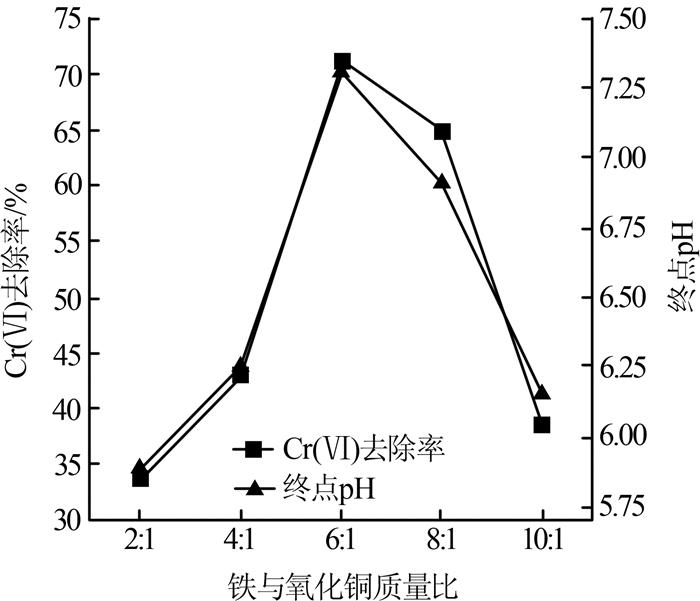

2.2 铁与氧化铜质量比的影响

上述其他条件不变,在铁碳质量比为2:1的条件下,考察铁与氧化铜质量比对Cr(Ⅵ)去除率和反应终点pH的影响,结果如图 2所示。

图2

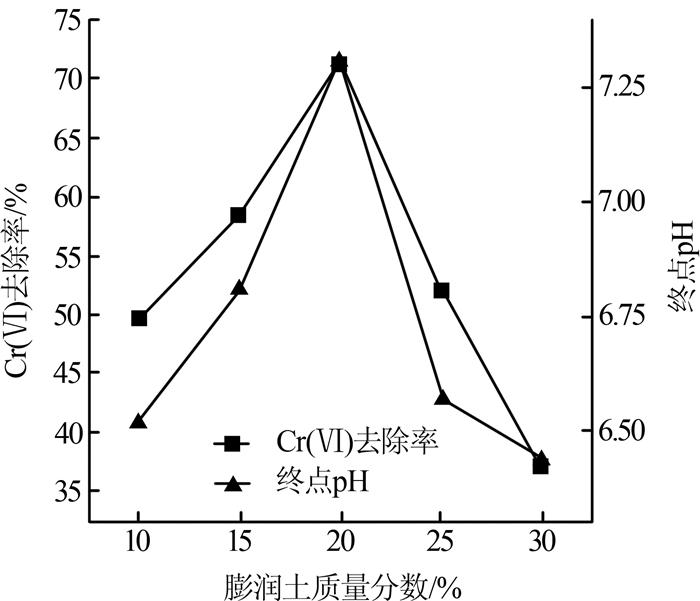

2.3 膨润土含量的影响

上述其他条件不变,在铁与氧化铜质量比为6:1的条件下,考察膨润土含量对Cr(Ⅵ)去除率和反应终点pH的影响,结果如图 3所示。

图3

2.4 焙烧温度的影响

上述其他条件不变,在膨润土质量分数为20%的条件下,考察焙烧温度对Cr(Ⅵ)去除率和反应终点pH的影响,结果如图 4所示。

图4

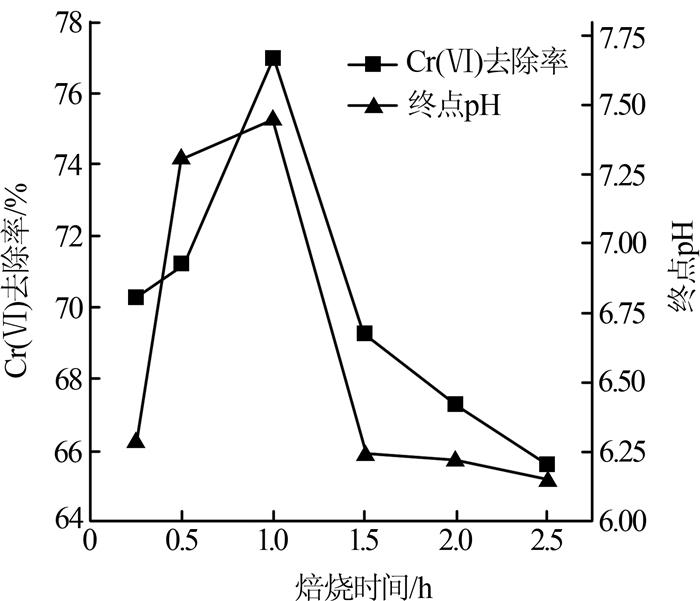

2.5 焙烧时间的影响

上述其他条件不变,在焙烧温度为400 ℃的条件下,考察焙烧时间对Cr(Ⅵ)去除率和反应终点pH的影响,结果如图 5所示。

图5

由图 5可知,随着焙烧时间的延长,Cr(Ⅵ)去除率和反应终点pH均呈先升高后降低的变化趋势。当焙烧时间为1.0 h时,Cr(Ⅵ)去除率最高,达到76.97%,相应的终点pH为7.45。焙烧时间过短,微电解材料成型不完全,硬度不够,在处理废水时易破碎分散;而焙烧时间过长,则会导致微电解材料烧结形成块状,活性降低,且材料孔隙率和比表面积降低,最终导致Cr(Ⅵ)去除率降低。适宜的焙烧时间为1.0 h。

2.6 添加剂种类的影响

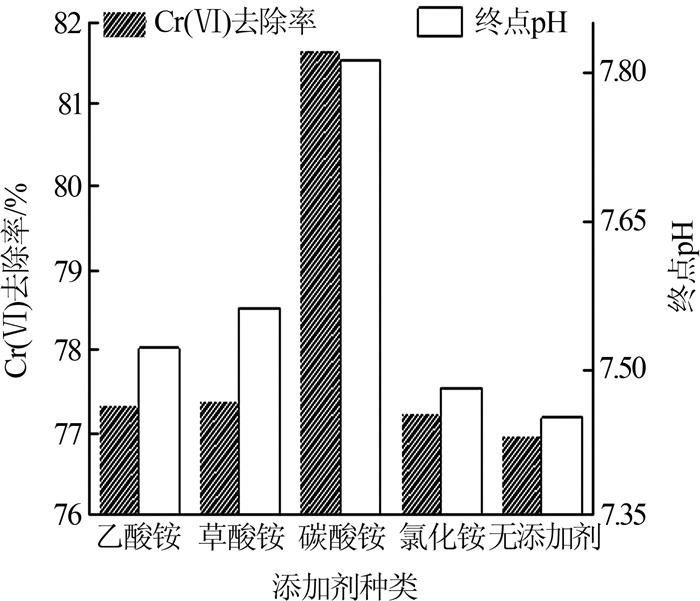

上述其他条件不变,在焙烧时间为1.0 h的条件下,采用不同种类添加剂(乙酸铵、草酸铵、碳酸铵和氯化铵,其质量分数均为0.5%)制备微电解材料,并用其处理水中Cr(Ⅵ)。添加剂种类对Cr(Ⅵ)去除率和反应终点pH的影响如图 6所示。

图6

由图 6可知,在微电解材料中加入添加剂,可提高Cr(Ⅵ)的去除率和反应终点pH。添加剂在焙烧过程中受热分解生成气态物质,气态物质从材料中逸出留下孔道,提高了微电解材料的孔隙率和比表面积,使材料与污染物质接触面积增大,从而提高了Cr(Ⅵ)去除率和终点pH。以碳酸铵作为添加剂时,Cr(Ⅵ)去除率最高,为81.64%,终点pH为7.81,残留Cr(Ⅵ)质量浓度为36.72 mg/L,总铬和总铁质量浓度分别为46.53、58.13 mg/L;经检测,微电解材料平均孔径为4.75 nm,BET比表面积为14.22 m2/g。经微电解预处理后,可采用吸附法进一步去除水溶液中的Cr(Ⅵ)。

2.7 对比实验

在上述适宜条件下,考察了不同材料对Cr(Ⅵ)的去除效果,结果如表 1所示。

表1 对比实验结果

| 实验材料 | 反应终点pH | Cr(Ⅵ)去除率/% |

| 未加氧化铜制备的材料 | 7.38 | 64.08 |

| 未加粉末活性炭制备的材料 | 7.33 | 62.36 |

| 未加还原铁粉制备的材料 | 7.01 | 61.04 |

| 单独膨润土 | 5.88 | 55.48 |

| 单独粉末活性炭 | 6.43 | 58.50 |

| 单独还原铁粉 | 6.79 | 59.75 |

| 新型铁碳微电解材料 | 7.81 | 81.64 |

由表 1可知,相比各材料,新型铁碳微电解材料的Cr(Ⅵ)去除率与终点pH最高,处理效果最佳。

3 结论

(1)以还原铁粉、粉末活性炭、氧化铜为原料,膨润土为黏结剂,碳酸铵为添加剂制备了新型铁碳微电解材料。适宜的制备条件:铁碳质量比为2:1,铁与氧化铜质量比为6:1,膨润土质量分数为20%,碳酸铵质量分数为0.5%,焙烧温度为400 ℃,焙烧时间为1.0 h。制备的微电解材料平均孔径为4.75 nm,BET比表面积为14.22 m2/g。

(2)采用新型铁碳微电解材料处理水中Cr(Ⅵ),当Cr(Ⅵ)质量浓度为200 mg/L,溶液初始pH为3,微电解材料投加量为100 g/L,温度为25 ℃,反应时间为20 min时,Cr(Ⅵ)去除率为81.64%;同样条件下,未加氧化铜的铁碳微电解材料的Cr(Ⅵ)去除率仅为64.08%。在铁碳微电解材料中加入氧化铜能明显提高Cr(Ⅵ)的去除率。

(3)采用新型铁碳微电解材料处理水中Cr(Ⅵ),铁作为阳极,碳作为阴极,生成的铜起强化内电解阴极能力的作用;水中Cr(Ⅵ)的去除是电化学反应、氧化还原反应、物理吸附、化学沉淀和絮凝沉降等多种作用的结果。

参考文献

铁碳微电解处理垃圾渗滤液的研究

[J].DOI:10.3969/j.issn.1671-962X.2013.01.142 [本文引用: 1]

新型水处理铁炭微电解材料的制备及应用

[J].DOI:10.3969/j.issn.1005-829X.2012.03.006 [本文引用: 1]

铁炭微电解材料在工业废水处理中的应用研究

[J].DOI:10.3969/j.issn.1009-2455.2013.06.002 [本文引用: 1]

催化铁内电解法处理含铬废水

[J].DOI:10.3969/j.issn.1000-3770.2005.07.011 [本文引用: 3]

铁铜内电解-膨润土组合工艺处理含铬废水

[J].DOI:10.3969/j.issn.1673-1212.2011.05.018 [本文引用: 1]

零价铁处理水体中Cr(Ⅵ)污染研究进展

[J].DOI:10.3969/j.issn.1009-2846.2013.08.003 [本文引用: 1]

新型铁碳微电解填料的制备及其在印染废水的处理研究

[J].DOI:10.3969/j.issn.1007-1865.2018.02.020 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号