1 工程概况

某电镀产业园为政府主导,企业投资建设及整体开发运营的重点项目。项目配套建设15栋标准厂房,全面建成后将拥有120条高端电镀生产线。园区配套的废水集中处理中心设计规模为7 000 m3/d,为一体式建构筑物,占地面积4 395 m2。设计日运行时间物化工段20 h,生化工段24 h,处理规模292~350 m3/h。根据园区生产配套,车间生产废水分成综合、前处理、含铜、含氰、含铬、含镍、含锌、化学镍、锌镍9种废水,分别进行预处理后再合并处理。各类废水的设计水量、进水水质及废水处理设施最终排放口出水排放标准如表 1所示。

表1 废水处理中心进水水质及排放标准

| 项目 | 综合废水 | 前处理废水 | 含铜废水 | 含氰废水 | 含铬废水 | 含镍废水 | 含锌废水 | 化学镍废水 | 锌镍废水 | 排放标准 |

| 设计水量 | 600 | 1 900 | 700 | 900 | 1 200 | 700 | 500 | 300 | 200 | |

| pH | 2.0~3.0 | 1.4~2.2 | 1.8~2.4 | 8.3~10.1 | 1.7~2.6 | 2.5~8.4 | 4.2~9.1 | 2.0~8.4 | 3.7~7.1 | 6~9 |

| Cr6+ | 0.9~12.1 | 0.1~24.1 | < 0.01 | 0.01~1.1 | 375.8~567.7 | < 0.01 | 1.5~10.0 | 0.01~0.4 | < 0.01 | ≤0.2 |

| TZn | 81.3~198.2 | 150.8~655.4 | 32.9~78.8 | 26.0~72.0 | 105.0~264.9 | 13.0~59.6 | 169.5~373.8 | 101.4~188.4 | 4.9~19.9 | ≤1.5 |

| TCu | 67.6~215.9 | 22.3~134.8 | 258.9~540.2 | 302.5~561.9 | 11.3~90.5 | 22.9~65.9 | 2.8~18.5 | 6.6~34.1 | 3.9~16.5 | ≤0.5 |

| CN- | 3.0~10.1 | 1.1~10.1 | 1.6~10.8 | 93.9~276.0 | 1.0~2.0 | 1.5~4.4 | 1.0~5.3 | 1.0~1.6 | 1 | ≤0.3 |

| TNi | 66.5~177.1 | 22.9~91.3 | 16.6~201.9 | 22.0~36.5 | 11.5~26.8 | 319.1~358.8 | 8.3~21.8 | 90.2~159.5 | 64.8~179.1 | ≤0.5 |

| TCr | 1.8~56.6 | — | — | — | 522.6~639.7 | — | — | — | — | ≤1.0 |

| COD | 120~500 | 700~1 200 | 80~200 | 150~300 | 80~200 | 100~250 | 200~1 000 | 180~300 | 180~300 | ≤500 |

| 氨氮 | 15~25 | 40~100 | 15~40 | 20~50 | 15~25 | 20~80 | 60~75 | 80~200 | 60~80 | ≤30 |

| TP | 10~40 | 15~40 | 10~50 | 10~40 | 10~40 | 10~20 | 3.5~15 | 100~500 | 30~60 | ≤8 |

注:水量单位为m3/d,pH无量纲,其余项目单位为mg/L。

该项目设计的出水pH、重金属、总氰化物需达到《电镀污染物排放标准》(GB 21900—2008)的表 2标准,氮、磷执行浙江省地方标准《工业企业废水氮、磷污染物间接排放限值》,其他指标执行《污水综合排放标准》(GB 8979—1996)表 4的三级标准,同时满足下游城市污水处理厂的纳管要求,即COD≤500 mg/L,SS≤400 mg/L,氨氮≤35 mg/L,TP≤8 mg/L。

表2 各处理工艺段出水水质

| 项目 | 二级沉淀池出水 | 生化沉淀池出水 | 三级沉淀池出水 | 排放口 | 排放标准 |

| pH | 9.3~10.9 | 7.6~8.2 | 9.9~11.4 | 7.3~8.0 | 6~9 |

| Cr6+ | 0.01~0.08 | 0.01 | 0.01 | < 0.01 | ≤0.2 |

| TZn | 0.03~0.65 | 0.07~0.15 | 0.04~0.13 | 0.17~0.53 | ≤1.5 |

| TCu | 0.44~0.70 | 0.11~0.38 | 0.06~0.10 | 0.06~0.16 | ≤0.5 |

| CN | 0.03~0.13 | 0.01 | 0.01~0.12 | 0.03~0.12 | ≤0.3 |

| TNi | 0.4~0.76 | 0.2~0.6 | 0.06~0.09 | 0.06~0.09 | ≤0.5 |

| TCr | 0.01~0.27 | 0.02~0.5 | 0.01~0.10 | 0.01~0.14 | ≤1.0 |

| COD | 260~589 | 159~292 | 162~281 | ≤500 | |

| TP | 0.42~1.42 | 0.06~1.09 | 0.28~1.64 | ≤8 | |

| 氨氮 | 12.5~35.5 | 14.1~25.8 | 7.93~18.5 | ≤35 |

注:除pH外,其余项目单位均为mg/L;部分指标排放口值高于前面工序值是因为日常监测采样为同一时间采样,系统有一个停留时间差,故前后水样表征的是不同时间的水样。

2 废水处理工艺

2.1 工艺流程

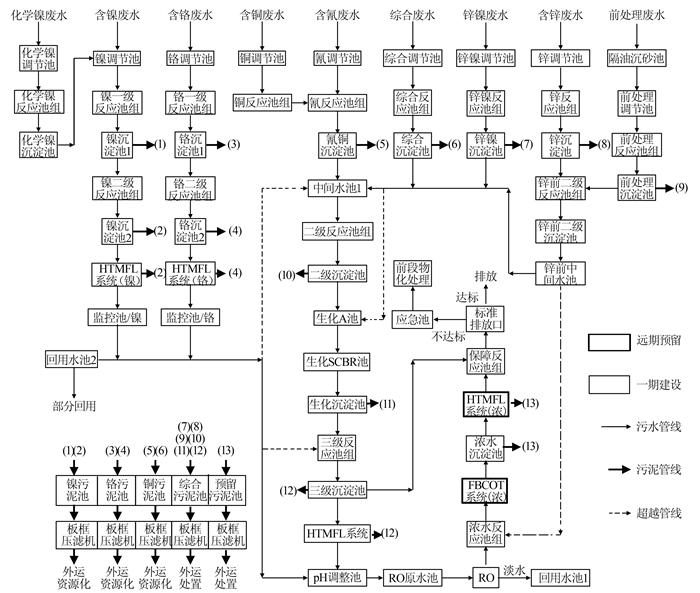

针对废水水质特点及设计排放标准要求确定废水处理工艺流程,如图 1所示。

图1

2.2 工艺流程说明

含铬、含镍废水分别经各自的一级、二级自控加药反应(还原反应、破络反应、pH调整反应、絮凝反应等)及沉淀处理后,出水进入各自的HTMFL膜分离系统,膜分离出水通过铬/镍监测池接至中间水池1或者至回用水处理系统。

前处理、含锌废水分别经各自的一级反应及沉淀处理后,自流进入锌前混合二级处理系统,进一步降低各污染物浓度,然后自流进入锌前中间水池或中间水池1。锌前中间水池为预留考虑,作为超越综合二级处理系统,直接进入末端生化系统的过渡池。

含氰、含铜、综合废水等其他废水,经过各自的一级预处理后,自流进入中间水池1。

各类废水经预处理后,在中间水池1内进行充分混合并投加破络剂进行破络反应后,由泵提升至二级反应系统,进一步进行破络、絮凝反应等,反应出水自流进入二级沉淀池。二级沉淀池出水自流进入生化处理系统,进行生化处理,然后自流进入三级反应、沉淀处理系统。三级沉淀池出水视生产回用水需求,可进入回用水处理系统(包括HTMFL、pH调整池、RO系统及浓水处理系统),也可超越回用水处理系统,直接进入保障反应池组,处理达标后排放。若因为其他原因导致出水水质不稳定,可在排放口前通过阀门切换接至应急事故池(设计4 960 m3),然后再回到前端反应池组进行再处理,直至达标排放为止。

考虑有价物质的资源化回收,污泥处理也按分类收集、处置的原则进行。来自各固液分离装置的污泥,按其种类分别排入5个不同的污泥池,分别为铜污泥池、镍污泥池、铬污泥池、综合污泥池及预留污泥池。在污泥池内进行适当浓缩后,由污泥泵压力输送至隔膜板框压滤机进行脱水减容处理。减容后的污泥,再外运资源化回收或合法处置。

2.3 工程特点

(1)该工程为省内首个层数最多的电镀废水处理项目。项目于2016年初设计,单体设计了3层水池,1层架空层,加上顶层车间,共5层立体组合式结构,地下1层,地上4层。

(2)生化工艺应用电镀专用A/SCBR工艺。A/ SCBR工艺是传统A/O工艺的改进版,是生长生物膜的载体层在废水中不断流动的一种改进型生物接触氧化法,是一种生物膜/活性污泥组合工艺,专门针对重金属废水低有机物浓度、低C/N、高盐度以及活性污泥颗粒细碎、抗冲击负荷差、沉降性能差的特点。该工艺系统内置专用高密度悬浮载体,采用在池体上下部位设置固定拦截装置的安装方式。在拦截设施中部,载体又呈随水流的悬浮状态运行。控制合适的填充率、HRT、曝气量以及挂膜启动方式等主要参数,A/SCBR工艺体系对较高生化处理难度的电镀废水,能够在悬浮载体表面形成一定厚度的生物膜,形成A2O微系统〔2〕,实现部分短程同步硝化反硝化去除总氮的能力。另外,在水流向沿程上,设计多格串联的生化池组。各格运行时,可通过控制曝气量及曝气方式,使系统具有良好的A—O—A—O可变性〔3〕。该工艺灵活性强,脱氮及有机物去除性能好。尤其是在进水COD、氨氮浓度阶段性波动的情况下,A/SCBR工艺可以根据不同时期的脱氮比率需求,灵活调整缺氧/好氧池容比,稳定实现出水氮的达标。

(3)该工程采用一体化立体式空间设计,将废水集中处理中心的所有建、构筑物合建于一栋建筑内。该设计节省占地,仅用4 395 m2的占地面积,建设了7 000 t/d规模的废水处理中心;无地埋式管道,无分体不均匀沉降,可避免管道渗漏、池体渗漏带来的土壤污染;外立面酷似现代化综合体建筑,美观大方;独立的操作通道及参观通道设计,侧重功能性区域实现集中、便捷、无干扰的操作,侧重参观性区域行程顺畅、流程清晰、干净整洁。兼具实用性与美观性。

3 主要设计参数

3.1 调节池

前处理废水调节池、含锌废水调节池各1座,单座规格31 m×9 m×5 m(墙中线尺寸),总容积1 395 m3,有效水深4.5 m,有效容积1 255.5 m3。

综合废水调节池、含铜废水调节池、含镍废水调节池、化学镍废水调节池、锌镍废水调节池各1座,单座规格31 m×6 m×5 m(墙中线尺寸),总容积930 m3,有效水深4.5 m,有效容积837 m3。

含氰废水调节池、含铬废水调节池各1座,单座规格31 m×8.5 m×5 m(墙中线尺寸),总容积1 317.5 m3,有效水深4.5 m,有效容积1 183 m3。

3.2 预处理系统

预处理反应池组(中间水池1前的所有反应池)1座52格,规格77 m×6 m×4 m,即3 m×3 m×4 m×52格(墙中线尺寸),总容积1 848 m3,有效水深3.7 m,有效容积1 709.4 m3。预处理沉淀池(中间水池1前的所有沉淀池)1座10格,规格77 m×8.5 m×7.0 m(墙中线尺寸),平均表面负荷0.66 m3/(m2·h)。

锌前二级反应池组1座6格,规格6 m×10.5 m×4 m,即3 m×3.5 m×4 m×6格(墙中线尺寸),总容积252 m3,有效水深3.5 m,有效容积220.5 m3。锌前二级沉淀池1座,规格12 m×12 m×7.0 m(墙中线尺寸),平均表面负荷0.83 m3/(m2·h)。。

3.3 二级、三级处理系统

二级反应池组1座6格,规格6 m×34 m×6 m,即5.5 m×6 m×6 m×6格(墙中线尺寸),总容积1 224 m3,有效水深5.7 m,有效容积1 162.8 m3,有效停留时间3.3 h。二级沉淀池1座,规格19 m×19 m×6 m(墙中线尺寸),表面负荷0.97 m3/(m2·h)。

三级反应池组1座4格,规格6 m×25 m×7 m,即6 m×6 m×7 m×4格(墙中线尺寸),总容积1 050 m3,有效水深6.7 m,有效容积1 005 m3,有效停留时间3.4 h(生化系统后,24 h运行)。三级斜管沉淀池1座,规格10 m×25 m×7 m(墙中线尺寸),表面负荷1.2 m3/(m2·h)。

pH调整池1座2格,规格4.5 m×8.5 m×6 m,即4.5 m×4.25 m×6 m×2格(墙中线尺寸),总容积229.5 m3,有效水深5.5 m,有效容积210 m3,有效停留时间36 min。

3.4 生化处理系统

生化A池2座,2组并联,单座规格20.5 m× 8.5 m×6 m(墙中线尺寸),总容积1 045.5 m3,有效水深5.5 m,有效容积958.4 m3,有效停留时间6.6 h。

生化SCBR池2座,2组多格并联,单座规格24.0 m×14.5 m×6 m(墙中线尺寸),总容积2 088 m3,有效水深5.4 m,有效容积1 879.2 m3,有效停留时间12.9 h。内置高密度悬浮载体。

生化沉淀池1座,规格19 m×19 m×6 m(墙中线尺寸),表面负荷0.81 m3/(m2·h)。

3.5 浓水处理系统

浓水反应池组1座5格,规格23 m×4.5 m×6 m,即4.5 m×4.5 m×6 m×5格(墙中线尺寸),总容积621 m3,有效水深5.5 m,有效容积569.3 m3,有效停留时间3.9 h。浓水沉淀池1座,规格14.5 m×14.5 m×6 m(墙中线尺寸),表面负荷0.69 m3/(m2·h)。

pH调整池1座3格,规格3 m×12 m×5 m,即3 m× 4 m×5 m×3格(墙中线尺寸),总容积180 m3,有效水深4.5 m,有效容积162 m3,有效停留时间28 min(按20 h运行流量核算)。

4 运行效果

电镀产业园废水集中处理一期工程于2017年9月底建成,2018年1月进水试生产,2018年12月进行了自主竣工环保验收。2018年1月~2019年4月各处理工艺段出水水质见表 2。

结果表明,处理出水重金属及氰化物满足《电镀污染物排放标准》(GB 21900—2008)的表 2标准,同时也达到更严格的表 3标准要求,说明此系统在进水水质波动较大的情况下对重金属的去除效果好,抗冲击能力强。另外,出水COD、氨氮、总磷指标也远低于排放标准要求,能确保生化指标达到纳管要求。

5 经济指标分析

该工程总投资为1.4亿元,其中土建费约0.8亿元,设备材料费约0.3亿元,其他设计、安装、运输及调试等间接费用约3 000万元。废水的处理成本约为20~40元/m3(不含污泥回收处置部分),不计设备折旧维修费用,其中电费1.5~2.0元/m3,人工费1.0~1.5元/m3,药剂费18~36元/m3。

6 结论

对于混流严重、水质波动大的电镀产业园电镀废水,通过分质分流、物化破络、生化专项A/SCBR等重金属稳定达标处理关键技术体系的集成应用,出水能够稳定达到各项要求,运行成本控制在20~40元/t,具有显著的经济、环境效益。

参考文献

A2/O-MBR在电镀废水处理中的应用

[J].DOI:10.3969/j.issn.1005-829X.2013.02.022 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号