近几年,甲醇制烯烃(Methanol To Olefins,MTO)技术在我国迅速发展,其中DMTO工艺在我国实际工业化中的应用最为广泛。它以煤基或天然气基合成的甲醇为原料生产低碳烯烃,实现了由煤炭或天然气生产基本有机化工原料的工艺路线,有效缓解了对低碳烯烃需求量增加的压力。

对于DMTO工艺,由于甲醇制烯烃的反应步骤为甲醇在酸性分子筛催化剂上脱水生成二甲醚,甲醇、二甲醚和水的平衡混合物转化为轻质烯烃,但是通过氢转移、烷基化、异构化及环化等二次反应生成一些高碳烯烃、烷烃、环烷烃和芳烃等副产物,其中芳烃为主要副产物。又由于DMTO工艺采用循环流化床式反应器,因此催化剂在流化状态时颗粒之间相互磨损以及催化剂运动过程中与反应器和再生器内件接触产生磨损等均会导致催化剂细粉的产生〔1〕。因此微细催化剂粉末和反应副产物会随产品气进入水系统中,经过洗涤降温后微细催化剂粉末和反应副产物会残留在急冷水和水洗水中。DMTO水系统中现有的分离设备很难将这两类杂质彻底分离,因此造成水系统中急冷塔塔盘、水洗塔塔盘、换热器、空冷器和过滤器等结垢堵塞,需要定期切换清洗或停工检修,使装置运行费用增加,严重影响整个DMTO装置稳定运行。结合目前国内多套DMTO装置的运行情况,发现解决水系统存在的问题,保证水系统中各装置稳定运行是确保整个DMTO装置稳定运行的关键。

1 DMTO水系统工艺流程

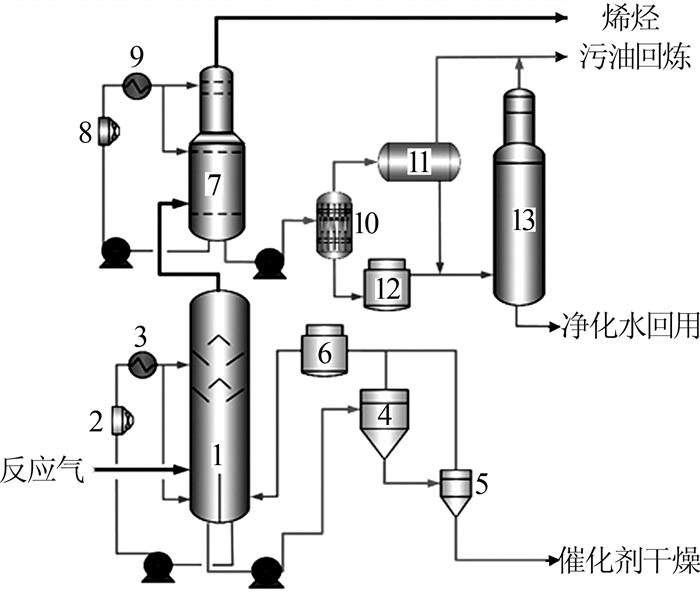

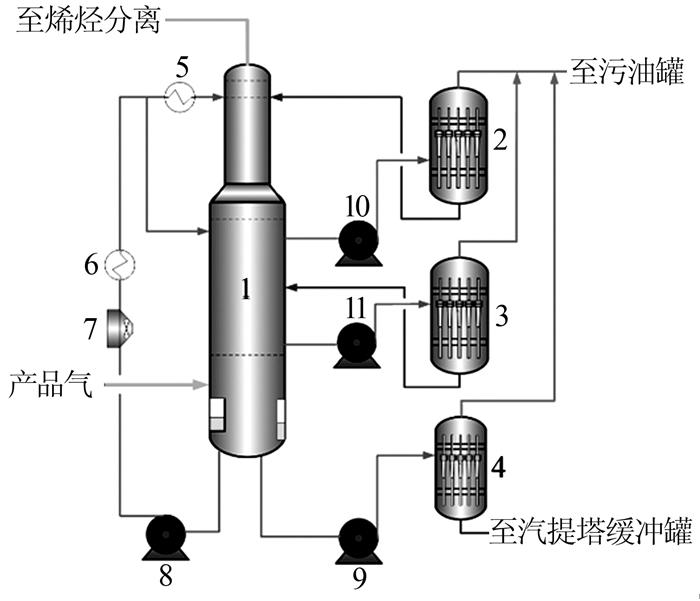

DMTO水系统主要由急冷循环系统、水洗循环系统和汽提循环系统组成,见图 1。

图1

图1

DMTO水系统工艺流程

1—急冷塔;2—急冷水空冷器组;3—急冷水换热器组;4—一级旋液分离器;5—二级旋液分离器;6—急冷水过滤器;7—水洗塔;8—水洗水空冷器组;9—水洗水换热器组;10—旋流除油器;11—沉降罐;12—水洗水过滤器;13—汽提塔。

在DMTO装置运行过程中,反应器中的高温产品气经三级旋风分离器回收催化剂后送往急冷塔,气体经急冷塔冷却至109 ℃后至水洗塔洗涤,经洗涤后再送至烯烃分离单元。受旋风分离器分离精度的限制,部分粒径小于10 μm的微细催化剂粉末随产品气进入急冷塔〔2-3〕。同时,未反应的甲醇、二甲醚等有机含氧化合物以及少量反应副产物(约90%为芳烃)会随反应气一同进入急冷塔和水洗塔。在急冷塔和主水洗塔冷凝下来的水经反应水汽提塔回收少量甲醇、二甲醚等有机含氧化合物后外排,回收的甲醇、二甲醚随进料进反应系统回炼。急冷循环系统设有多台空冷器换热,同时为维持急冷水固含量,设有两级旋液分离器〔4-6〕和1台过滤器,用于分离和浓缩急冷水中的催化剂细粉。水洗循环系统设有多台换热器和空冷器,并设有1台旋流除油器和1台过滤器,分别用于降低去汽提塔的水洗水中的油含量和微细废催化剂的含量〔7-8〕。

2 系统存在的问题

2.1 急冷循环系统

2.1.1 急冷水过滤器易堵

急冷水过滤器与急冷水旋液分离器溢流管线串联,用于分离小于旋液分离器分离精度的微细催化剂颗粒。现有的过滤器由于过滤介质自身存在的问题以及系统设计的缺陷,并且缺少有效的清洗再生方法,导致正常过滤时间很短,运行时压差升高快,需要频繁拆出过滤元件进行清洗、维修和更换,无法实现连续稳定运行,无法满足DMTO急冷水处理工艺的要求。既增加了设备的投资和日常运行维护成本,同时还增加了劳动强度,造成人工资源浪费,对企业的收益造成很大的影响〔12〕。

2.1.2 急冷水中微细催化剂颗粒累积

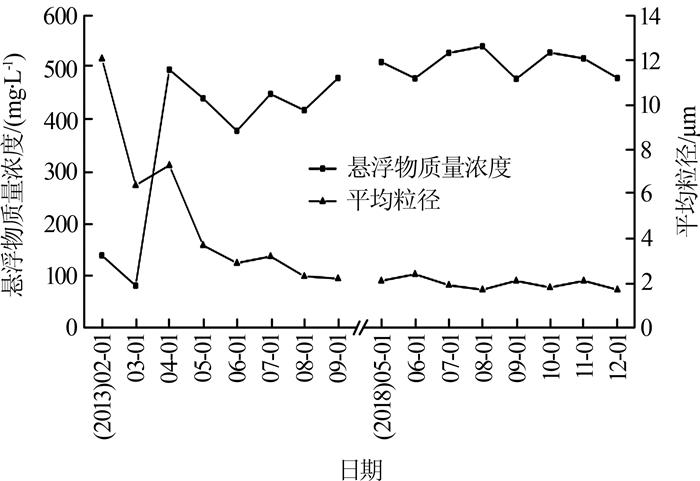

由于急冷水过滤器无法正常投用,造成急冷水中的微细催化剂颗粒难以有效分离,而旋液分离器虽然能分离急冷水中大部分微细催化剂颗粒,但对于1.5 μm以下微细催化剂颗粒分离效率不高。因此急冷水中小于1.5 μm的催化剂颗粒会不断累积,导致其分离难度增加。以某180万t/a DMTO装置为例,运行期间急冷水中废催化剂含量和粒径变化如图 2所示。

图2

2013年开工初期其急冷水中催化剂颗粒平均粒径为12.1 μm,连续运行8个月后其平均粒径降至2.2 μm,同时急冷水微细催化剂质量浓度由100~200 mg/L增加至400~500 mg/L,装置运行5 a后,急冷水微细催化剂平均粒径降至1.8~2.2 μm,急冷水中微细催化剂质量浓度增加至450~550 mg/L,需要通过增加急冷水外排量才可维持急冷水中微细催化剂含量稳定〔13〕。

2.1.3 急冷水空冷器容易堵塞

由于急冷水中微细催化剂颗粒无法有效去除,故急冷水中催化剂平衡质量浓度较高,一般在400~800 mg/L,容易造成急冷水空冷器堵塞,需要频繁地对空冷器进行清洗,一般需要清洗4~6台次/月,从而增加了装置的运行成本。

2.2 水洗循环系统

2.2.1 水洗水中油蜡难以有效去除

在水洗塔中设有隔油槽,可通过控制水洗塔液位,将漂浮于水洗塔塔釜中的油分离到隔油槽内,送出装置外。但经隔油后,水洗水中仍含油100~200 mg/L。水洗塔设有1台旋流除油器,但主要是用于降低去汽提塔的水洗水中的油含量,其净化后的返塔量不到水洗水循环量的1%,同时由于水洗水中含有部分含氧有机物,易造成水中部分油蜡乳化,而旋流除油器很难有效分离乳化油,因此对水洗水旋流器除油作用十分有限。

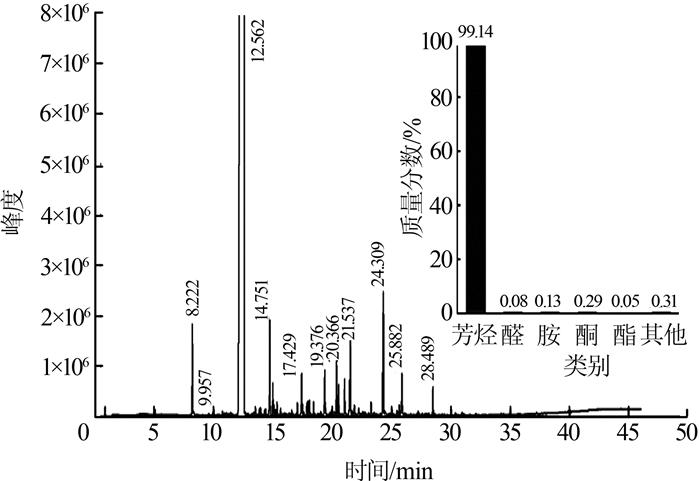

2.2.2 水洗水换热器、空冷器、水洗塔塔盘易结蜡堵塞

由于水洗水中的油蜡无法有效去除,因此其中熔点较高的组分易在水洗系统中的低温区域凝固,造成系统堵塞。图 3为水洗系统中堵塞物气相色谱-质谱图。

图3

3 解决方案

3.1 操作调节

DMTO装置水系统出现以上问题,根本原因在于对水中的催化剂细粉和油蜡的脱除效率不高。应对装置出现的这些问题,首先需要在操作方面做出相应的调整,在已有的工艺和设备基础上改进操作,尽量减少装置堵塞,延长连续运行周期。

由于水洗水中含有高熔点油蜡,易在系统低温区凝固,造成设备堵塞,因此需要尽量将低温区控制在便于切换清洗的区域,并及时将凝固的油蜡清除,可延长系统运行周期,分析水洗系统工艺流程可确定便于清洗的低温区域。水洗水换热器结垢后清洗较容易,可将设备切出,连接1.0 MPa中压蒸汽吹扫约10 h即可基本清除换热器内凝结的油蜡,无需频繁拆洗。而如果水洗塔发生堵塞,则会直接影响系统的稳定和运行周期。因此,要尽量避免水洗水中油蜡在水洗塔中凝结。因此可适当增加循环水量,增加循环水在换热器内的流速,将换热器温度控制较低,保证水洗水中油蜡在换热器内凝固附着,并在返塔管线上设置管道过滤器,以减少返塔水洗水中的油蜡。堵塞在水洗水换热器中的油蜡需要定期用蒸汽吹扫清除,以保证换热效率。由于水洗水换热器堵塞物中也含有部分催化剂,难以通过蒸汽吹扫彻底清除,因此需要换热器每运行8~12个月打开清洗1次。

对于水洗塔,由于水洗水换热量不够,实际运行时塔釜温度一般均大于设计值85 ℃,一般实际温度在90 ℃以上,甚至会达到95 ℃。塔釜温度过高,而进入水洗塔的产品气温度也高达109 ℃,浮于水洗水上的部分油蜡易吸热气化,随反应气一同进入上层塔盘,并在上层低温区凝结,长期运行会使浮阀堵塞。因此要保证水洗水换热量足够,降低塔釜温度,尽可能减少油蜡蒸发。

当水洗塔塔盘堵塞时,可通过短时间内适当提高塔顶温度的方法解决。水洗塔堵塞位置通常为上层塔盘上的浮阀处,其正常操作温度在37~40 ℃,在该温度下水中的油蜡极易凝固。当水洗塔发生堵塞时,可适当降低系统负荷,并通过降低上部返塔水洗水换热器循环水量来提高塔顶温度,将塔顶温度提高至55 ℃,维持5~10 h。通过提高温度使凝结在浮阀上的油蜡溶解,待压降正常后再恢复塔顶温度,再逐渐将装置负荷提至正常值。此外,也可采用加注有机溶剂(通常为二甲基苯)来在线清洗塔盘,但成本相对较高。

3.2 流程及装置的更改与新型装置的研究

通过操作上的改进可以一定程度上应对DMTO水系统运行时出现的问题,延长运行周期,但是若要从根本上解决水系统中出现的问题,还需对其流程和设备做相应的调整。

3.2.1 DMTO急冷水过滤器改进与新型装置的研究

对于急冷水过滤器,可通过改进滤芯结构或降低滤速来改善运行效果。某DMTO装置运行3 a后更换了一种形式的滤网,并配备了碱液反洗再生流程,其短期内分离效率可达到90%,将急冷水平衡固含量由原来的500 mg/L左右降低至200 mg/L以下,对急冷水水质改善明显。但该系统流程复杂,设备成本及运行费用很高,与改进前相比运行周期延长1倍,依旧存在堵塞的问题,连续运行1周后通量降低20%以上,需要离线清洗,并且该装置仍然不适用于含油蜡较多的水洗水。

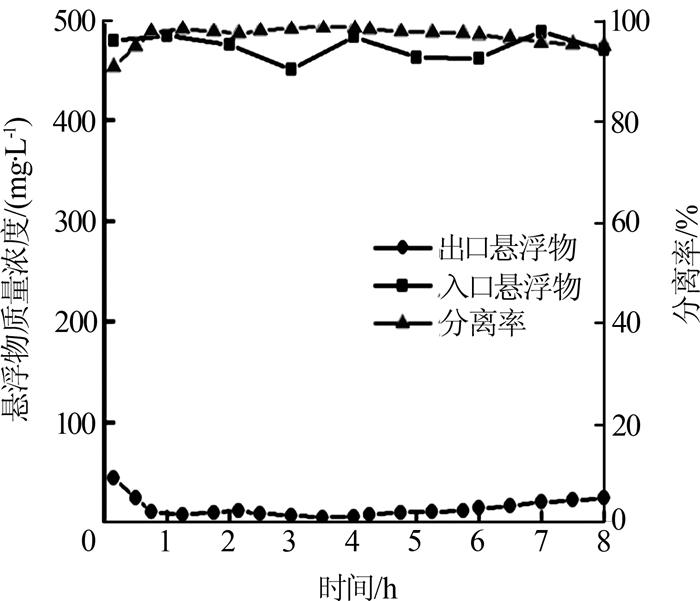

华东理工大学开发了DMTO急冷水和水洗水沸腾床分离装置,该装置采用颗粒床深层过滤原理,通过过滤介质对水中催化剂颗粒的拦截和吸附作用,实现对水中悬浮物的深度脱除。由于滤料间的孔道远大于催化剂颗粒直径,催化剂颗粒会随流体进入滤料中,被滤料逐层拦截吸附,而非形成单层的滤饼,使装置运行压降能较长时间保持在较低值,且增长缓慢。同时由于过滤介质是松散堆积,且粒径和密度与催化剂颗粒相差很大,所以仅需反冲洗将颗粒流化就可以有效地脱附实现滤料再生。该方法分离效果好,设备结构简单,运行维护简便,预计设备成本不到原金属烧结网过滤器的20%。沸腾床分离器分离效果显著,实验期间小试装置进出口悬浮物分离效果见图 4,目前已完成小试实验。

图4

3.2.2 水洗塔增加洗涤段

在水洗塔下部增加喷淋洗涤段,通过直接换热,降低反应产品气进入塔盘前的温度,同时可将产品气中部分高熔点油蜡洗涤下来,避免其在塔盘上凝结。

3.2.3 增设水洗水除油装置

现有的水洗水除油器仅用于降低去汽提塔的水洗水含油量,保证汽提塔的正常运行,其处理量和分离精度还不足以降低水洗水整体含油量。因此建议增大原有旋流除油器设备或增加1台旋流除油器,并在旋流除油器底流水相增加一级聚结器,通过两级净化将返塔的水洗水含油量降低,从而降低水洗水整体含油量,在根本上解决油蜡的存在导致水洗塔和换热设备堵塞的问题。某甲醇制烯烃装置在水洗系统中增设上返塔旋流除油器和中返塔旋流除油器,其工艺流程如图 5所示。经上返塔旋流除油器处理后水洗水中的平均油质量浓度由400 mg/L降至35 mg/L,经中返塔旋流除油器处理后水洗水中平均油质量浓度由530 mg/L降至150 mg/L,安装旋流除油装置后,大幅降低水洗水中的油含量,有效缓解水洗塔塔盘结垢堵塞问题。

图5

4 结论

DMTO装置水系统存在的问题,一方面是由于自反应器跑损至水系统中的催化剂细粉和副反应产生的油蜡未有效脱除造成的,另一方面工艺设备和操作工况也是影响水系统稳定运行的主要原因。因此,根据急冷、水洗和污水汽提系统中存在的问题分别给出了解决方案:

(1)急冷系统中微细催化剂浓度高,可开发新型的过滤器,达到分离微细催化剂的目的。沸腾床分离器已完成小试研究,下一步完成工业化实验研究后有望成为DMTO急冷水除悬浮物最为经济有效的方法。

(2)水洗系统中易凝结的油蜡类物质浓度高,可通过控制水洗系统温度使油蜡在易清洗位置(换热设备处)凝结,然后采用高温蒸汽吹扫脱除水洗系统的结蜡物质;通过水洗塔增加洗涤段分离产品气中高熔点油蜡,避免油蜡进入水洗塔上部造成水洗塔塔板结垢、堵塞;通过增设水洗水除油装置脱除水洗水中的油蜡类物质等方法解决。

参考文献

Recent researches on process from methanol to olefins

[J].

Application of filtered model for reacting gas-solid flows and optimization in a large-scale methanol-to-olefin fluidized-bed reactor

[J].

Application of minihydrocyclones in methanol-to-olefin process wastewater treatment

[J].

On the laboratory and field studies of removing fine particles suspended in wastewater using mini-hydrocyclone

[J].

UU-type parallel minihydrocyclone group separation of fine particles from methanol-toolefin industrial wastewater

[J].

Modeling of methanol to olefins (MTO) process in a circulating fluidized bed reactor

[J].DOI:10.1016/S0016-2361(00)00182-4 [本文引用: 1]

Latest progress of coal to light olefins industrial demonstration project

[J].

Treating methanol-to-olefin quench water by minihydrocyclone clarification and steam stripper purification

[J].

甲醇制烯烃工艺废水处理技术研究进展

[J].DOI:10.3969/j.issn.0253-4320.2013.09.005 [本文引用: 1]

甲醇制烯烃装置降低急冷水固含量方法的探讨

[J].DOI:10.3969/j.issn.1673-4076.2018.12.060 [本文引用: 1]

甲醇制烯烃水系统堵塞的处理方法

[J].DOI:10.3969/j.issn.1001-9219.2017.05.020 [本文引用: 1]

An example of project design for biochemical treatment of methanolto-olefin wastewater

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号