在矿产开发、有机化工等生产企业,会产生大量的高盐废水(总含盐质量分数≥1%的废水〔1〕),如直接排放将对周边生态环境和地下水资源造成较大污染。近年来,随着我国对生态环境保护法律法规框架体系的日趋完善、环境污染监管力度的不断加大,“高污染、高排放”行业对高盐废水处理技术装备的需求也不断增加。

常规物理-化学-生物混合废水工艺难以处理这种高盐废水,即使采用高压反渗透或电渗析工艺技术,通常只能回收70%以下废水,剩余浓缩盐水最终仍要排入环境,造成二次污染。而且,在废水含油量与矿化度较高时,容易导致反渗透膜或电渗析膜的污堵和频繁清洗,严重影响了处理效率和装备寿命〔2〕。蒸汽机械再压缩技术(MVR)是浓缩处理无机盐类工业废水的有效方法,该技术是在20世纪70年代初美国强制消除水体污染物排放政策的要求下发展而来的,随着70年代中后期高可靠性的机械蒸汽压缩机的成功开发,实现了商业化的应用〔3〕。在之后的几十年,随着对装备材料在特殊工况环境下的设计使用经验的积累,逐渐形成了一种较为科学的装备材料腐蚀防护方法,对该技术在高盐废水处理方面的规模化应用起到了良好的促进作用。我国也是近十年才逐渐兴起采用MVR技术处理高盐废水、实现近零排放,所以对特殊环境下装备材料腐蚀失效的研究和腐蚀防护的研究相对较少〔4〕。本研究基于国外的相关研究,结合近似工况的高温蒸馏海水淡化环境腐蚀失效机理的分析,探讨废水水质条件对MVR废水近零排放处理装备材料的腐蚀作用机理,总结防腐措施的研究进展,以期为该技术装备的防腐应用提供借鉴。

1 MVR废水零排放处理装备及材料

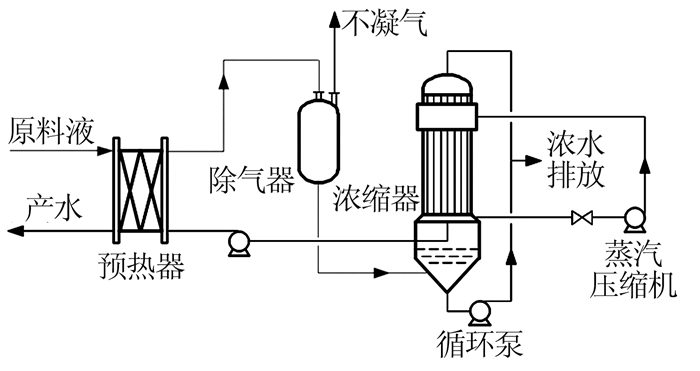

图1

原料废水经产品水换热器预热,并与系统内部循环浓盐水混合,流入浓缩器上部的管壳换热器管程,被管外蒸汽加热至80~120 ℃后,进入浓缩器下部的闪蒸室,由于环境压力下降产生剧烈闪蒸,生成二次蒸汽。这种二次蒸汽经捕沫器去除夹带浓盐水后,通过蒸汽压缩机做功提升压力和品位,继续用于废水蒸发浓缩。蒸汽冷凝形成的淡水被抽出,经淡水换热器降温后排出,返回工业生产。而浓盐水在补充少量原料废水后,再次循环进入浓缩器进料端,重复加热升温、闪蒸的浓缩过程,直至达到预设的料液浓度,而后部分浓盐水被输送至结晶器蒸发结晶〔6〕。盐水浓缩过程与多级闪蒸海水淡化的高温段非常相似,即主体蒸发器均由上部蒸汽冷凝换热器和下部盐水浓缩闪蒸器组成,此外同样也配备原料水脱气器、产品水热能回收的板式换热器以及各种工业介质输送泵等。

相对蒸馏海水淡化,MVR蒸发器内更高的盐水浓缩倍率(依据工艺要求,最高浓盐水TDS可达100 000~300 000 mg/L)和高操作温度(80~120 ℃),对装备壳体和传热材料耐腐蚀性提出了更高的要求〔3〕。目前,较常使用的是TA2工业纯钛传热管和316L不锈钢管板、壳体,在保证抗腐蚀的同时最大程度地降低了设备投资。这种腐蚀防护设计对处理低氯含量的高盐、高COD废水(如电镀行业的硫酸盐废水、市政工程的垃圾渗滤液等〔7-8〕)有较高的可靠性。但对Cl-质量浓度较高(浓缩液Cl-质量浓度>60 g/L)的生产废水和生活废水,这种腐蚀防护设计往往存在较大的失效风险。因此,鉴于废水成分差异较大、浓缩液含盐量更高的情况,为保障设备的长期可靠运行,理应根据不同工艺介质的特性进行针对性的设备腐蚀防护设计。

2 高氯盐溶液环境下的材料腐蚀与防腐技术

2.1 蒸发器不锈钢壳体和支撑件的腐蚀及防护

Cl-是海水及许多工业废水的主要成分之一,其对金属表面钝化膜的侵蚀作用是导致不锈钢腐蚀失效的重要原因。如在淡水环境中(Cl-质量浓度为0~12 mg/L的90%氧饱和常温湖水中),316不锈钢16 a的腐蚀失重量基本为0,而在Cl-质量浓度达到18~20 g/L的海水环境中,304和316不锈钢极易产生局部点蚀,尤其是在缝隙处和沉积物下〔9〕。B. Valdez等〔10〕推荐避免316不锈钢点蚀和缝隙腐蚀的工艺介质Cl-质量浓度的上限是500 mg/L,但这并未考虑工艺介质溶氧质量浓度、温度等环境因素对材料腐蚀过程的重要作用。在常温下如将盐水溶氧质量浓度降至0.01 mg/L以下,即使Cl-质量浓度高达130 g/L、流速增至40 m/s,316不锈钢也能保持较好的自钝化能力,不会出现局部点蚀且均匀腐蚀速率小于0.03 mm/a。但随着应用温度的提升,这种防腐措施的局部腐蚀风险急剧增加,在海水温度达100 ℃,即使控制溶氧质量浓度在0.02~0.03 mg/L范围内,也不能有效抑制316不锈钢的局部点蚀,此时需要采用更高耐蚀等级的不锈钢〔9〕。沙特盐水转化公司75%的多级闪蒸海水淡化装备高温级闪蒸室(顶端蒸发温度为115~120 ℃)均采用内衬316L不锈钢板并将海水溶氧质量浓度降至0.02 mg/L以下来控制材料的高温海水腐蚀〔11〕。如果海水溶氧质量浓度控制不合理(比如仅降至2~3 mg/L),即便仅升温到90 ℃,316L不锈钢在浓海水中连续腐蚀300 d后也开始诱发局部腐蚀〔12〕。采用317LMN奥氏体钢及2205双相不锈钢等更高等级的耐蚀材料,在Cl-质量浓度为20 g/L、温度为99~105 ℃、余氯质量浓度为0.2 mg/L的未脱气海水环境下,也会出现缝隙腐蚀且焊缝、焊接热影响区出现局部点蚀〔13〕。此外,在高温脱气海水环境下,管板与胀接传热管间的缝隙腐蚀也是一种较为常见的局部腐蚀形态,可采用胀焊的方法进行管板连接,并在管板海水侧安装9%镍钢阳极,避免该种缝隙的腐蚀问题〔14〕。

然而,如果废水浓缩液Cl-质量浓度过高,仅通过原水脱气已无法避免316L、317L奥氏体钢和2205双相钢这类耐蚀材料的局部腐蚀。如美国采用MVR技术浓缩市政洗涤废水沸石处理再生液,废水Cl-质量浓度从初始的0.9 g/L浓缩至69 g/L(TDS超过140 g/L),采用317L不锈钢壳体的竖管蒸发器闪蒸室在运行1 a后就出现点蚀并诱发应力腐蚀,通过原水充分脱气并降低盐水浓缩倍率、调高废水pH,也无法抑制腐蚀发展〔15〕。在这种情况下,需要将材料升级为254SMO、AL-6XN、654SMO等6Mo和7Mo奥氏体不锈钢,以及2507双相钢或Inconel 625镍基合金钢,才能避免局部腐蚀问题。

以6Mo超级奥氏体不锈钢(AL-6XN)为例,其U型弯曲试样在Cl-质量分数达15.8%(>180 g/L)的氯化钠浓溶液或含盐质量分数为15%的浓缩人工海水(pH=6.5)中,即使不脱气升温至120 ℃,也不会诱发应力腐蚀开裂倾向,说明合金中高含量Mo元素转化的、吸附于基体表面的MoO42-可有效抑制Cl-对钝化膜的侵蚀作用,提高合金的钝态稳定性〔16〕。波兰卡托维兹地区煤矿于20世纪90年代中期投建的MVR废水浓缩零排放设备,因进入蒸发器的原水为采煤废水的反渗透浓缩液,初始Cl-质量浓度就达到42.7 g/L、TDS为76.4 g/L,为避免出现局部点蚀和应力腐蚀开裂,蒸发器壳体和盐水结晶器均采用6Mo不锈钢(254SMO或AL-6XN)加工,获得了较好的耐蚀可靠性〔17〕。2507双相不锈钢是上世纪80年代随着近海油气开发输送而开发的一种高强、高耐蚀不锈钢,相对于6Mo超级奥氏体钢,2507双相钢具有相当的临界点蚀温度和临界缝隙腐蚀温度〔18〕,而且其不仅在高温氯化物环境中比超级奥氏体钢具有更优异的耐应力腐蚀能力,同时在含硫化物的环境中也具有良好的耐应力腐蚀开裂性能,因此已被列入“油田设备耐硫化物应力腐蚀破裂金属材料”规范(NACE MR0175)中〔19〕。由此可见,2507双相钢以其相对较低的Ni、Mo元素含量和更高的材料强度,在MVR废酸浓缩处理和海水淡化领域应具有更好的应用经济性〔20〕。

2.2 传热材料的腐蚀及防护

然而,在高氯盐水环境中,2级工业纯钛也会出现局部腐蚀,尤其是钛管与管板连接的缝隙处。例如,在NaCl配制盐水中,Cl-质量浓度达到100 g/L、盐水温度升至120 ℃,2级工业纯钛在偏酸性和偏碱性条件下(用盐酸和氨水调节pH分别为3和8)持续腐蚀7 d,均没有出现缝隙腐蚀〔22〕,但当NaCl质量分数升至20%(初始pH=4)时,2级工业纯钛在沸腾盐水中腐蚀92 h即出现缝隙腐蚀,且随着盐水pH降低,缝隙腐蚀敏感性快速增加〔23〕。当NaCl质量分数升至25%(初始pH=4.7)时,即便给试件持续施加恒定电位(相对析氢电位+250 mV以上),抑制其表面及缝隙内的析氢反应过程,也无法有效延缓钛材缝隙腐蚀,浸泡25 h后就出现局部腐蚀的现象〔24〕。

工业纯钛的缝隙腐蚀敏感性不仅与盐水Cl-质量浓度有关,同时也受腐蚀环境温度、水解盐浓度以及成垢离子浓度的影响。当盐水腐蚀环境温度低于70 ℃时,2级工业纯钛无论介质Cl-浓度和pH范围如何,均不会出现缝隙腐蚀;一旦环境介质温度超过70 ℃,缝隙内金属钛表面钝化膜的快速修复能力逐渐减弱,并在缝隙内Ti3+/Ti4+水解局部酸化作用下,钛合金缝隙腐蚀敏感性进一步增强〔25〕,尤其是在盐水中共存较高浓度易水解阳离子(Fe3+、Mg2+)时。例如,在80 ℃的脱气海水中(通氮除氧),2级工业纯钛浸泡7 d后开始出现缝隙腐蚀,当脱气海水温度升至120 ℃时,一半以上的钛/PTFE齿间出现缝隙腐蚀(按照ASTM G78标准方法执行),且最大蚀孔深度从80 ℃时的17.4 μm增大至55.4 μm〔26〕。但如果对海水通CO2除氧,2级工业纯钛在80 ℃并不会出现缝隙腐蚀,活性阴极区表面CaCO3垢沉积,说明这种致密垢层可在一定程度上抑制阴极去极化过程,起到延缓钛缝隙腐蚀的作用。

然而,通过垢沉积和溶液除氧抑制缝隙外氧去极化方法,只能延缓缝隙腐蚀而不能完全抑制。这是由于缝隙外氧去极化反应和缝隙内H+还原反应均可促进缝隙腐蚀的发展,且后者的作用更显著〔27〕。尤其是工业纯钛晶界位置通常存在杂质元素与钛形成的TixFe金属间化合物颗粒,其既容易发生阳极溶解,同时也可催化H+还原,从而为缝隙腐蚀持续发展提供“不断的内部支持条件”(既生成质子也消耗质子)〔28〕。此时,低氧条件下工业纯钛缝隙腐蚀区的点蚀坑数量虽较少,但蚀孔深度更大。为降低钛材在高氯溶液中的缝隙腐蚀倾向,可在纯钛中加入少量Mo、Ni元素(Ti-0.3Mo-0.8Ni合金,Grade 12或TA10),利用合金内大量的Ti2Ni沉淀相促进缝隙内钛合金快速再钝化〔29〕,而合金中一定量的Mo元素也有利于抑制缝隙腐蚀发展〔28〕。但随着Cl-浓度持续升高和pH下降,这种钛合金仍会出现缝隙腐蚀问题,且95%的缝隙腐蚀是由缝隙内的质子还原过程引起〔29〕。例如,在初始pH < 2的质量分数为20%的NaCl沸腾溶液以及质量分数为42%的MgCl2沸腾浓溶液中〔23-24〕,为进一步降低钛合金的缝隙腐蚀敏感性,可在钛中加入Pd或Ru等合金化元素,其典型代表是Ti-0.15Pd(grade 7或TA9)、Ti-0.1Ru(TA27)。尽管该种合金在腐蚀介质温度大于70 ℃时,也会出现钝化膜破裂的现象,但较强的自修复能力确保其在质量分数为10%FeCl3溶液(初始pH=2)和Cl2饱和质量分数为20%的NaCl溶液环境下,材料缝隙腐蚀的临界温度超过200 ℃〔30〕。Ti-0.15Pd甚至在42%MgCl2的沸腾浓溶液中也不会出现缝隙腐蚀〔23〕。此外,在其他近α合金或α+β合金中加入Ru元素,也会改善该合金在高浓度NaCl溶液中缝隙腐蚀的敏感性。

美国于21世纪初投建的市政洗涤废水沸石处理再生液MVR浓缩系统,由于循环浓水的Cl-质量浓度达到69 g/L、易水解的Mg2+也将近4.9 g/L,竖管蒸发器运行1 a后约25%的2级工业纯钛管因缝隙腐蚀而失效,这种腐蚀失效问题已无法通过强化原水脱气、降低盐水浓缩倍率和调高废水pH的方式解决,只能替换为Ti-0.3Mo-0.8Ni合金〔15〕。波兰卡托维兹地区的煤矿废水MVR浓缩蒸发器,也因进入蒸发器的反渗透浓缩液初始Cl-质量浓度就超过42 g/L、Mg2+质量浓度为0.98 g/L,而采用Ti-0.3Mo-0.8Ni合金换热管和2级工业纯钛管板〔17〕。20世纪90年代中期,美国320 MW纽约电厂湿法烟气脱硫废水MVR浓缩处理项目,就是考虑到进料废水主要为CaCl2浓溶液(Ca2+质量浓度为17 g/L、Cl-质量浓度为30 g/L,占总TDS的97%),且蒸发浓缩液最终CaCl2质量分数要达到33%,缝隙腐蚀敏感性较强的2级工业纯钛及Ti-0.3Mo-0.8Ni合金已难适应该工况环境,因而采用了Ti-0.15Pd钛合金换热材料〔17〕。此外,采用MVR技术处理含有机物、无机盐的复杂水体时,也需要考虑进料水中存在的硫化物和有机酸等对装备材料的强化腐蚀作用,以避免由此产生的钛合金传热管短期内即出现服役失效的问题〔21〕。

3 发展趋势

3.1 采用工艺分段来降低高等级耐蚀材料用量

兼顾设备长期应用的可靠性和投资成本两方面的要求是工业废水MVR处理和海水淡化领域共同的要求。为降低设备投资,处理含氯废水的MVR装备可根据浓缩工艺过程中Cl-浓度的变化分为前后串联的两段:前段主要将废水浓缩至Cl-浓度低于中等盐度废水,蒸发器壳体和内部结构件可以采用316L不锈钢,配合原水脱气处理工艺,在保证可靠性的同时降低投资成本;后段主要是将中等盐度废水持续浓缩至TDS为100~300 g/L的待结晶浓缩液,此时蒸发器壳体和内部结构件需要采用更高耐蚀等级的不锈钢材料,如预热器管板采用镍铬钼合金(如Inconel 625或哈氏合金),而闪蒸室壳体可以采用6Mo、7Mo超级奥氏体不锈钢或2507双相不锈钢。这种系统防腐设计思路也是美国GE公司常采用的防腐技术〔31〕。其优势是可通过预浓缩减量处理,以降低后段高耐蚀材料蒸发器的废水处理容量,从而可以设计更小的竖管蒸发器来降低高成本材料用量,减少装备整体投资;同时,该种设计也有利于降低系统能耗。

3.2 金属复合板蒸发器/结晶器的开发应用

超级双相钢、镍基合金钢和钛合金是MVR废水浓缩技术装备中较常使用的高等级耐蚀材料,其在高温、高盐环境下优异的抗腐蚀性能是确保装备长期可靠应用的关键。然而,由于该类合金材料价格昂贵,一旦大规模使用,工程造价将数倍增加。为了解决耐蚀合金高成本的问题,双金属复合材料的研究成为近年来的行业热点〔32〕。这类钛钢、高耐蚀合金钢复合板既具有碳钢良好的可焊性、成形性及较好的力学性能,又具有钛层或高耐蚀合金钢层优良的耐蚀性能,在石油、化工、冶金等行业已有规模化的应用〔33〕。但由于金属复合板不能直接熔焊,且相关材料、设备设计标准缺乏,使设计人员在设计金属复合板压力容器时对材料、结构、制造及检验要求无章可循,极大地限制了该类材料的应用范围〔34〕。通过完善标准体系及设计规范,可为金属复合板装备在环保领域的推广应用奠定良好的基础。

4 结论

工业高氯废水的共存离子多样性,决定了MVR废水处理装备腐蚀防护方案设计不是一成不变的,兼顾设备长期服役的可靠性和投资成本的综合优化方案应统筹考虑原水浓缩液成分、处理工艺设计、装备结构设计和材料环境腐蚀机理等诸多方面,并充分分析各种防护技术与工艺、装备的配合性。此外,新材料的开发应用,也可为持续增强工艺装备可靠性和经济性提供更多新的思路。

参考文献

Comparative studies of the seawater corrosion behavior of a range of materials

[J].

Achieving zero liquid discharge in SAGD heavy oil recovery

[J].

World's first SAGD facility using evaporators, drum boilers, and zero discharge crystallizers to treat produced water

[J].

Technical and economic aspects of stainless steels in MSF desalination plants

[J].

Corrosion control in the desalination industry

[J].

Corrosion and material selection in MSF desalination plants

[J].

Corrosion resistance and performance of steel alloys in MSF distillation plants

[J].

Solid stainless steel for MSF once-through plants

[J].DOI:10.1016/S0011-9164(99)00091-0 [本文引用: 1]

Corrosion problems in low-temperature desalination units

[J].

Chloride stress corrosion cracking resistance of 6%Mo stainless steel alloy(UNS N08367)

[J].

Duplex-A new generation of stainless steels for desalination plants

[J].

The crevice corrosion resistance of some titanium materials-A review of the beneficial of palladium

[J].

Crevice corrosion of titanium in high temperatureconcentrated chloride environments

[J].

Corrosion of titanium and its alloys

[J].

Corrosion of titanium alloys in high temperature near anaerobic seawater

[J].DOI:10.1016/j.corsci.2015.12.011 [本文引用: 1]

Effects of iron content on microstructure and crevice corrosion of grade-2 titanium

[J].

Crevice corrosion of grade-2 titanium in saline solutions a different temperatures and oxygen concentrations

[J].DOI:10.1149/2.0941713jes [本文引用: 2]

Temperature dependence of crevice corrosion initiation on titanium grade2

[J].DOI:10.1149/1.1499501 [本文引用: 2]

津公网安备 12010602120337号

津公网安备 12010602120337号