针对不同应用领域失效活性炭的再生方法很多,常用方法包括热再生法、溶剂再生法、超临界流体萃取法、生物再生法、化学药品再生法、电化学再生法、湿式空气氧化法、催化氧化再生法、超声再生法和光催化再生法等。虽然在再生技术选择方面需要考虑吸附质、吸附类型、成本和过程条件等多方面因素,但最终目的都是在高效清除吸附质的前提下,保留活性炭原有的比表面积和孔结构。在这些再生技术中,热再生法因不受吸附质的限制,具有一定的普适性,也是目前国内外工业应用最广泛的一种方法,其再生效率通常可达90%以上。

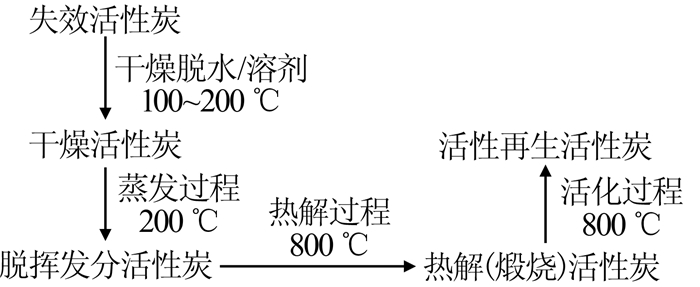

热再生法多采用转窑、流化床、多段炉、电炉、链条炉等反应器,通过外来热源的加热,使吸附在活性炭上的有机物解吸、炭化和氧化分解,进而恢复炭的原始孔结构。该过程可根据反应器的工作温度划分为干燥、蒸发(脱挥发分)、热解(煅烧)和活化等阶段,其中前两阶段的主要任务是脱附水和有机吸附质,属于物理过程。而第三和第四段则是要完成对微孔的清理和孔道的再造,属于化学反应过程。对于某些失效活性炭,前两个或三个过程或许就可以实现对大部分孔的再生〔9〕,而对于那些吸附有某些有机大分子的活性炭,活化阶段则是必不可少的关键步骤。这是因为在蒸发或热解阶段,某些有机吸附质会在炭孔周围沉积并形成半焦或其他重质副产物。这些副产物的存在会影响到再生炭的孔结构,因此必须通过(水蒸气)活化步骤来消除,最终达到恢复活性炭原始孔结构和性质的目的。因此,根据活性炭使用场合和条件,热再生过程可部分或全部包含这些阶段,见图1。

图1

再生活化条件对再生炭质量的影响已引起国内外研究工作者的关注〔7-14〕。G. San Miguel等〔13〕在对净水活性炭的再生研究中,发现热解过程(800 ℃和氮气气氛条件下)就可使再生炭恢复到新炭64%~93%的比表面积和77%~97%的微孔容。随后的活化过程(水蒸气条件下)会进一步提高其恢复程度,但活化条件会对再生炭的性质产生显著影响。比如,温和的活化条件会对沉积在炭表面的半焦消除得不彻底,而苛刻的活化条件则有可能会破坏炭的基本结构,引起额外的炭损和强度的降低。T. Umehara等〔14〕在研究十二烷基苯磺酸钠(DSB)吸附饱和活性炭的再生活化过程中,也发现活化会提高再生炭吸附容量的35%,同时也指出对活化条件的选择应避免对炭结构的破坏。刘奔逸等〔8〕也指出,再生过程对活性炭亚甲基蓝吸附值的恢复程度一般高于碘吸附值,这也说明了对微孔的恢复需要更苛刻的活化条件。

由于活性炭应用的广泛性和吸附对象的多样性和复杂性,人们对活性炭的再生活化过程中出现的共性和关键问题仍缺乏深入剖析。为此,本研究将通过对活性炭热再生活化过程的研究分析,结合国内外在此领域和相关领域的研究进展,对过程中所存在的关键科学问题进行归纳和总结,为提高活性炭再生利用的经济性提供更好的技术解决方案。

1 活性炭再生/活化过程中存在的关键问题

1.1 有机吸附质在热解过程中半焦的形成及特征

累积在活性炭孔和表面的有机吸附质会随再生温度的升高而发生挥发、蒸发和热解等行为。其中的热解是指某些大分子有机物的热裂解行为,产生的重质产物(半焦)会沉积在活性炭的表面或孔道周围,造成比表面积降低或孔容积下降。

温度和反应气氛是影响半焦性质(反应性)的主要因素。研究表明,热解过程(非氧化环境下)的温度超过850 ℃后,有可能造成半焦的石墨化,形成与活性炭类似的结构〔3〕。半焦的石墨化以及与活性炭反应性相近的特性会影响到对活化条件的选择,难以避免对活性炭的烧蚀。

1.2 热解半焦的水蒸气气化反应及对炭结构的影响

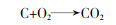

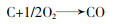

影响失效活性炭再生和活化效果的重要因素包括反应气氛、温度、停留时间和无机组分的存在。活化过程虽然不应当与氧直接反应,但在实际过程中,也会在某一阶段通入少量空气来为反应提供热能,这些反应包括:

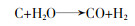

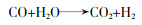

反应式中的C包括炭本身和热解半焦这两个来源。由于反应(1)和(2)都是放热和自发的氧化反应,反应速率很快,所以在与微孔内半焦反应的同时,也可能会与活性炭本体发生反应,进而导致基炭的损失。这也是活化介质一般不选氧气或空气,而是选用水蒸气的原因,在水蒸气环境下,C会发生以下的吸热反应:

这些反应因需要额外的能量驱动,故可通过对反应的有效控制(如调节水蒸气用量或反应时间等)来降低对炭结构的破坏程度。水蒸气用量可根据热解半焦的气化或氧化动力学来确定,一般与活性炭处理量(质量)相当,或是按吸附质质量的3~5倍来计量〔14〕。

在消除活性炭表面热解半焦的前提下,对活性炭的基本结构进行保留,是活化过程要遵循的基本原则。为此,需要了解活化过程中的活性炭孔结构随反应进程发生的变化。B. M. van Vliet等〔17〕调查了煤基活性炭的再生/活化(950 ℃作为最终温度)行为,分析了不同阶段样品的孔结构变化。结果表明,在最初10 min内,所吸附的小分子发生了脱附,增加了样品的微孔、大孔容和总孔容积;在10~30 min,出现部分微孔被烧蚀的现象,导致样品微孔容积的下降,中孔容积的提高,大孔容积、表观密度和碘值的变化则表现不明显;30 min以后,微孔进一步向大孔和中孔转化,造成炭强度下降;经过60 min后,再生炭的微孔容积降低了44%,中孔和大孔容积分别升高了66%和50%,活性炭结构因此而变得更加脆弱。通过这些实验,该研究者认为,在不影响孔结构的前提下,可最大程度恢复微孔的反应条件是在800 ℃下反应8~10 min或700 ℃下反应60 min。同样地,P. Harriott等〔18〕考察了反应温度对活化过程的影响中,发现水蒸气与半焦间的反应速率在650 ℃时非常小,几乎可以忽略;从700 ℃开始,每升高50 ℃,气化反应的速率就会加倍。在反应温度超过950 ℃后,活性炭的本体结构就开始发生变化。

G. San Miguel等〔13〕调查了来自英格兰5个水厂的7个吸附饱和活性炭样品,通过考察热再生后活性炭的结构和性能后,发现大部分活性炭再生后出现表观密度增大、比表面积降低、微孔变少、液体吸附量降低等典型变化。该研究者认为这些变化都很正常,但对于那些表现出表观密度和比表面积升高的样品,可以认定炭结构在再生过程中受到了破坏。

考虑到再生活化温度对活性炭结构可能造成的影响,避免高温活化条件对炭结构的破坏,低温热再生技术或许是一条可行的解决方案〔10, 19〕。针对处理焦化废水的粉末活性炭的再生过程,胡蕾等〔10〕探讨了低温有氧热再生的经济可行性,并认为过程需要的主要能量是用于对水的蒸发、水和活性炭的升温等。对用于粗糖脱色的活性炭再生,H. McLaughlin〔19〕提出将吸附饱和活性炭与氧在150~350 ℃之间进行缓慢氧化反应的“低温再生过程(CarbOxLT)”。该研究者认为,该过程的反应时间虽然较长,但与传统的高温再生过程相比,在尾气处理方面具有优势:低温过程的尾气排放是过量的O2、CO2、水蒸气和微量CO;而高温过程则可能会通过水煤气变换反应(WGS),产生大量的H2和CO,如式(3)~(5)所列,这些可燃和有害气体不能直接排放,仍需要额外的措施进行脱除或处理。

1.3 无机组分在活性炭再生/活化过程中的催化作用

活性炭里的无机组分来自于煤原料本身和吸附过程。这些矿物质或无机盐的存在增加了活性炭的灰分含量,对再生活化条件的选择和再生炭的物理化学性质都有着不同程度的影响。来自原料煤中的无机矿物质通常含硅(Si)、铁(Fe)、铝(Al)、碱金属和碱土金属,按灰分表示约在2%~15%之间。来自吸附过程的无机盐则与吸附处理对象有关。G. San Miguel等〔13〕对吸附饱和的净水炭样品进行了灰分分析,发现样品灰分从新炭的4.8%增加到了10%~14%,其中的钙(Ca)是累计吸附量最大的金属元素。同时也发现,无机物在活性炭上的吸附量也有一个饱和水平,在达到饱和吸附量之后,样品灰分含量便不再有显著增高。

另外,吸附在活性炭表面或孔内的无机盐,其含量会随使用时间、吸附程度和活化/再生频次的增多而逐渐升高。富集的无机金属盐,如Ca2+,不仅会导致活性炭吸附孔容和吸附性能的持续下降〔12〕,也会对活化过程中与水蒸气的反应产生催化作用。T. Umehara等〔14〕在调查十二烷基苯磺酸钠(DBS)吸附饱和活性炭的再生/活化过程中,发现DBS的分解产物Na2SO4会在随后的水蒸气活化过程中起催化作用,并对该无机物的催化作用通过活性炭负载Na2SO4的实验进行了验证。P. Harriott等〔18〕调查了吸附苯甲酸钠(sodium benzoate)的活性炭在700 ℃条件下的再生/活化行为,发现活性炭与氧的反应性会随吸附量或无机离子(钠)的富集而提高。实验表明〔13〕,再生炭与水蒸气的反应速率要比新炭高12~15倍。在保持相同活化速率的条件下,这种催化作用可将活化温度从950 ℃降低到800 ℃。因此,对于进行多次再生使用的活性炭,随着无机盐富集程度的提高,以及对活化反应催化作用的增强,在随后的再生活化过程中应该相应地采用降低活化反应条件等措施来避免活性炭的过度烧蚀。

利用无机金属对活性炭水蒸气活化过程的催化作用原理,Y. I. Matatovmeytal等〔20〕制备了浸渍活性炭(前驱体是Cu、Fe、Cr的氧化物)应用于对苯酚的吸附,并对吸附饱和炭进行再生/活化研究。结果发现,浸渍在炭表面的金属氧化物可以促进苯酚的氧化,降低炭的氧化温度和燃烧温度。研究还发现,在270 ℃空气气氛条件下的再生浸渍炭,其比表面积和吸附性能几乎全部得以恢复;而基炭(未负载金属)再生炭的吸附能力仅恢复了25%~30%。研究认为,浸渍炭因金属负载降低了比表面积(1 000~1 200 m2/g)和对苯酚的吸附量(10%~15%),但这些损失可以通过降低再生活化条件得以补偿。数据表明,浸渍炭对炭的氧化温度大约可降低10 ℃,对骨架炭的氧化温度降低为20~30 ℃,对苯酚在炭表面的氧化温度降低为100~110 ℃。同时该研究者建议,选择在苯酚氧化和炭氧化温度之间作为活化/再生温度就可以避免对基炭结构的损害。

2 解决关键问题的实际意义

综上所述,在对失效或吸附饱和活性炭的再生/活化过程中,反应温度、停留时间、反应气氛以及无机金属盐的种类和含量是控制再生炭质量的关键因素。优化的反应条件一定要平衡再生炭的吸附性能、颗粒强度和再生损失这三个主要评价指标,追求最大吸附性能的同时有可能会导致活性炭强度和粒径的下降〔21〕。

另外通过了解无机金属盐在活性炭再生/活化过程中的作用,可以考虑如何有效地利用这种催化作用实现温和条件下的催化再生/活化。即通过制备负载某类金属的活性炭,开发具备低温催化能力的热再生/活化技术,实现对失效活性炭高效和温和化的再生利用。与传统的活性炭相比,负载金属活性炭是一种针对实际应用过程而设计的、具备可重复使用性能的活性炭材料,可称之为“可再生活性炭”。其制备方式可以在生产过程中掺杂金属氧化物,也可以在商品活性炭上通过浸渍等方法进行金属负载。这些负载的金属或金属氧化物会成为活性炭在再生/活化过程中的催化活性中心,通过对吸附质的热解半焦进行选择性氧化,来实现恢复活性炭微孔结构的目的。该催化过程的实现对降低过程能耗、活性炭损耗以及实现现场小规模的再生/活化过程都有着重要的意义。

3 结论

从经济性、环保和能源节约的角度考虑,吸附饱和的活性炭应该进行多次的循环利用。为此,本研究通过对目前工业应用较为普遍的热再生/活化过程的分析和研究,归纳出以下3个比较关键的问题:(1)有机吸附质在热解过程中半焦的形成及特征;(2)热解半焦的水蒸气气化反应及对炭结构的影响;(3)无机组分在活性炭再生/活化过程中的催化作用。对这些问题的深入剖析和理解将有益于提高活性炭热再生的效率,通过调整工艺条件等措施来避免对活性炭结构的破坏。本研究还结合对以上问题的理解,特别是考虑到无机金属盐对热解半焦与水蒸气反应的催化作用,提出负载金属或金属氧化物的“可再生活性炭”的制备和应用思路,通过降低再生/活化温度来降低能耗和活性炭损耗,最终提高整个活性炭再生/活化过程的经济性。

参考文献

The regeneration of activated carbon

[J].

Economic comparative evaluation of combination of activated carbon generation and spent activated carbon regeneration plants

[J].

Steam regeneration of adsorbents:An experimental and technical review

[J].

Optimization of chemical regeneration procedures of spent activated carbon

[J].

The effects of thermal regeneration conditions and inorganic compounds on the characteristics of activated carbon used in power plant

[J].DOI:10.1016/j.egypro.2012.02.118 [本文引用: 2]

The regeneration of field-spent granular-activated carbons

[J].DOI:10.1016/S0043-1354(00)00549-2 [本文引用: 4]

Regeneration of activated carbon. Part Ⅱ:Gasification kinetics with steam

[J].DOI:10.1002/aic.690290507 [本文引用: 4]

Regeneration rates of granular activated carbons containing adsorbed organic matter

[J].

Study of thermal regeneration of spent activated carbons:Thermogravimetric measurement of various single component organics loaded on activated carbons

[J].DOI:10.1016/0009-2509(78)80085-2 [本文引用: 1]

Infrared thermal regeneration of spent activated carbon from water reclamation

[J].

Kinetics of spent activated carbon regeneration

[J].DOI:10.1002/aic.690341009 [本文引用: 2]

Understanding activated carbon reactivation and lowtemperature regeneration technology

[J].

Optimal temperatures for catalytic regeneration of activated carbon

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号