随着近年来社会经济的发展和国民生活要求的增加,我国对环保要求日益提高,工业污染物排放限值也越来越严格,清洁生产与污染物的合规处置成为企业长期发展需要考虑的问题。石油炼制和石油化工过程繁琐,是用水密集型过程。炼化企业污水厂来水性质各异、组成复杂、化学需氧量(COD)高、烃类及其衍生物等难降解物质多,为了满足日益严格的污水排放要求,许多现有炼化企业在污水处理过程的能耗、药剂和人力等成本大大增加。反之来看,污水作为潜在资源与能量载体目前得到了广泛的认识。在城市污水处理方案上,诸多学者就提出以“碳中和”为目标,开发利用污水尤其是生化污泥的潜在能量(化学能+热能),实现污水中的碳捕获与碳转移,以期推动城市污水处理向着可持续方向发展〔1-3〕。但是,炼化污水组成相较于城市污水大有不同,水中COD主要来源于石油类物质(如脂肪烃、芳烃、酚等),炼化废水“碳中和”的机制及模式研究开展得较少。就此,本研究分析了炼化污水水质和处理过程中能量物质流向的特点,借鉴城市污水能量自循环模式,探讨了炼化企业污水处理能量自循环的模式。

1 炼化污水种类及特点

炼化过程涉及的物理化学转化过程很多,由于水具有来源广泛、比热高、溶解性优良等特性,许多的工艺单元利用水(或蒸汽)进行伴热、溶解、吸收、汽提、供氢等工作,而水又是自然界氢和氧最稳定的状态,许多反应也伴随着水的生成。当水完成溶解、吸收过程,或完成产物与水的分离,水中非利用溶质浓度达到一定程度,无法继续使用,则需要作为污水外排处理。此外,炼化装置、储罐等区域,天然降雨可能受到石油类物质污染,因此也需要对初期雨水按污水进行处理。

总体来看,炼化企业污水大体可分为以下几种类型:

(1)含盐污水。主要来自原油电脱盐、碱液脱硫、锅炉循环水等装置过程排水,水中含有较多Na+、Ca2+、Cl-、SO42-等盐类离子,各炼化企业含盐污水其TDS多大于2 000 mg/L,个别大于10 000 mg/L〔4〕。

(2)含油污水。炼化企业含油污水排量大,主要来自于工艺装置和辅助设施,例如酸性水汽提后的部分净化水、原料净化洗涤水、罐底部含油污水、机泵冷却水等,也可是停检修或雨水管网,如设备或地面冲洗水、初期含油雨水等。各个装置和工艺单元间含油污水污染物会有所差异,但主要是石油烃类(如脂肪烃、芳烃等)以及一些非烃类有机物(腈类、芳香胺类、酚类、杂环化合物等),这些有机物大多具有一定毒性,是污水中COD的主要来源。由于油相粒径与亲水性的差异,油相在水中呈漂浮于水面、悬浮于水中、溶解或乳化等状态〔5〕。

(3)酸性污水。酸性水一般具有臭味和腐蚀性,加工含硫或高硫原油的炼化企业酸性水多以含硫污水为主,其主要来自工艺装置塔顶切水,如常减压塔顶油水分离器排水、催化裂化分馏塔顶油水分离器切水和富气洗涤水、连续重整装置及各类含硫原料加氢脱硫(加氢精制)装置高低压分离罐排水等。除含硫污水外,酚类等易溶于水的极性有机物和铵盐类也会使水体呈现出酸性。

(4)生活污水。主要为炼厂车间或生活排水,与一般城市污水类似。

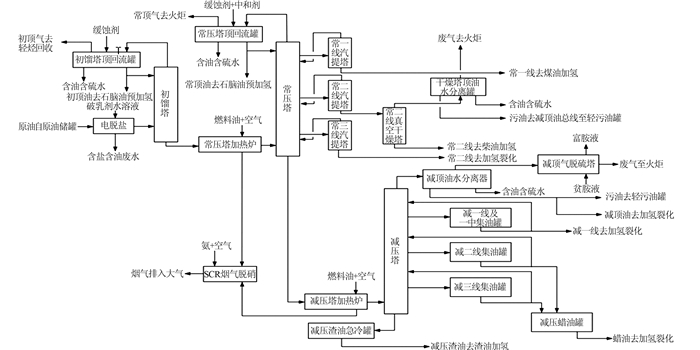

图1

表1 某炼化1 000万t/a常减压蒸馏单元污水来源及排放量

| 污水来源 | 主要污染物类型 | 排放量/(t·h-1) | COD/(mg·L-1) | NH3-N/(mg·L-1) | TS/(mg·L-1) |

| 电脱盐罐切水 | 石油类、盐类、悬浮固体 | 50 | 370(G)、1 152(BW) | 13.0(G)、23.2(BW) | 336(G)、1 062(BW) |

| 初顶回流罐切水 | 石油类、含硫 | 25 | 472 | 9.9 | 30 |

| 常顶回流罐切水 | 石油类、含硫 | 23 | 808 | 9.2 | 186 |

| 减顶油水分离罐切水 | 石油类、含硫 | 20 | 1 098 | 11.2 | 91 |

| 机泵冷却水 | 石油类 | 2 | — | — | — |

注:G为正常工况,BW为反冲洗工况。

由表1可知,通过采样分析发现,初馏塔、常压塔和减压塔塔顶油水分离器切水主要是含油含硫类型污水,其COD随着加工原料重质化而逐渐增高。而原油电脱盐进行反冲洗时,排水中不仅含有盐类,同时伴有固体杂质、石油类有机物等污染物,COD、NH3-N以及TDS较电脱盐正常工况出水大幅增加,水质复杂程度加剧。

2 炼化污水处理及能耗分析

2.1 炼化污水处理过程

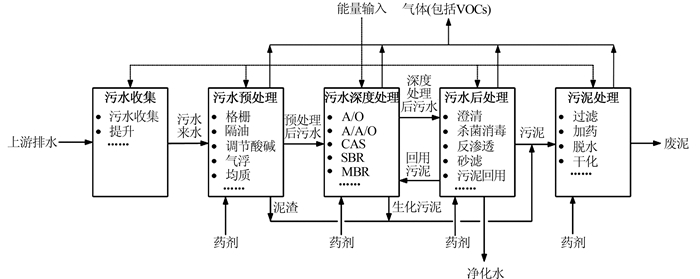

通用污水处理流程见图2。

图2

由图2可知,现有炼化污水厂多采用以A/O生化降解为核心的污水处理工艺,整个污水处理涉及污水收集、污水预处理、污水深度处理、污水后处理以及污泥处理过程,各个过程需要外加能量(动力)以驱动物料的流动、均质、降解、分离等过程,同时个别过程需要额外添加药剂以实现酸碱度调节、絮凝、破乳、强化脱水等效果。随着处理过程的进行,水中污染物得到分离或降解,最终以气体(包括VOCs)、废泥以及净化水从系统内流出或被回收。而对于含硫废水,多数炼厂还增设水蒸气汽提装置和硫磺回收单元,将含硫废水经管道系统密闭送至汽提装置处理,解析气去硫磺回收,净化水部分回用,剩余部分排入含油污水管网送至污水处理场处理。但目前部分炼化污水厂未将浮选池浮渣和生化剩余活性污泥分别处理,统一作为含油污泥危废进行处理。

2.2 污水处理成本及能耗分析

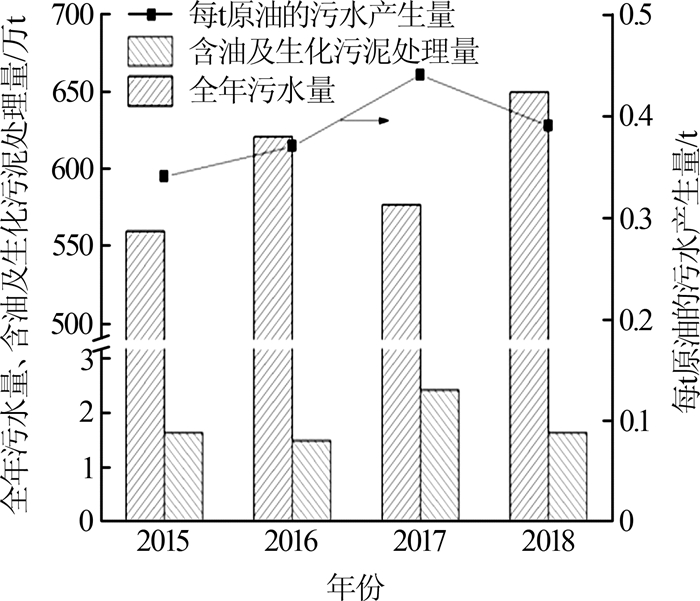

图3

表2

某炼化污水处理厂来水水质年平均值

| 年份 | 石油类 | 挥发酚 | COD | SS | NH3-N |

| 2015 | 73.3 | 9.7 | 794.9 | 229.1 | 19.5 |

| 2016 | 30.1 | 9.2 | 569.2 | 90.5 | 14.0 |

| 2017 | 38.5 | 8.6 | 644.8 | 101.8 | 17.7 |

| 2018 | 24.3 | 10.8 | 688.1 | 92.8 | 20.0 |

根据来水水质和来水量,企业污水厂采用2套“隔油-混凝絮凝-气浮-生化-二沉池-高密池/三级澄清”处理单元进行串联或并联使用。经统计,该厂加工单位质量原油的污水产生量平均约0.38 t,而固废产生量平均约为0.001 2 t,其中:来水主要污染物是石油类物质,年平均COD为560~800 mg/L,氨氮为14~20 mg/L;过程产生的固废主要是废油罐存渣、浮渣以及剩余活性污泥,各年产量和水质受上游工艺运行、停检等因素影响。

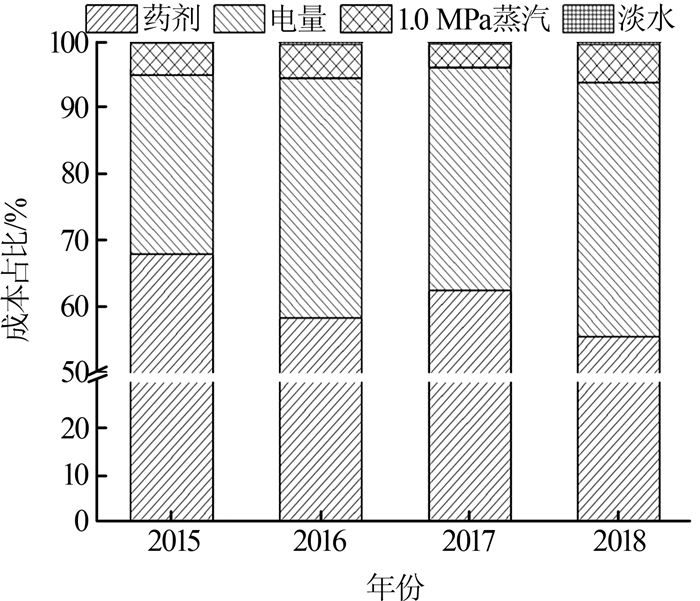

经核算,该污水厂近4 a加工每t原油污水处理平均能耗约为0.132 8 kg标油,综合处理成本约为1.1~1.6元/t。各要素占污水处理成本的比例见图4。

图4

由图4可知,絮凝剂、酸碱调节剂、破乳剂等药剂成本占比约为61%,电量和蒸汽动力成本约为39%,淡水消耗占比小于1%。此外,污水厂大量含油浮渣与剩余污泥采取混合处理,经初步脱水后外委具有资质的危废处理公司进行处理,也增加了污水厂的运营成本。

对于某2 200万t/a炼油及100万t/a乙烯炼化工程,其污水采用“含油废水/含盐废水-调节除油罐-DCI除油池-中和池-均质池-DAF气浮池-A/O生化池-二沉池-高密池-臭氧池-曝气生物滤池-沙滤池-超滤/反渗透-循环水回用”的处理方案。从工艺上来看,该污水处理过程几乎囊括了所有常用的工艺技术,工艺流程较长,且设备设施占地面积大,虽达标处理,但运行能耗和成本也会大大增加。

综合分析目前炼化企业污水处理现状发现,多数企业处理过程占地面积大、耗能占比高、且处理过程大量的含油或生化污泥的处理处置成为企业面临的难题。同时,随着原油劣质化程度加大,炼化工艺单元排水成分将更加复杂,污水处理难度还会增加,药剂能耗也会相应提高。如何实现污水处理增效达标、过程经济节能,或者实现污水中潜在资源回收和能量循环,成为了炼化企业关注的问题〔7〕。

3 污水处理过程能量回收降耗模式探讨

3.1 城市污水“碳中和”模式应用于炼化污水厂的局限性

表3 市政污泥与炼化污泥主要成分对比

| 污泥类型 | 主要成分 |

| 市政污泥 | 成分相对较稳定,主要有水、有机物、重金属、营养物质、病原菌。有机成分挥发性固体(VSS)、碳水化合物(淀粉、纤维、糖分)高于50%,脂肪约为20%。主要无机氧化物为SiO2、Al2O3、CaO和Fe2O3等,其中CaO和Fe2O3多来自于污水处理沉淀过程中加入的絮凝剂。重金属主要包括As、Cd、Cr、Cu、Ni、Pb、Zn等。 |

| 炼化污泥 | 含有病原微生物、细菌、合成有机物和重金属离子等大量毒害物质,还含有硫化氢、卤族元素及其化合物、酚、醛、芳香烃和杂环类有机物等。其中,隔油池底泥主要为有机油泥,含油量大;浮选池浮渣主要由悬浮小颗粒、乳化油和使用絮凝剂产生的浮渣组成;生物污泥基本是生物的残体,剩余活性污泥少。 |

由表3可知,相较于城市污水,炼化污水中污染物主要为石油烃类,且来水复杂,由于上游生产原料和生产任务的不同,各厂污水水质表现出差异性,较难进行全局把握。此外,炼化废水生化剩余污泥普遍较少,因而按照以“污泥增量-污泥潜能挖掘”为核心的城市污水厂能量自持模式进行炼化污水厂的规划存在诸多问题和困难,但对未来炼化污水厂的提标降耗具有一定的参考意义。

总的来看,对于目前炼化污水处理厂,提高其能量自给率、降低成本的运行策略可从“节流”与“开源”两个方面进行〔12〕:一是工艺单元自身提效降耗;二是回收或是再利用现有可回收如化学能、热能等资源。而方案规划与设计的前提是做好工艺单元排水特征分析与污水厂自身能效评价,认识炼化污水潜在资源和能量载体形式,确认现有污水处理流程优化出处与提升空间。

3.2 优化单元操作与提高处理单元能效

在保证达标排放的前提下,炼化污水厂可应用具有低能耗的工艺过程,优化工艺运行,提高设备能效。对于现有炼化污水厂,其首要工作是进行污水厂各单元能量审核评估,对应分析各单元运行优化和提效降耗的措施。对将进行新设计的炼化污水厂,应从工程前期到工程运行后整个流程对污水处理厂的能耗情况进行审核,以确定具备节能降耗潜力的单元并加以改进。D. Panepinto等〔13〕对某污水厂能耗分步进行了评价,具体步骤及内容包括:(1)梳理全厂电气设备清单;(2)机电设备耗电评价;(3)将机电耗电与全厂总电耗进行匹配分析;(4)进行电机设备运行效率分析,重点标注高能耗、低功效设备;(5)将耗能与如处理污水量、来水水质(如COD、总氮等)因素进行关联;(6)进行全厂热能消耗评估;(7)全厂能量平衡计算;(8)全厂能效优化改进分析。总体评估有利于暴露高能耗单元或设备,为下步改进优化提供依据。

综合文献〔9, 14-17〕报道来看,目前污水厂耗能大户集中在生化曝气和污水污泥输送上。J. Henri- ques等〔18〕通过对多个污水厂的运行及输入输出能量进行了评价,发现超过53%的能耗源自生化过程,而超过12%的能耗源自泵等动力输送,均还有较大节能降耗的空间,可改进的措施包括:强化污水处理厂泥提升泵、回流泵和鼓风机等动力设备的自动化水平,更换高效变频电机,根据进水量和水质随时间、上游工况变化对动力设备进行交流变频调速,优化其工作性能;曝气系统采用微孔曝气、表面曝气或混合式曝气等方式,同时优化自动控制DO、SRT等参数以解决曝气系统效率不高和过度曝气〔12〕;采用水质实时监控与加药匹配连锁控制,减少碳源、化学药剂的投加有助于降低间接能耗。在进行污水厂能耗评估的同时,许多节能降耗措施也可大大降低如温室气体排放等对环境的二次影响〔17〕。但是,在全厂能耗分析梳理后进行节能改造时,不仅需要考虑节能降耗的预期效果,还要注意对技术成本、二次影响以及成本回收周期进行综合考虑。

3.3 合理回收和再利用潜在水中资源和能量

进行炼化污水厂潜在资源和能量回收,并反馈至污水厂,可降低外来能耗,提高污水厂能量自给率。从炼化污水水质和通用处理流程分析来看,潜在的资源主要集中在淡水资源、碳资源、硫资源和潜在热能资源。

(1)淡水。炼化企业实现污水回用,可解决厂内用水量大、水资源短缺的问题。但炼化污水必须经过深度处理才能达到回用水质标准,目前国内外对于石化污水深度处理的方法主要有:膜分离、高级氧化、生物深度处理技术等〔19〕。苏文龙等〔20〕对某现代化炼化一体化生产装置区排放的污水进行“臭氧氧化+生物滤池+超滤+反渗透”深度处理,处理后的水作为厂区循环水场补充水。同时,进一步提出回用水分水质供水的方案,通过新增铺设回用水管线,将回用水分质分水供应,根据负荷补充除盐水系统、循环水系统,这样高水质水通过超滤反渗透供应给脱盐水站,低水质水通过老回用水管线供应给循环水场补水。呼石化公司利用生产的中水代替新鲜水作为循环水的部分补水。回用单元为污水双膜系统,主要由超滤和反渗透两部分组成〔21〕。

(2)碳资源。污水中COD的回收主要是潜在碳资源的回收。与传统方式将COD进行氧化为CO2不同,可持续方式先最大程度使COD形成含能物质(CH4、H2等),利用其中化学能后再稳定至CO2。同时污水处理过程产生的“三泥”(隔油池底泥、浮选池浮渣和生化剩余活性污泥)是重要的可利用碳资源。I. Shizas等〔22〕对全污水处理流程利用弹式量热仪进行了潜能评估,结果发现,由于污泥中挥发性固体含量占总固体含量的比例约是污水来水的5.5倍,因而在干基基准下,单位质量污泥中的潜在热值是污水的4~5倍。因此,对于市政污水处理厂,大多方案进行污泥增量,对污水中COD进行富集,通过厌氧消化-热电联合产能对碳资源有效回收〔1, 23-24〕,或通过生物电化学的方法进行回收〔25〕。但炼化污水处理过程剩余污泥较少,进行市政污泥模式的碳资源回收存在一定困难。目前,采用炼化生化污泥作厌氧消化也在积极开展相关的研究〔26-27〕,但尚无工业化应用的报道。但是,如今部分炼厂未将“三泥”分离,统一作为含油污泥危废处理,恶化了污泥品质,增加了污水处理厂后续成本。而隔油池底泥和浮选池浮渣含有较高的石油烃类,若对此含油污泥进行分离脱水或经热物理化学处理,回收有机烃类,或可对脱水难回收组分燃烧处理补充热能,将污泥热值化〔28〕。而生化污泥几乎不含石油烃类,进行脱水后可作为一般废物处理,降低了污水厂危废处理成本。而从污染源头分析工艺端排水水质特征,尝试分质分类进行处理,对高COD或有回收潜质的污水进行源头处理或预处理,既可回收部分碳资源,又能减少对后续污水处理冲击,减少污水处理药剂及能耗成本。

(3)其他资源和能量。炼化污水硫回收则相对较为成熟,对于加工含硫或高硫原油,酸性水可由水蒸气汽提装置对水中无机硫解析出H2S,再通过克劳斯硫磺及附加技术(如还原吸收法尾气、选择催化氧化等)处理,硫回收率可超过99%〔29〕,采用热泵回收其余热能。

3.4 炼化污水资源能量回收模式探讨

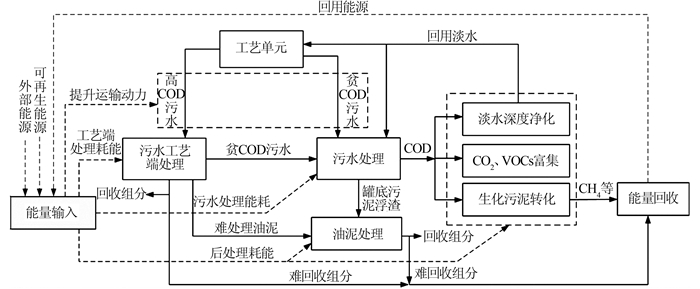

结合城市污水“碳中和”模式,炼化污水可以从“来水分质分流”与“资源化处理”两个方面进行实施,见图5。

图5

由图5可知,从工艺源头进行“来水分质分流”,对工艺单元出水进行梳理与评价,适当考虑进行污水分类分质,对高COD污水可进行预处理,既可避免对下游污水处理的冲击,同时较高的COD也有利于水中资源的回收,降低了后期污水处理难度,节省了药剂投加量。例如,图1和表1所示原油电脱盐工段,对反冲洗出水可进行单独收集,通过物理沉降或化学调剖回收水中石油类物质进行回炼,对回收难处理的部分可作为燃料处置。贫COD污水汇集进入污水厂处理,在污水处理过程中进行“资源化处理”,对COD富集的浮渣等油泥分类处置,对其中可回收组分可进行污油回收回炼,回收难处理组分也可作为燃料处置。对水中剩余COD则在污水处理工艺设计和改进时考虑潜在资源的转化回收,如强化厌氧过程,副产物甲烷作为燃气;进行污水深度处理,实现淡水回用等。进而除了外部能源输入供给污水厂能量消耗以外,上游污水预处理及污水处理产能,以及污水厂增设光伏等可再生能源生产均可作为污水厂运行的能量来源,宏观上降低了污水厂外购能源量,提高了污水厂自身能量自持率,降低了污水厂的能耗费用。

4 总结与展望

炼化污水水质复杂,污水处理是耗能密集型过程。如今,在追求达标排放的同时,水资源循环利用、物质合理循环、节能降耗、提高能量自给率、降低污水处理成本也已成为新时期的技术更新和生产提标需求。城市污水“碳中和”的处理模式给炼化污水资源和能量回收模式提供了一定的参考,结合炼化工艺单元和炼化污水水质的特异性,一是优化污水处理单元操作,优化过程能效;二是对炼化污水潜在资源和能量进行回收。但是,针对炼化污水厂的“碳中和”模式研究开展得还较少,例如典型工艺单元排水的特征污染物及回收潜质分析、污水厂“三泥”潜在资源和能量评价及回收模式研究、炼化生化污泥作厌氧消化、炼化污水厂高效控制及节能技术等相关问题研究还需进一步开展。

参考文献

New concepts on carbon redirection in wastewater treatment plants:A review

[J].DOI:10.1016/j.scitotenv.2018.08.070

Platforms for energy and nutrient recovery from domestic wastewater:A review

[J].DOI:10.1016/j.chemosphere.2014.10.021 [本文引用: 2]

The feasibility and challenges of energy selfsufficient wastewater treatment plants

[J].DOI:10.1016/j.apenergy.2017.02.069 [本文引用: 1]

COD capture:A feasible option towards energy self-sufficient domestic wastewater treatment

[J].

Exploring the feasibility of energy self-sufficient wastewater treatment plants:A case study in eastern China

[J].DOI:10.1016/j.egypro.2017.12.444 [本文引用: 1]

An overview of biogas production and utilization at full-scale wastewater treatment plants(WWTPs) in the United States:Challenges and opportunities towards energy-neutral WWTPs

[J].DOI:10.1016/j.rser.2015.04.129 [本文引用: 1]

Evaluation of the energy efficiency of a large wastewater treatment plant in Italy

[J].DOI:10.1016/j.apenergy.2015.10.027 [本文引用: 1]

The economics of wastewater treatment decentralization:A techno-economic evaluation

[J].

Optimization of the wastewater treatment plant:From energy saving to environmental impact mitigation

[J].DOI:10.1016/j.scitotenv.2019.07.241 [本文引用: 2]

Sustainable value-An energy efficiency indicator in wastewater treatment plants

[J].DOI:10.1016/j.jclepro.2016.03.173 [本文引用: 1]

Experimental determination of energy content of unknown organics in municipal wastewater streams

[J].DOI:10.1061/(ASCE)0733-9402(2004)130:2(45) [本文引用: 1]

Energy self-sufficient sewage wastewater treatment plants:Is optimized anaerobic sludge digestion the key?

[J].DOI:10.2166/wst.2013.423 [本文引用: 1]

Energy positive domestic wastewater treatment:The roles of anaerobic and phototrophictechnologies

[J].

Resource recovery from wastes and wastewaters using bioelectrochemical systems

[J].

Thermal valorization of sewer sludge:Perspectives for large wastewater treatment plants

[J].DOI:10.1016/j.jclepro.2016.08.014 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号