某印染企业位于陕西省宝鸡市,年印染织物约5×107 m。生产工艺主要有前处理(包括退浆、煮炼、漂白等工序)、染色和整理工序等,企业排放的废水主要包括染色、水洗、丝光、碱减量和退煮漂(退浆、煮炼、漂白)废水等。该企业已建有处理能力为3 000 m3/d的印染废水处理工程,采用混合处理模式,总投资约2 400万元。

该企业地处西部,所处区域生态环境容量较小且生态环境脆弱,出水水质执行《纺织染整工业水污染物排放标准》(GB 4287—2012)表3间接排放标准和《黄河流域(陕西段)污水综合排放标准》(DB 61/224—2011)限值要求,这些标准较东部同类型企业排放标准更加严格。多年运行过程中,由于产能扩大和设备老化等原因,存在出水COD和锑难以稳定达标,且再生水处理系统膜易堵塞、产水率低和能耗偏高的问题。为保证出水稳定达标,提高企业水重复利用率到40%〔1〕,启动印染废水分质处理改建工程。

1 原有工程概况

由于企业印染工序繁多,企业排放的工艺废水种类和水质也多种多样。原有工程将染色、水洗、丝光、碱减量和退煮漂废水混合后,采用混凝沉淀- UASB-生物接触氧化-气浮组合工艺进行处理。

运行中存在以下问题:(1)碱减量废水排入综合调节池,对生化系统造成冲击,导致系统微生物活性变差,系统最终出水COD不能满足《纺织染整工业水污染物排放标准》(GB 4287—2012)表3间接排放标准和《黄河流域(陕西段)污水综合排放标准》(DB 61/224—2011)限值要求,对下游园区污水处理厂达标排放产生了影响;(2)采用PAC进行混凝处理,系统出水锑浓度超标;(3)UASB池处理效果不理想,出水波动大,对好氧处理单元出水水质影响大;(4)高COD和高盐二级出水进入再生处理系统,易导致膜堵塞,降低再生系统产水率。

2 改造工程设计

2.1 设计水质

对企业多种工艺废水进行采样分析,不同工序排水水质变化较大,因此选取典型值作为进水指标。设计进出水水质指标见表1。

表1 西部某印染厂生产废水水质和水量特征

| 项目 | pH | COD/(mg·L-1) | BOD/(mg·L-1) | SS/(mg·L-1) | 色度/倍 | 总锑/(mg·L-1) | TDS/(mg·L-1) | 水量比例/% |

| 染色废水 | 9.5~10.5 | 1 000 | 400 | 200 | 400 | 0.03 | 3 200 | 29 |

| 水洗废水 | 8.0~9.0 | 800 | 255 | 200 | 50 | 未检出 | 450 | 41 |

| 碱减量废水 | 14.0 | 8 000 | 620 | 500 | 4 | 0.61 | 6 700 | 10 |

| 退煮漂废水 | 9.0~11.0 | 5 500 | 1 600 | 500 | 100 | 未检出 | 4 500 | 12 |

| 生活污水 | 6.0~9.0 | 400 | 200 | 200 | — | 未检出 | — | 8 |

| 设计出水 | 6.0~9.0 | < 80 | < 20 | < 50 | < 50 | < 0.1 | — | — |

| 排放标准 | 6.0~9.0 | 80 | 20 | 50 | 50 | 0.1 | — | — |

2.2 印染废水处理工艺比选

2.2.1 处理模式比选

2.2.2 碱减量和退煮漂废水分质处理的优势

但是,西部印染企业除染色废水和水洗废水外,还有碱减量工艺废水。碱减量废水是印染工业排放的一种水量小、碱性强、COD高且难降解的废水,当其与一般印染废水混合处理时,往往会因为废水中的对苯二甲酸钠对微生物的抑制作用导致出水水质不达标〔9〕。退煮漂工序排水中主要含有生物退浆酶和生物精炼酶助剂,COD和碱性偏高。表1结果显示,碱减量废水和退煮漂废水水量占比仅为22%,但是其COD贡献率占比达到了69.2%,由此可见两者为有机污染物的主要来源。另一方面,碱减量废水中锑质量浓度为0.61 mg/L,其他工序排水中锑基本未检出。由此可见,该企业排放废水中的锑主要源于碱减量工序。沈雅琴等〔10〕研究了碱减量废水单独收集处理后和其他废水混合再处理的方式,但该方法对锑的处理工序缺少介绍。

资料表明,印染行业所产生的碱减量废水生化性差,B/C仅为0.2左右〔11〕。其次,碱减量废水的特征产物-对苯二甲酸含量大,其由稳定结构的苯环组成,所以普通的化学方法很难将其打开。基于以上分析,提出将碱减量废水和退煮漂废水与其他印染废水分质处理,并将这2种废水简称为高浓度废水;其他工艺废水进行混合后的废水简称为低浓度废水。

2.2.3 UASB改建的可行性

原有工程建设有D 14 m×15 m的UASB池2座,HRT为36 h,由于HRT不足,导致UASB出水变化较大,给后续好氧池稳定出水带来影响。现场测试还发现,将高COD的碱减量和退煮漂废水分别按4:6,5:5,6:4的体积比混合后,不同HRT对其可生化性提高有所区别。当HRT为72 h时,高浓度废水的可生化性提高显著。因此,在改建工程中,将原有UASB池专用为高浓度废水的处理,另外新建二级水解酸化池用于处理一般印染废水和生活污水。

2.2.4 多级臭氧气浮深度处理的可行性

2.3 工艺流程

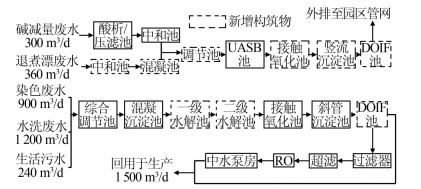

本次改建过程主要是将碱减量废水和退煮漂废水收集分质处理,染色废水、水洗废水和其他废水收集后集中处理,改建工程的工艺流程见图1。

图1

2.4 改造内容

改造工程包括:污水收集管网改造、新建高浓度废水处理系统、改造低浓度废水处理系统、改造再生水回用系统、新建水解池和多级臭氧气浮池(DOIF处理池)等。

2.4.1 原有工程

原有工程中的碱减量废水酸析系统、压滤和中和池、综合调节池、混凝沉淀池、超滤和RO系统,继续配套使用。低浓度废水采用二段物化/二段生化法,第一段絮凝沉淀进行预处理,去除絮凝反应后较大的絮体及颗粒物,以利于降低后续生物处理系统有机物负荷。

(1)酸析系统。包括加酸设备、pH自动监测控制装置、汇流装置及混合池,总占地面积10 m×6.0 m。通过投加工业H2SO4(98%)酸析出精对苯二甲酸(RTA)。一般酸性越低析出RTA量越大,硫酸酸析控制pH为3~4,反应时间为20 min,酸析处理后COD去除率为65%左右,可生化性提高,酸析混合液采用板框压滤机进行固液分离,回收RTA,分离出压滤液。

(2)碱减量废水中和池。1座,尺寸:2.0 m×2.0 m× 5.0 m,材质为钢砼结构,HRT为1 h。利用Ca(OH)2中和,析出CaSO4、Fe(OH)2、Fe(OH)3等沉淀,同时由于其混凝作用和吸附架桥作用,去除废水中的污染物。

2.4.2 新建工程

(1)退煮漂废水处理单元新建中和池和混凝沉淀池各1座。

(2)高浓度废水处理系统新建调节池、接触氧化池、竖流式沉淀池和多级臭氧气浮池各1座。竖流式沉淀池,1座,尺寸为10.0 m×4.0 m×2.0 m,材质为钢砼结构,表面容积为1.4 m3/(m2·h),利用HBG-5型行车式泵吸泥机,行走速度为1~2 m/min;高浓度废水处理系统多级臭氧气浮池,设计流量为30 m3/h,臭氧投加量为2 kg/h,臭氧发生器功率为16 kW。

(3)低浓度废水处理系统新建二级水解池和多级臭氧气浮池各1座。低浓度废水处理系统多级臭氧气浮池,设计流量为100 m3/h,溶气回流比为0.3,内筒上升流速为15 mm/s、内筒HRT为100 s、分离室表面负荷为5 m3/(m2·h),HRT为30 min,进出水管流速分别为1 m/s和0.6 m/s,溶气回流管流速按1.2 m/s考虑,出水收集管流速按0.3 m/s设计。臭氧投加量为3 kg/h,臭氧发生器功率为24 kW。

2.4.3 改造工程

(1)污水收集管网改造:原有污水收集管网为地下式明渠结构,专用为低浓度废水收集管线。新建管线为高浓度废水收集系统,纳水来源包括碱减量和退煮漂排放的废水。

(2)UASB池。1座。分为UASB厌氧反应器进水池和UASB反应池。进水池1座,尺寸:6.0 m×3.0 m×3.0 m,材质为钢砼结构。UASB反应池,1座,尺寸:D14.0×15.0 m,HRT为72 h,反应器内部温度范围为26~37 ℃,pH为6.5~7.5,出口VFA为300~1 000 mg/L。采用地上圆筒式结构,外部采用保温结构,底板及顶板、池体内部加强。在UASB环节COD去除率达70%以上,可生化性提高显著。由于UASB位于低浓度废水处理线上,改造过程中采用超越管将高浓度废水引入UASB池,UASB池出水进入新建接触式好氧池。

(3)接触氧化池。1座,尺寸:6.0 m×3.0 m×4.0 m,有效水深为3.5 m,地上式钢砼结构,采用回廊式结构。曝气装置采用ZMQA-260型高效微孔曝气器,材质ABS+EPDM,氧利用率为15%~20%,充氧能力为0.45~0.55 m2/个,每只曝气头曝气量为2~4 m3/h,数量为20只。利用栖附在填料上的生物膜和充分供应的氧气,通过生物氧化作用,将污水中的有机物氧化分解,达到净化的目的。

(4)二沉池。1座,尺寸:8.0 m×4.0 m×2.0 m,材质为钢砼结构。利用HBX-5型行车式刮泥机1台,材质为水上部分A3钢防腐及水下部分SUS304不锈钢,行走速度为1~2 m/min,行走电机功率为2×1.5 kW。上清液与印染废水经生化处理后DOIF深度处理的浓水混合外排,二沉池分离出的污泥大部分泵送回瀑气池,小部分泵送去污泥脱水工段。

(5)混凝药剂投配系统。2套。高浓度废水处理系统,PAC投加改为聚铁盐作为絮凝剂,铁盐对锑混凝去除效果优于PAC。低浓度废水处理系统中的混凝沉淀和DOIF中的混凝剂为PAC,保持不变。

3 运行效果分析

改建后系统出水水质见表2。

表2 工艺改造后出水水质

| 项目 | 高浓度废水处理系统 | 低浓度废水处理系统 | ||||||||

| 原水 | UASB出水 | 好氧出水 | DOIF出水 | 原水 | 二级出水 | DOIF出水 | RO出水 | 再生水 | ||

| COD/(mg·L-1) | 8 000 | 2 600 | 120 | 70 | 1 200 | 100 | 56 | 12 | 36 | |

| SS/(mg·L-1) | 800 | 300 | 120 | 30 | 400 | 25 | 15 | 0 | 0 | |

| 电导率/(μS·cm-1) | 12 000 | 12 000 | 10 000 | 10 000 | 3 600 | 3 200 | 3 200 | 250 | 120 | |

| 色度/倍 | 120 | 40 | 50 | 30 | 400 | 100 | 5 | 0 | 0 | |

| 锑/(mg·L-1) | 0.63 | 0.54 | 0.48 | 0.023 | 未检出 | 未检出 | 未检出 | 未检出 | 未检出 | |

由表2可知,将碱减量和退煮漂废水分质处理后,出水水质满足《纺织染整工业废水治理工程技术规范》(HJ 471—2009S)中的漂洗和染色回用水水质标准和《纺织染整工业水污染物排放标准》(GB 4287—2012)间接排放标准限值标准,一般印染废水和生活污水经DOIF和RO处理后满足《纺织染整工业回用水水质标准》(FZ/T 01107—2011),COD和锑等指标均合格,企业印染废水重复利用率提高到40%以上。

4 经济指标分析

该项目占地总面积约为4 300 m2,改建投资610万元,其中基建投资350万元,占总投资的57%,设备及安装费用260万元。一般印染废水处理每日电耗为4 160.3 kW·h,用电单价为1.561元/m3,药剂费用(含聚铁、PAC、PAM、次氯酸钠、氢氧化钠)为1.82元/m3;碱减量废水和退煮漂废水分质处理,运行成本单独核算,运行费用为20元/t;污泥处理成本为0.92元/m3,人工费为1.6元/m3。综合来讲,污水处理工艺设备折旧价为0.33元/m3,运行总费用为32.5元/m3。中水回用量为1 500 m2/d,每年减少COD排放量为1 024 t。运行结果表明,该项目具有良好的经济效益、环境效益和社会效益。

5 结论

通过将碱减量废水和退煮漂废水分质处理,高浓度印染废水采用“多级臭氧气浮/旁路膜”组合技术处理后,稳定满足《纺织染整工业水污染物排放标准》(GB 4287—2012)表3间接排放标准和《黄河流域(陕西段)污水综合排放标准》(DB 61/224—2011)限值要求。低浓度废水处理后出水水质满足《纺织染整工业回用水水质标准》(FZ/T 01107—2011)中的漂洗和染色回用水水质标准,并将一般印染废水的重复利用率提高到了40%以上。碱减量废水含高浓度的对苯二甲酸和乙二醇,通过酸析,与退煮漂废水混合后经UASB池和好氧池组合工艺处理,出水COD和锑等指标稳定达到排放标准。该印染废水分质处理系统,可为印染废水深度处理及再生水循环利用提供借鉴。

参考文献

Carmen. Electrochemical treatment of industrial wastewater and effluent reuse at laboratory and semi-industrial scale

[J].DOI:10.1016/j.jclepro.2013.08.006 [本文引用: 1]

Treatment and recycling of textile wastewater case study and development of a recycling concept

[J].

Investigation of segregated wastewater streams reusability with membrane process for textile industry

[J].DOI:10.1016/j.jclepro.2019.04.205 [本文引用: 1]

Pilot study of UASB process treating PTA manufacturing wastewater

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号