笔者选用不锈钢微孔膜元件作为过滤分离的核心组件,分别对兖矿集团某矿井下煤粉废水,以及某环保集团机加工过程产生的含油含盐废水进行错流过滤实验,探索金属微孔膜在工业废水处理中应用的可行性,为相关设计人员对水处理工程的工艺优化及滤材选型提供参考。

1 实验装置

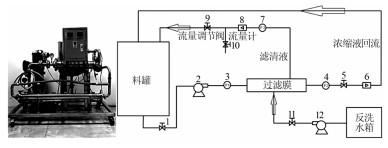

图1为实验装置及其流程图。

图1

进行错流过滤时,关闭阀门10和11,打开并调节阀门1、5和9,利用离心泵2将原液从料罐抽入膜滤系统中,并为废水提供一定过滤压力,出水分为滤清液和浓缩液2种,滤清液为滤膜过滤后产生的液体,浓缩液为直接平行于膜面流出的液体;过滤压差可由压力表3、4和7经计算后得到;流量计8可显示过滤系统的清液流量。在错流过滤过程中关闭阀门9,打开阀门10,可得到滤清液样品。

实验使用压力表为MIK-Y180型压力表,精度为0.001 MPa;过滤器进、出口流量监测选用LWGYA-25型涡轮流量计,精度0.01 m3;用BT-1600图像颗粒分析仪(丹东百特仪器有限公司)对液体中的颗粒杂质粒径进行分析。微孔膜元件购于江苏云才材料有限公司,材质为不锈钢316L,尺寸为D 60 mm×1 000 mm×2.2 mm;膜元件过滤精度采用最大泡点法测试后进行标定得到。

2 结果与讨论

2.1 煤粉废水过滤

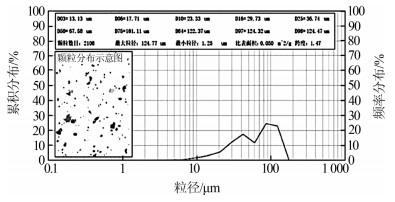

含煤废水原液中固体颗粒的粒径分布及颗粒分布如图2所示。

图2

从图2可见,原液中<10 μm的煤粉颗粒约为5%。为实现超过95%的过滤效率,分别用1、5、8 μm过滤精度的金属微孔膜进行过滤实验。

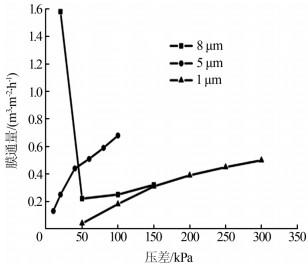

图3为不同过滤精度的过滤元件在错流过滤中的流量-压差关系曲线。

图3

由图3可以看出,过滤压差为10 kPa时,8 μm滤管的初始通量远高于1、5 μm滤管的初始通量;但随着压差的增加(50 kPa),部分煤粉颗粒进入膜元件大孔孔道,导致孔道堵塞,其膜通量迅速下降;继续增加压差,其膜通量又缓慢上升。随着过滤的进行,颗粒在膜表面形成滤饼,膜表面孔道被覆盖,此后虽增加过滤压差,但膜通量增加不明显。

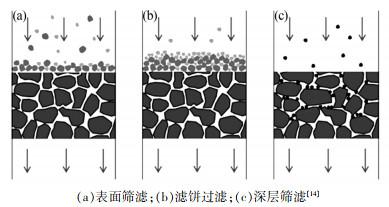

过滤初始阶段主要是表面筛滤和深层筛滤。膜元件通过表面筛滤捕集固体颗粒主要有直接拦截和搭桥拦截方式:液体中直径大于滤材孔径的固体粒子被拦截于膜表面,小直径颗粒则可能两个或多个颗粒同时碰撞沉积在一起,形成搭桥而被拦截〔见图4(a)〕;深层筛滤时,固体颗粒因尺寸大于孔通道而被阻挡于孔道弯曲部位或颈缩部位〔见图4(c)〕。在膜通量随压差增加而缓慢上升阶段,其过滤机理主要为滤饼过滤:搭桥颗粒不会完全堵塞孔道,而是在孔道口逐渐积累而形成滤饼,如图4(b)所示;通常,过滤时液体中的固体粒子做匀速直线运动,一旦遇到障碍物便会被碰撞捕集,而该运动轨迹上的其他粒子也会相互碰撞造成更多粒子捕集。需要指出,因颗粒堆积形成的滤饼过滤精度高于滤材,滤饼的形成虽降低了系统膜通量,但在一定程度上提高了系统的拦截效率。

图4

相反,5 μm和1 μm滤管的膜通量均随过滤压差的增加而增大。对于5 μm滤管,当过滤压差由10 kPa增加到100 kPa时,膜通量由0.13 m3/(m2·h)增加到0.68 m3/(m2·h)。随着压差的增加,固体颗粒进入孔道的几率变大,而膜通道堵塞导致滤管膜通量减小,滤饼沉积速率增大;当压差达到一定值时(50 kPa),膜通量增加的速率有所衰减。对于1 μm滤管,当过滤压差由50 kPa增加到300 kPa时,膜通量由0.04 m3/(m2·h)增加到0.50 m3/(m2·h),膜通量随压差增大呈线性增加;使用该精度滤管进行过滤时,膜表面被固体颗粒堵塞的几率很小,且因原液流动产生的切向力作用使得膜表面很难形成明显的滤饼层,其过滤机理主要为表面筛滤。同一压差条件下,膜通量的衰减主要与滤饼的形成有关。

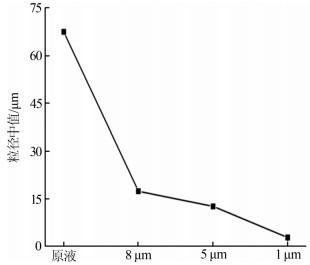

图5为经不同过滤精度滤管过滤后液体中固体颗粒的中值粒径变化曲线。

图5

从图5可以看出,由8、5、1 μm滤管过滤后滤液的粒径中值由原液的67.58 μm分别下降为17.37、12.57、2.76 μm,说明3种微孔膜元件都未实现对大于其过滤精度的固体颗粒物的绝对拦截;滤清液中存在粒径大于滤材过滤精度的微粒,主要是金属膜元件过滤精度定义的局限性所致。

通常情况下通过测定膜元件的最大泡点孔径,根据经验公式〔见式(1)〕可计算得到过滤精度:

式中:dmax——最大泡点孔径,μm;

ɑ——滤材过滤精度,μm;

τ——经验参数,对于球形金属粉末制成的过滤材料,通常τ≈2.4〔15〕。

此外,滤清液中微粒团聚是所检测颗粒粒径大于滤材过滤精度的另一重要原因。通过对滤清液中固体颗粒的形貌进行分析可得出:金属微孔膜的过滤精度越高,其拦截效率越高,过滤效果越好。

对不同过滤精度金属微孔膜过滤后的煤粉废水固含量变化进行考察。可以发现,经8、5、1 μm金属微孔膜过滤后,滤液中的颗粒物由原液的0.88%分别下降至0.03%、0.025%、0.016%,拦截率分别达到96%、97%、98%以上。此外,原液中的固体颗粒物多,呈现浑浊状态,8 μm微孔膜对固体颗粒物有一定拦截作用,但拦截效果不明显;经5 μm微孔膜过滤后,滤液中的固体颗粒物明显减少;经1 μm微孔膜过滤后的滤液最为澄清,说明其过滤拦截效果最好。

2.2 含油含盐废水过滤

由于含油含盐废水含有胶体颗粒、盐及NH3-N等杂质,为保证过滤效果,选用过滤精度为1 μm的不锈钢微孔膜元件在错流过滤系统中进行实验。表1为不同过滤压差条件下含油含盐废水中COD、悬浮物、盐、NH3-N含量的变化情况。

表1 不同过滤压差下含油废水中COD尧悬浮物尧盐尧NH3-N变化

| 项目 | 原液 | 过滤压差/kPa | 最优过滤效率/% | ||

| 20 | 60 | 100 | |||

| COD/(mg·L-1) | 9.5×103 | 6.28×103 | 7.11×103 | 8.89×103 | 33.9 |

| 盐/(mg·L-1) | 3.54×104 | 2.54×104 | 2.83×104 | 2.74×104 | 28.2 |

| NH3-N/(mg·L-1) | 382 | 267 | 230 | 176 | 54 |

| 悬浮物/(mg·L-1) | 5.02×103 | 1.35×103 | 1.46×103 | 1.31×103 | 73.9 |

由表1可以看出,过滤精度为1 μm的金属微孔膜对原液中的悬浮物、NH3-N有明显的截留效果:悬浮物由5.02×103 mg/L降至1.31×103 mg/L,去除率达到73.9%;NH3-N由382 mg/L降至176 mg/L,较原液降低了54%。对COD、盐的拦截效率在压差为20 kPa时最高,分别降低33.9%、28.2%,但随着压差的增加,金属微孔膜对二者的拦截效率反而降低,说明错流过滤中金属微孔膜对COD、盐的拦截效果与过滤压差有关。在高压差条件下,被多孔材料吸附而滞留于材料内部的小分子有机物更易发生脱附,对于金属微孔膜而言,高压差不利于降低COD。其次,滤液透过膜后膜表面浓缩液的含盐量增大,形成浓度较高的界面层,在浓度梯度作用下膜元件的盐透过量增大,而操作压力的增加又会促进这一过程,从而导致压差增大时膜对盐类物质的截留率降低。

对错流过滤压差分别为20、60、100 kPa的含油含盐废水滤液进行取样观察,发现原液的悬浮物含量较高,溶液呈不透明状;经膜元件过滤后,滤液中的悬浮物明显减少。但金属微孔膜对悬浮物的滤除只涉及物理性拦截,3种压差条件下得到的滤液都呈清澈透明状,区别不明显,说明过滤压差对原液中悬浮物的拦截效果影响不大。

悬浮物中包含某些盐类与含氮有机物,因此悬浮物的去除也是NH3-N有所降低的原因之一;但随着过滤压差的增大,COD及可溶性盐类因渗透压增大而导致去除效果变差。因此,采用错流过滤对含油含盐废水进行处理,对某待去除物进行有效拦截时,选择合适的过滤压差尤为重要。对于机加工行业含油含盐废水而言,综合考虑各项指标的去除,过滤压差控制在20~60 kPa可保证最优拦截效果。

3 结论

(1)对于煤粉废水的液-固体系,1、5 μm的不锈钢微孔膜的膜通量随过滤压差的增加而变大;8 μm微孔膜的膜通量则随过滤压差的增加先减小再缓慢增加;1 μm微孔膜对液体中固体颗粒的拦截效率最高。由于金属微孔膜元件过滤精度定义的限制,在错流过滤系统中选择合适过滤精度的金属膜元件时,须结合金属微孔膜元件最大冒泡孔径参数进行选型。

(2)对于含有胶体状固体颗粒物的含油含盐废水体系,1 μm不锈钢微孔膜对COD、NH3-N、盐类、悬浮物等杂质均有一定拦截效果,悬浮物去除率可达到73.9%,NH3-N降低54%,但过滤压差的增加不利于COD与盐类物质的截留。要实现某一去除物的高效拦截,设置过滤压差参数尤为重要。

参考文献

Possible applications of coal fly ash in wastewater treatment

[J].

A review of treating oily wastewater

[J].

Processing and properties of advanced porous ceramics:an application based review

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号