国家“十三五”规划进一步实施最严格的水资源管理制度,要求工业企业尽可能回收和循环使用生产过程产生的废水,作为用水大户的燃煤电厂,其废水的再生回用以及零排放势在必行〔1〕。目前,我国90%以上燃煤电厂采用石灰石-石膏湿法烟气脱硫技术〔2〕脱除烟气中的SO2,在运行中产生的脱硫废水因成分复杂、污染物种类多,成为燃煤电厂最难处理的废水之一〔3〕。目前,大多数电厂采用“三联箱法”处理脱硫废水,但处理出水含盐量仍然很高,难以回用〔1〕。因此,脱硫废水的零排放处理得到越来越多的关注〔4-9〕。脱硫废水零排放处理技术一般通过3个过程进行:预处理、膜法浓缩减量和蒸发法回收结晶盐。但该方法投资较大、能耗过高、处理成本高,吨水综合运行费用高达180元〔4〕。此外,蒸发结晶产生的混盐无法利用,实际运行中甚至出现制盐不达标形成二次污染物的问题〔5-6〕。

燃煤电厂循环冷却系统用水量巨大,约占整个燃煤电厂的80%~90%,而采用非常规水源作为循环冷却系统补水是工业节水的重要途径〔10-12〕。近年来,我国海水循环冷却技术的发展日趋成熟,相比于淡水循环系统,其放宽了对系统补水的水质要求。通过适当的处理工艺对达标排放的脱硫废水进一步进行再生处理,使其满足海水循环冷却系统补水的水质要求,则可以实现脱硫废水的再生回用。同时,海水循环系统排放的浓缩海水是海水制盐的优良原料〔13〕,而脱硫废水处理后得到的再生水中含有的Na+、Ca2+、Mg2+、Cl-和SO42-均为海水的组成成分,理论上不会对晒盐过程产生影响,不仅有利于海水化学资源的有效利用,还可以真正实现电厂污水的零排放。

因此,本研究针对海水循环冷却系统特征,开展了脱硫废水经再生处理后回用于海水循环冷却系统的试验研究,以期为电厂脱硫废水的再生回用提供新思路和新途径。

1 材料与方法

1.1 水质检测方法及水质稳定性评价

参照《火电厂石灰石-石膏湿式脱硫废水水质控制指标》(DL/T 997—2006)和《海水循环冷却水处理设计规范》(GB/T 23248—2009),制定相关水质检测指标,并选择相应的检测方法对实地采集的海水和再生处理后的脱硫废水进行水质检测。其中,常规水质指标(浊度、盐度、pH、COD、氯化物等)参照《海洋监测规范第4部分:海水分析》(GB 17378.4—2007)进行测定,结垢相关指标(甲基橙碱度、Ca2+、Mg2+等)采用滴定法进行测定,金属指标采用分光光度法进行测定。根据检测的水质指标,分别采用Langelier指数(LSI)、Ryznar指数(RSI)、Puckorius指数(PSI)、硫酸钙结垢指数等进行水样的腐蚀、结垢倾向评价。

1.2 脱硫废水的再生回用工艺

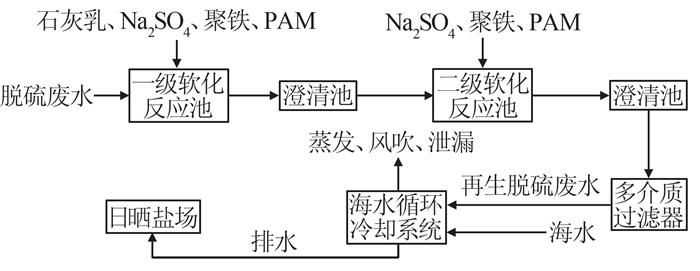

以北方T市某电厂处理后可达标排放的脱硫废水为原水,其水质满足《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/T 997—2006)及《污水综合排放标准》(GB 8978—1996)中一级排放标准。为了使其满足海水循环冷却系统的补水要求,对其进行再生处理。脱硫废水的再生回用工艺流程如图 1所示。

图1

1.3 循环水水质稳定性控制试验

1.3.1 结垢试验

参照《水处理剂阻垢性能的测定碳酸钙沉积法》(GB/T 16632—2008)进行静态阻垢试验。试验开始时,将1 L水样倒入烧杯中,空白组不加阻垢剂,试验组加入定量的阻垢剂,然后置于80 ℃恒温水浴锅中敞口加热蒸发。待体积浓缩至500 mL时,用玻璃盖片盖住杯口保持液位恒定,持续加热24 h。取出烧杯,降至室温后进行水质检测。试验结束后,采用定性滤纸过滤采集垢样,经离心后,于105 ℃烘至恒重。于干燥器保存24 h后,选取有代表性的垢样,采用扫描电子显微镜(Hitachi,S4800)观察其微观形貌。剩余的垢样通过研钵研碎烘干后,分别采用X射线荧光光谱仪(Axios,mAX)和X射线衍射仪(Buker,D8 advance)对垢样的元素组成和晶体结构进行检测。

1.3.2 腐蚀试验

参照《水处理剂缓蚀性能的测定旋转挂片法》(GB/T 18175—2000)进行旋转挂片试验。试验采用XYZK-A型自动补液旋转挂片腐蚀试验仪,腐蚀试片(TA1钛材和316L不锈钢)选择Ⅰ型标准试片(50 mm×25 mm×2 mm)。测试条件:温度(45±1)℃,时间120 h。前48 h将水样由2 L浓缩至1 L,之后通过自动补充蒸馏水使腐蚀介质稳定在1 L,持续试验72 h。采用高清数码相机对试验后的腐蚀试片进行拍照,用于宏观腐蚀形貌对比,并采用Hirox KH-7700三维视频显微镜对试片表面进行扫描成像,用于微观腐蚀形貌分析。

1.4 循环系统排水制盐试验

1.4.1 蒸发试验

将再生脱硫废水和海水按照特定比例混合,模拟海水循环冷却系统排水,水样体积约为18 L。将其装入直径30 cm、深30 cm的圆筒形玻璃反应器中,放置于实验室内光照充分、通风的位置,使水样自然蒸发。定期检测卤水的pH、波美度、密度等指标,并取样进行离子浓度的分析检测。待卤水蒸发至25 °Be后,将剩余溶液转移至2 L烧杯中继续蒸发。最后,将蒸发浓缩析出的氯化钠晶体用离心机甩干,然后进行化学成分检测。

1.4.2 分析检测方法

采用pH计测量卤水pH,用波美比重计测量卤水浓度,用密度计测量卤水密度,用EDTA络合滴定法测定卤水中的Ca2+和Mg2+浓度,用分光光度法测定卤水中的SO42-浓度,用原子吸收法测定卤水中的K+和Na+浓度,并参照《工业盐》(GB 5462—2003)对析出的氯化钠晶体进行化学组成成分检测。

2 结果与讨论

2.1 再生脱硫废水的水质分析

2.1.1 水质特征

脱硫废水原水经再生工艺处理后用于海水循环冷却系统补水,其主要通过与海水混合后进入系统。以2×1 000 MW燃煤机组为例,其循环系统补水水量约为6 500 t/h,再生脱硫废水量约为48 t/h,约占总补充水量的0.74%。按照此比例将再生脱硫废水与海水进行掺混,作为海水循环冷却系统补水。处理后脱硫废水及海水水质检测结果见表 1。

表1 处理后脱硫废水及海水水质检测结果

| 序号 | 项目 | 检测结果 | 海水循环系统水质控制要求* | ||

| 海水 | 再生脱硫废水 | 掺混水 | |||

| 1 | pH | 7.69 | 8.29 | 8.0 | 7.0~8.5 |

| 2 | DO/(mg·L-1) | 5.57 | 4.05 | 4.85 | >4 |

| 3 | 硫化物(以S计)/(mg·L-1) | 0.005 | 0.004 | 0.004 | <0.1 |

| 4 | 油类/(mg·L-1) | 0.062 | 0.060 | 0.062 | <1 |

| 5 | 异养菌总数/(cfu·mL-1) | 3.5×102 | 5.6×102 | 5.9×102 | <103 |

| 6 | 浊度/ NTU | 4.75 | 11.2 | 0.26 | <10 |

| 7 | SS/(mg·L-1) | 13.1 | 28.45 | 14.0 | ≤30 |

| 8 | 甲基橙碱度(以CaCO3计)/(mg·L-1) | 109.34 | 232.60 | 140.88 | ≤350 |

| 9 | Ca2+/(mg·L-1) | 403 | 447 | 405.09 | ≤1 000 |

| 10 | Mg2+/(mg·L-1) | 1 200 | 1 424 | 1 255.81 | ≤3 200 |

| 11 | Cl-/(mg·L-1) | 16 620 | 3 553 | 15 149 | ≤42 000 |

| 12 | SO42-/(mg·L-1) | 2 574 | 1 947 | 2 490 | ≤6 000 |

注:*第1~6项为补水水质控制要求;第7~12项根据循环水控制指标,按照2倍浓缩倍率计算得到。

由表 1可知,虽然再生处理后的脱硫废水中典型的腐蚀结垢离子(如Ca2+、Mg2+、Cl-和SO42-等)含量依然较高,但与海水相比,Ca2+含量基本相当,而Mg2+、Cl-和SO42-等离子含量则显著低于海水,并且满足GB/T 23248—2009规定的海水循环系统控制要求。因此,经再生处理后的脱硫废水能够用于海水循环冷却系统的补水。

2.1.2 水质稳定性判定

采用常规水质稳定性判断指数分别对海水和掺混水进行结垢和腐蚀倾向评价,结果如表 2所示。

表2 水质稳定性判断结果

| 水质情况 | LSI | RSI | PSI | 硫酸钙结垢指数 |

| 海水 | 0.77 | 6.15 | 7.22 | 2.70E-04 |

| 结垢 | 轻微腐蚀 | 腐蚀 | 严重结硫酸钙垢 | |

| 掺混水 | 1.20 | 5.6 | 5.91 | 2.63E-04 |

| 结垢 | 轻微结垢 | 结垢 | 严重结硫酸钙垢 |

由表 2可知,海水和掺混水均具有结碳酸钙垢倾向,且硫酸钙结垢指数显示出严重的结硫酸钙垢趋势,这主要是海水和再生脱硫废水中高浓度的Ca2+和SO42-导致的。海水的RSI和PSI均超过6,说明海水偏腐蚀;掺混水的RSI和PSI低于6,说明当再生脱硫废水进入海水循环冷却系统时,会增加系统的结垢风险,需要着重考虑循环系统的结垢控制。此外,考虑到掺混水中Cl-依然很高(约15 000 mg/L),对于目前海水循环冷却系统普遍采用的316L不锈钢和TA1钛材仍存在点蚀风险,所以,还需要考虑对系统的腐蚀影响。

2.2 循环水水质稳定性控制试验

2.2.1 结垢试验研究

(1)阻垢率对比。

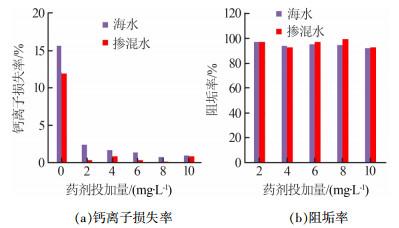

采用海水专用阻垢缓蚀剂(SW203A)进行静态阻垢试验研究,分别以海水和掺混水作为补水。不同药剂投加量下的Ca2+损失率和阻垢率见图 2。

图2

由图 2(a)可知,不加阻垢剂时,海水和掺混水的Ca2+损失率分别为15.62%和11.89%,说明海水和掺混水均存在一定程度的结垢情况,这与水质稳定性判断结果一致。投加阻垢剂后,海水的Ca2+损失率可降低至2.5%以下,掺混水则可降低至1.5%以下,阻垢率均稳定在90%以上,说明海水中掺入少量再生脱硫废水后不会对结垢过程造成明显影响,通过药剂进行阻垢控制能够达到良好的效果。

(2)结垢产物分析。

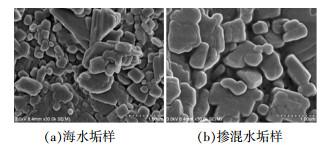

对结垢产物的SEM表征结果如图 3所示。

图3

海水的结垢产物主要是白色粉末,而掺混水的结垢产物则为黄白色粉末。由图 3可以看出,掺混水的结垢产物晶体尺寸略大于海水结垢产物,但晶体间分布比较松散。

表3

不同水样的结垢产物XRF分析结果

| 序号 | 元素 | 海水垢样 | 掺混水垢样 | 序号 | 元素 | 海水垢样 | 掺混水垢样 | |

| 1 | O | 28.39 | 53.29 | 8 | Cl | 9.34 | 0.4 | |

| 2 | Na | 0.53 | 0 | 9 | K | 0.28 | 0 | |

| 3 | Mg | 0.39 | 0.31 | 10 | Ca | 51.31 | 26.19 | |

| 4 | Al | 0.81 | 0.01 | 11 | Mn | 0.10 | 0 | |

| 5 | Si | 1.55 | 0.02 | 12 | Fe | 4.22 | 0 | |

| 6 | P | 0.16 | 0 | 13 | Zn | 0.63 | 0 | |

| 7 | S | 1.60 | 19.75 |

注:各项目数值均以质量分数计。

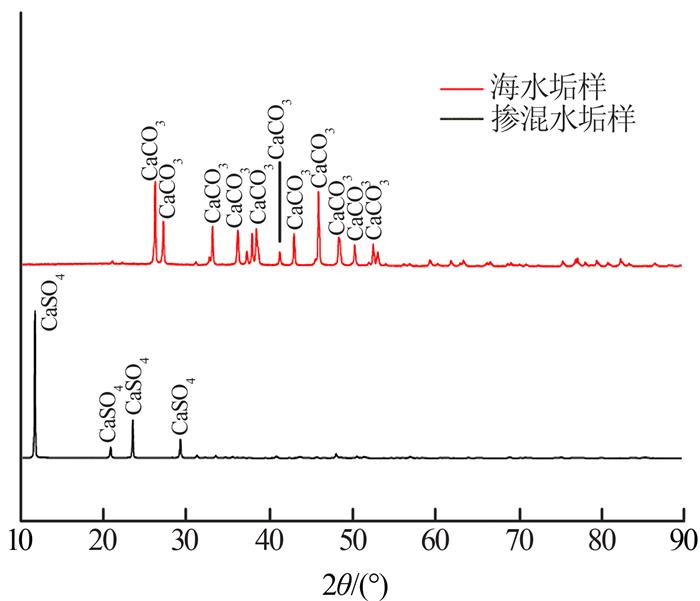

图4

2.2.2 腐蚀试验研究

(1)旋转挂片试验。

分别采用海水和掺混水,对TA1钛材和316L不锈钢进行旋转挂片试验,结果见表 4。

由表 4可知,TA1钛材在2个水样中均未检出腐蚀速率,而316L不锈钢在海水中的腐蚀速率高于标准规定的0.005 0 mm/a,说明在海水中直接使用316L不锈钢存在一定风险。在掺混水中,2种材质均未检出腐蚀速率,说明海水中引入再生脱硫废水后不会增加系统的腐蚀风险。

(2)腐蚀形貌对比。

采用高清数码相机对试验后的腐蚀试片进行拍照,结果如图 5所示。

图5

由图 5可以看出,TA1钛材和316L不锈钢2种材质在海水和掺混水中均具有良好的耐蚀性,试验后表面光滑,保留了金属光泽,没有点蚀出现。此外,通过3D显微镜对试片表面进行了扫描成像,结果显示,试片表面局部基本平整,最高和最低位置的高程差最大约为10 μm,没有生成点蚀坑。因此,可以认为海水中引入再生脱硫废水后基本不会对TA1钛材和316L不锈钢的腐蚀造成影响,不需要专门投加缓蚀剂进行腐蚀控制。

2.3 循环系统排水制盐试验

2.3.1 蒸发浓缩析盐规律

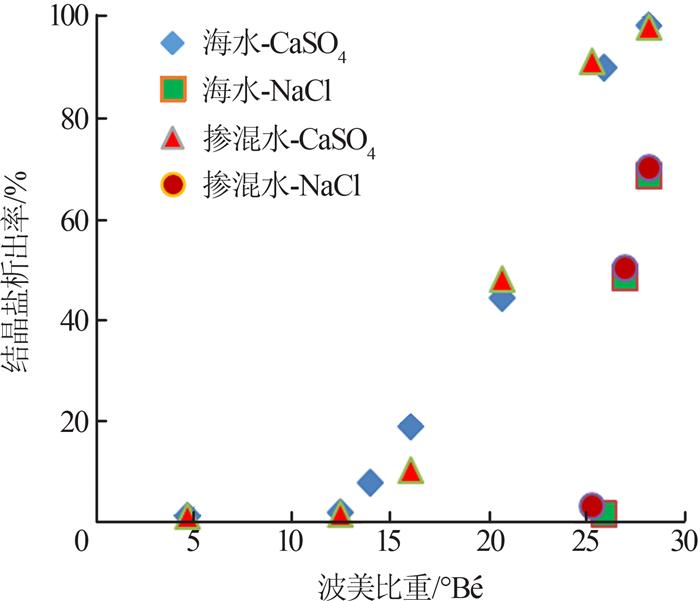

分别采用海水和掺混水进行循环系统排水的蒸发浓缩试验,试验过程中CaSO4和NaCl晶体的析出规律如图 6所示。

图6

由图 6可知,随着卤水的蒸发浓缩,卤水中的CaSO4和NaCl先后析出。其中,海水中CaSO4的析出点约为13.9 °Be,而掺混水中CaSO4的析出点延迟至16.0 °Be,随后两者呈现相似的析出规律,当卤水浓缩至25.0 °Be后,CaSO4的析出率均超过90%。海水中NaCl的析出点为25.8 °Be,掺混水中NaCl的析出点为25.2 °Be,两者几乎一致,说明引入再生脱硫废水后不会对NaCl的析出产生影响。

2.3.2 结晶盐化学组成

对掺混水制得的结晶盐进行化学成分检测,结果见表 5。

表5 模拟蒸发浓缩制盐试验的结晶盐化学组成

| 检测项目 | 氯化钠/% | 水分/% | 水不溶物/% | 钙镁离子/% | 硫酸根离子/% |

| GB/T 5462—2003日晒工业盐一级标准 | ≥94.5 | ≤4.1 | ≤0.3 | ≤0.4 | ≤0.7 |

| 掺混水结晶盐 | 95.93 | 2.91 | 0.09 | 0.36 | 0.67 |

由表 5可知,当海水循环冷却系统引入再生脱硫废水后,通过其排放的浓海水制得的结晶盐化学组成符合GB/T 5462—2003中日晒工业盐一级品的标准。

3 结论

(1)通过对脱硫废水进行再生处理得到的再生水与海水按照比例掺混后,其水质满足海水循环冷却系统补水水质要求。水质稳定性评价结果显示,海水中引入再生脱硫废水后结硫酸钙垢倾向增加,腐蚀倾向较弱。

(2)静态阻垢试验结果显示,海水易结碳酸钙垢,而引入再生脱硫废水后易结硫酸钙垢。采用专用的海水阻垢剂可有效抑制硫酸钙垢的析出,且药剂用量较低,具有良好的技术经济性。

(3)旋转挂片试验和腐蚀形貌分析显示,TA1钛材和316L不锈钢在掺混水中不发生均匀腐蚀,且不产生点蚀,海水循环冷却系统引入再生脱硫废水对系统的腐蚀控制影响甚微,不需要专门投加缓蚀剂对系统进行腐蚀控制。

(4)模拟蒸发浓缩试验显示,引入再生脱硫废水后不会对浓海水制盐过程产生影响,且其制得的结晶盐化学组成符合GB/T 5462—2003中日晒工业盐一级品的标准。

参考文献

津公网安备 12010602120337号

津公网安备 12010602120337号