我国是世界上聚氨酯生产和销售第一大国[1],生产的软泡、硬泡、弹性体、氨纶、合成革浆料等聚氨酯材料在交通、家具、建筑、服装等行业都有广泛的应用。由于聚氨酯生产废水中含有醛类、有机酸和惰性溶剂等成分,直接排放会使环境酸碱失衡,同时其含有的较高浓度的甲醛毒性较大,不仅会导致水中微生物死亡,而且会给人类健康带来极大危害。因此,对聚氨酯废水进行处理,使其达标排放,对于保护生态环境和人类健康具有重要意义。

1 工程概况

江西某聚氨酯科技有限公司拥有年产5万t环保型纳米级难燃聚合物聚醚多元醇建设项目,项目总投资59 000万元,项目建设地址位于某工业城。厂区为此项目生产废水建设了污水处理站,目前废水产生量为64 m3/d。由于废水水量的瞬时变化可能较大,同时考虑到为今后企业的发展预留空间,因此设计污水站生化处理规模为100 m3/d。系统进水水质如表 1所示。

表1 项目废水水质

| 项目 | 排放量/(m3·d-1) | COD/(mg·L-1) | NH3-N/(mg·L-1) | BOD5/(mg·L-1) | SS/(mg·L-1) | 甲醛/(mg·L-1) | pH |

| 真空泵废水 | 20 | 2 000 | 110 | 1 000 | 260 | 50 | 5~7 |

| 设备、地面冲洗水 | 16 | 1 000 | 50 | 200 | 300 | 30 | 6~8 |

| 生产废水 | 14 | 10 000 | 200 | 5 000 | 300 | 600 | 3~6 |

| 生活污水 | 12 | 350 | 35 | 150 | 200 | - | 6~9 |

| 废气处理废水 | 2 | 1 200 | - | 100 | 100 | 60 | 6~10 |

根据当地接管要求,园区目前执行的接管标准:COD≤500 mg/L,NH3-N≤45 mg/L,甲醛≤5 mg/L,pH 6~9。

2 处理工艺选择

2.1 水质分析

聚氨酯生产中原辅材料主要有聚醚多元醇、液体甲醛、三聚氰胺、尿素、双氰胺、助剂。项目的产污节点主要是真空条件下进行脱挥及短程分子蒸馏产生的生产废水,设计水量为20 m3/d。该废水中主要含有甲醛及含氮有机物,有腥臭味。废水呈白色乳状液,主要是水溶性物质引起,无法通过自然沉降的方式达到分离。该废水COD、甲醛类化合物含量较高,生物毒性较大,且可生化性较差,不能直接采用生化方法[2]进行处理,需对其进行分质预处理。真空泵废水、生活污水和冲洗废水等其他废水设计水量为80 m3/d,其与经过预处理的生产废水一起汇入调节池进行后续处理。

2.2 处理工艺选择

2.2.1 预处理工艺选择

目前,处理含甲醛废水的方法主要有高级氧化法、吸附法、蒸汽吹脱法、生物法和石灰法[3]。从处理效果以及经济性考虑,本工程确定采用石灰法对生产废水进行预处理。石灰法可通过使甲醛发生甲聚糖反应而生成多糖,不仅避免了甲醛对生物的毒害作用,生成的多糖还可为生化反应提供营养成分,可明显降低后续处理的难度。

2.2.2 生化处理工艺选择

生产废水经过石灰法预处理后,可生化性得以提高,但COD仍较高,且实际生产产水不稳定,因此设置2个厌氧池。当预处理后废水COD≥6 000 mg/L时,2个厌氧池以串联的形式工作;当预处理后废水COD<6 000 mg/L时,2个厌氧池以并联的形式工作。这样能有效应对聚氨酯生产过程中废水水量、水质波动大的情况,克服现有技术中聚氨酯废水难生化处理和实际处理过程中效果不稳定的问题。依据废水水质,确定采用A2/O的生化处理工艺。

2.2.3 深度处理工艺选择

废水经过预处理和生化处理后,剩余的有机物均为难生物降解的有机物,因此需要对生化尾水进行深度处理,以达到排放标准。臭氧催化氧化技术是一种高效的污水深度处理技术,臭氧在催化剂的存在下会产生大量羟基自由基,其能够将难生物降解的有机物完全矿化,可有效去除废水中的COD。本项目深度处理选择臭氧催化氧化工艺。臭氧催化氧化塔前设置混凝沉淀池,以去除废水中可溶解悬浮颗粒物,确保臭氧催化氧化处理出水达到排放标准。

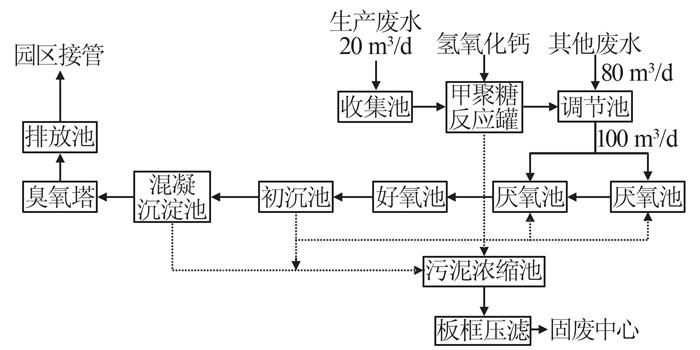

本项目废水处理工艺流程如图 1所示。

图1

3 系统主要构筑物及处理效果

3.1 预处理系统

(1)废水收集池。1座,钢砼防腐结构,容积77 m3。配套2台提升泵(1用1备),型号IHF50-32-200,Q=6.3 m3/h,H=12 m,N=1.1 kW;1台引水筒,尺寸D×H=500 mm×1 000 mm。

(2)甲聚糖反应罐。2座(1用1备),尺寸D×H=1 800 mm×2 700 mm,其中n(CaO): n(甲醛)=1:1,过量投加。因反应需要在曝气状态下进行,且会生成大量沉淀,故配备曝气设备与排泥装置。排泥泵2座(1用1备),型号G25-1,Q=2 m3/h,H=60 m,N=1.5 kW。

废水预处理效果如表 2所示。

表2 预处理进出水状况

| 项目 | COD/(mg·L-1) | NH3-N/(mg·L-1) | 甲醛/(mg·L-1) | pH | 设计水量/(m3·d-1) |

| 进水 | 10 000 | 200 | 600 | 3~6 | 20 |

| 出水 | 5 124 | 156 | 18 | 13 | 20 |

结果表明,石灰法对生产废水中的甲醛具有较好的去除效果,甲醛去除率达到97%,COD去除率达到48.8%。废水中的甲醛反应后生成多糖,一部分与氢氧化钙络合,一部分进入废水中。产生的化学污泥进入污泥浓缩池进行后续处理。此外,石灰的加入还起到了调节废水pH的作用,废水原水pH为酸性,出水pH升至13,该废水与其他废水混合后不需要调节pH,可直接进行后续的生化处理。

3.2 生化处理

(1)调节池。该调节池是在现有基础上改造而成,有效容积98 m3,停留时间23 h。配有2台提升泵(1用1备),型号IHF50-32-200,Q=6.3 m3/h,H=12 m,N=1.1 kW。配有1台引水筒,D×H=500 mm×1 000 mm,同时还配有1台流量计和2台pH计。

(2)厌氧池。碳钢防腐结构,2座(1用1备),容积100 m3,停留时间12 h,设计规模100 m3/d。配有流量计1台。废水进入厌氧池后通过布水管路与厌氧污泥均匀接触,在产甲烷菌的作用下,难生物降解的有机物被降解。厌氧反应不但可明显降低废水中的COD,还可以提高废水的可生化性。

(3)好氧池。碳钢防腐结构,2座(1用1备),容积100 m3,停留时间24 h,设计规模100 m3/d。配备混合液回流泵2台(1用1备),型号WL2120-240,Q=10 m3/h,H=8 m,N=0.8 kW;流量计1台;300个曝气器,设计参数为D 215 mm。好氧反应可明显降低废水的COD。

(4)混凝沉淀池。碳钢防腐结构,2座(1用1备),尺寸4 200 mm×300 mm,水力负荷0.4 m3/(m2·h)。配套污泥泵2台(1用1备),型号G25-1,Q=2 m3/h,H=60 m,N=1.5 kW。混凝沉淀池的作用是通过投加絮凝剂,去除废水中的胶体和细微悬浮物。

(5)污泥浓缩池。碳钢防腐结构,配有1台污泥螺杆泵,型号G25-1,Q=2 m3/h,H=60 m,N=1.5 kW;1台板框压滤机,设计参数为20 m3;1个污泥均质罐,碳钢防腐结构,规格为D 1.5 m×1.9 m。

(6)鼓风机房。配套罗茨风机2台(1用1备),型号3L41WD,Q=10.5 m3/min,出口P=4 mH2O,N=10.2 kW。

(7)加药间。配有1套硫酸加药系统,1套液碱加药系统,1套PAC加药系统,1套PAM加药系统。

生化处理效果如表 3所示。

表3 生化处理进出水状况

| 项目 | COD/(mg·L-1) | NH3-N/(mg·L-1) | 甲醛/(mg·L-1) | pH | B/C | 设计水量/(m3·d-1) |

| 进水 | 2 190 | 78 | 24 | 6~8 | 0.3 | 100 |

| 出水 | 462 | 34 | 18 | 7 | 0.4 | 100 |

经生化处理后,废水COD明显降低,氨氮去除率也达到了56.4%。为了保证出水水质达标,采用臭氧催化氧化工艺对生化出水进行深度处理。

3.3 深度处理系统

(1)臭氧塔。结构形式不锈钢316L,2座(1用1备),尺寸1.1 m×2.7 m,有效容积2.2 m3,设计水量100 m3/d,水力停留时间30 min。臭氧催化剂为氧化铝,其与废水的体积比为1:10。配有臭氧发生器2台(1用1备),尺寸20 m×9.5 m,臭氧发生量10 kg/h,氧气罐2个(外购氧气源)。臭氧在催化剂作用下形成的·OH与有机物的反应速率更高、氧化性更强,几乎可以氧化所有的有机物,如有机酸、醛等,可以将有机物完全矿化,提高污水的COD去除率。

(2)排放池。碳钢防腐结构,2座(1用1备),容积200 m3。配有1台不锈钢污水泵,型号50TBP20-40-7.5;1台流量计。

深度处理效果如表 4所示。

表4 臭氧催化氧化进出水状况

| 项目 | COD/(mg·L-1) | NH3-N/(mg·L-1) | 甲醛/(mg·L-1) | pH | 设计水量/(m3·d-1) |

| 进水 | 462 | 34 | 18 | 7 | 100 |

| 出水 | 208 | 29 | 1.2 | 7 | 100 |

臭氧催化氧化的臭氧利用率达到90%以上,甲醛去除率达到93.3%,最终出水水质可稳定达标。

4 处理效果及成本分析

2019年5月新建废水处理站完工并投入使用。该废水处理工程年运行费用为18.6万元,其中,动力费8.7万元/a,药剂费7.4万元/a,人工费1.4万元/a,固废处置费1.1万元/a。废水处理系统运行稳定后,出水水质范围:甲醛0.8~3 mg/L,COD 190~350 mg/L,氨氮20~35 mg/L,pH 7~8,达到接管标准。

5 结论

针对某聚氨酯生产废水的水质特点,采用石灰法-A2/O-臭氧催化氧化的组合工艺对其进行处理。运行结果表明,该工艺能够有效去除聚氨酯生产废水中的甲醛、COD和氨氮等污染物,处理出水水质稳定,出水中甲醛≤5 mg/L,COD≤500 mg/L,氨氮≤45 mg/L,达到园区接管标准。

津公网安备 12010602120337号

津公网安备 12010602120337号