纺织印染行业是我国工业的重要组成部分,也是废水排放大户,废水中主要含有污物、油脂以及加工过程中附加的各种浆料、染料、助剂等,废水特点是有机物浓度高、成分复杂、色度深且多变,pH变化大,水量水质变化大,属难处理工业废水。随着纺织印染工业的发展,印染废水对环境的影响日益加大。某大型纺织集团是集棉纱、染纱、梭织、针织、后整理及制衣一条龙生产的大型纺织企业,废水主要来源于企业的梭织染纱、针织染纱、染棉、后整理工序和洗水车间及少量生活污水。企业前期废水处理系统无法满足环保提标要求,因此需进行提标改造工程,设计处理能力为25 000 m3/d,需满足《纺织染整工业水污染物排放标准》(GB 4287—2012)的要求,特别是CODCr需稳定在60 mg/L及以下。

通过调研已有厂站的基础仪表自动化工程,总结出如下特点:工艺在线分析检测能力薄弱、电参数检测缺失、自动化技术装备落后、自动控制策略及系统监控平台不健全、人力劳动强度大、节能降耗不明显、缺乏智能化管控等,这些因素影响处理设施稳定、低成本运行及出水达标排放。EPC提标改造工程需满足工艺技术先进可靠、耐冲击负荷能力强、水质稳定达标排放、低成本运营的特点,根据工艺需求确定实现工艺过程的自动监测与控制、节能降耗、智能平台监控的自动化系统工程技术目标,研究制定关键工艺处理段的控制策略,设计废水处理厂集测、控、网、智一体化的自动控制系统。

1 目标

纺织印染废水处理的自动化策略和系统设计,首先树立满足“水质持续达标排放、运营成本持续降低”的核心理念,在满足工艺实际控制需求的前提下致力于提高废水处理效果和效率、减少人工劳动、节能降耗、保障安全生产等主要目标作为驱动力贯穿全流程,对废水进水、生产处理、达标排水等全过程综合应用智能感知检测、自动控制策略与装置、网络信息等一体化技术,融合智慧中心监控平台建设,探索特色废水处理的自动化技术发展道路。

2 技术方法

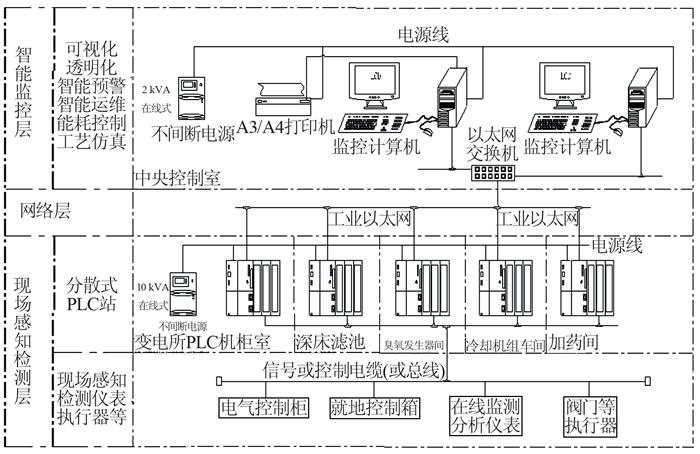

纺织印染废水处理提标工程的主要工艺处理段包括:调节池、高效沉淀、臭氧催化、曝气生物滤池、深床滤池、砂滤罐、清水池等,通过分析纺织印染废水的特点和工艺技术控制条件,总结企业原有水处理设施并对比其他传统污水厂自动化工程设计的优劣,研究确定自动化系统工程设计技术路线,从实现废水处理全流程的感知检测与控制、网络化数据流、智能应用监控平台等三个层面进行自动化系统设计,同时制定主要工艺处理段的控制策略,探索其自动化、透明化到智能化的设计建设进程。纺织印染废水处理的自动化系统组态见图 1。

图1

2.1 感知检测的有效覆盖

感知检测是纺织印染废水处理自动化系统的基础传感器层,是系统实现可视化、透明化智慧型管控的“眼睛”,也是废水处理流程中实现单元自动控制,满足指标参数要求和节能降耗的重要组成部分。利用最新智能传感器分析检测技术满足工艺控制需求并优化传统设计,在主要工艺处理段及其配电控制装置使用智能检测分析、有毒有害气体检测、电参数检测等并实现有效覆盖,健全和完善装置的自动化系统基础感知神经末梢。

2.1.1 工艺在线智能检测分析仪表与电参数检测

工艺在线智能检测分析仪表的设计配置从分析研究主要工艺段的特征及工艺控制需求入手,结合单元自动控制策略,综合运用温度、压力、流量、物位、分析等智能检测技术,在满足工艺显示及控制条件需求的前提下,结合自控系统设计,优化选型及配置实现工艺处理过程参数检测的有效覆盖。

电参数检测从提高废水处理厂的变配电系统的数字化检测水平入手,对变配电设备及PC/MCC回路设计配置必要的智能传感器检测系统,进行电参数检测和计量,各类传感器、多功能表计、智能综保装置、其他智能终端等共同构成完整的电参数感知神经末梢,为厂站电力监控和节能降耗分析提供扎实的技术数据支撑。

2.1.2 有毒有害等危险气体检测

有毒有害危险气体检测对保障运营人员和设施安全起着关键作用。早期污水厂这方面欠缺,发生过人身伤亡和设备损毁等重大事故。在可能释放有毒有害危险气体的装置区,如提升泵房、臭氧装置间等,配置智能化检测装置,对H2S、O3等对人和装置可能有危害的过量气体完成智能化检测,检测信号上传PLC联动风机排气并实现现场声光报警。

2.2 自动控制策略与设备

废水处理厂自动控制系统以满足工艺控制需求、提高控制精度和效率为目标,有效降低人力、能耗药耗等运营成本,制定单元控制策略和设计配置硬件控制设备。

纺织印染废水处理是集非线性、多变量、时变和不确定性为一体的复杂动态过程,自动控制首先需要研究水处理主要控制对象的动态特性,了解各工艺参数及其扰动之间的内在联系和变化规律,寻求定性和定量关系的静态特性,预估控制系统的动态特性,针对不同工艺段的特性制定不同的控制策略,以实现工艺处理过程的有序和有效控制的技术目的。

2.2.1 主要控制策略

(1)PID控制。对废水提升泵、风机等主要耗能设备与在线检测仪表通过PLC实现联锁控制,应用PID技术自动调节控制水泵、风机变频运行,节约电耗。

(2)顺控、定时控。曝气生物滤池和深床反硝化滤池的控制方式为顺序+定时限控制模式,正常运行控制状态为过滤,其他反冲洗状态通过PLC顺序加定时限控制关联设备和气动阀门等执行器运行完成处理和反冲洗功能。

(3)气动阀门执行器的成组控制模式。曝气生物滤池和深床反硝化滤池配置了大批气动阀门执行器完成正常过滤、反冲气洗和水洗功能的切换,研究设计基于直流24 V电压下的集中一体化阀门成组控制装置,实现就地故障手动和远程PLC/DCS精确控制,减少现场布线和气管布设数量。

(4)有毒有害气体联动。废水提升泵房、臭氧发生间等采用危险气体检测仪表与排风机通过PLC实现联锁控制,在危险气体超限时自动排除,保障人身和设施安全。

2.2.2 自动化设备

采用“分散控制、集中监控”的设计理念,在主要工艺段配置PLC控制设备完成主要控制功能和参数传递。配置数据交换机实现现场PLC与智能监控中心的数据传输和交换,配置UPS电源及分配系统实现整个自动化系统的可靠供电。

2.3 网络化数据传输

数据传输通道是废水处理自动化系统的重要组成部分,为确保数据传输的安全可靠采用有线网络数据传输方式。

(1)有线基础信号传输:包括连接传感器检测分析仪表与PLC的DI/DO/AI/AO等模块的屏蔽信号电缆。连接多功能表、综保装置、智能终端等电信号传输的总线电缆;基于视频数据传输的同轴、光纤等电缆。

(2)有线以太网数据传输:通过光纤连接现场各类PLC/FCS控制站与智慧监控中心平台数据交换机。

2.4 智慧监控平台

2.4.1 微数据中心的搭建

分析研究大数据、云计算的特点,为保障数据安全性、稳定性、局部性、实时性等技术要求,结合废水处理厂的数据量及使用特点,研究设计智慧型监控平台采用“微数据中心+边缘计算”的建设模式,数据库采用关系型数据库。

2.4.2 智慧型监控平台

废水处理厂的智慧型监控平台搭建是实现整个自动化系统的神经中枢“大脑”的关键技术环节,研究集中在以下方面:

(1)可视与透明化。废水处理系统的运行数据实现可视化、透明化是自动化系统的智慧监控平台需具备的主要功能,智慧监控平台使运行数据通过可视、透明的交互方式以组态图或趋势图表的形式展现出来,使复杂的运行数据统计简单化、形象化、直观化,从而直观形象地传递出运行数据的信息和规律,让运行人员能提高效率轻松抓住重点,使数据真正活起来、动起来,为智能管控创造更大价值。

平台对接网络的实时数据通过微数据中心完成自动存储,中心监控计算机通过软件自动形成报表及趋势图,通过组态图实现远程监视控制、超限报警等功能,同时将实时检测的数据与历史数据或设计预设阈值进行比较采用边缘计算实现指标的预估预判预警。

(2)智能运维。搭建设备全生命周期数据库,通过边缘计算自动完成工艺设备轮转、维保、检修、置换等周期计算并及时提醒,通过历史数据协助分析设备故障。

(3)智能成本管控。自动化系统能够节约人力成本,链接全厂能耗设备的电力监控系统,对泵类、风机、臭氧发生、滤池等主要设备实现在线监测,使能耗及性能水平清晰可见。依据对单机能耗、负荷率、效率与系统能耗变化进行自动跟踪,通过边缘计算进行能耗同比及能耗周期对比分析、分时电量分析及单耗电费分析,形成单机优化、需量预测、峰谷用电优化等节能方案,降低识别能源浪费的技能要求并实现能源浪费预警。

(4)智能仿真。通过对废水处理厂的设计数据进行分析,确定污水厂的主要运行参数并建立数学模型,通过投运后实时运行数据和AI强化学习数据处理工具反复校验仿真完成参数校正,最后得到可靠的运行参数指导工艺运行。智能化模型仿真系统能够为工艺持续优化、运营指标持续达标插上智慧的翅膀。

2.5 效果分析

纺织印染废水处理EPC提标改造工程设计实施先进自动化系统,在硬件及软件配置上比传统工程增大了约10%的资金投入,但基于先进自动控制的变频调节及其智能管控节约了企业约10%的电耗和约13%的药耗,有效降低了企业运营成本并提高了经济效益,同时先进的自动化智能监控系统给企业树立了良好形象。

3 结语

纺织印染废水处理的自动化系统设计与实施,在完成污水处理厂运行可视化、透明化智慧型监控的同时,实现了工艺持续改进优化、稳定运行、达标排放,同时在少人值守、节能降耗、快速反应决策、工艺仿真等方面均取得实际效果。以自动化系统集成技术作为驱动实现智能应用,为特色工业水处理厂站高效完成达标排放和低成本可持续运营提供一些思路。

参考文献

津公网安备 12010602120337号

津公网安备 12010602120337号