乙烯制备过程会产生大量酸性气体如H2S、CO2等, 须用强碱液去除这些气体, 由此产生含油类、有机硫、无机硫、Na2CO3、烃类及剩余碱等物质的乙烯废碱液。乙烯废碱液呈碱性, 并含有大量硫化物, 直接排放会对环境造成危害。目前国内外处理乙烯废碱液的重难点主要在于除油和脱硫。除油过程分为化学除油与物理除油, 其中物理除油主要有隔油池除油〔1〕、聚结除油〔2〕、油水分离器除油、疏水膜除油〔3〕、萃取-汽提除油、吸附除油(如活性炭吸附〔4〕、交换树脂组合处理、改性硅藻土处理)、陶瓷膜处理含油废水〔5〕等技术。物理除油过程简单, 虽然存在除油不彻底的缺点, 但经改进后可克服该缺点, 广泛应用于废水脱油。化学除油主要通过化学药剂(如破乳剂、絮凝剂和复合药剂等)去除乙烯废碱液中的油类。常用的絮凝剂有改性玉米絮凝剂〔6〕、聚丙烯酰胺絮凝剂〔7〕和负载型固体絮凝剂, 或通过添加黄油抑制剂从源头上减少黄油产生〔8〕。

在乙烯废碱液脱硫方面, 虽开发出多种脱硫工艺, 但大多处理过程复杂、成本较高。笔者系统总结了乙烯废碱液的产出过程、组成特点和处理难点, 分析了现有乙烯废碱液脱硫手段的技术特点, 基于沉淀法脱硫和沉淀浮选技术, 提出矿物沉淀—浮选脱硫的协同处理技术, 为经济高效脱除乙烯废碱液中的硫化物提供思路。

1 乙烯废碱液中硫化物的产生及特性

世界上约98%的乙烯采用管式炉蒸汽裂解工艺生产。裂解过程中会产生CO2、H2S和其他气态硫化物等酸性气体。为保证乙烯纯度, 通常在碱洗塔内用碱(一般为NaOH)对乙烯进行洗涤〔9〕, 达到脱除酸性气体的目的, 同时排出富含硫化物的乙烯废碱液。

表1 乙烯废碱液主要有机组成

| 项目 | 数值 |

| 溶解烃类(质量分数)/% | 0.2~0.3 |

| COD/(mg·L-1) | 20 000~50 000 |

| BOD/(mg·L-1) | 5 000~15 000 |

| NaRS(质量分数)/% | 0~0.2 |

由表 1可见, 乙烯废碱液的COD及BOD很高, 可生化性差, 不能直接排放至污水处理系统。

2 乙烯废碱液脱硫技术

2.1 直接处理法

直接处理方法主要有深井稀释、排放填埋、注射和焚烧处理等〔12〕。深井稀释是通过稀释降低碱和有害物质的浓度, 使废碱液可直接排放或填埋。注射和焚烧处理通过氧化将硫化物转化为硫酸盐、有机物转化成CO2与H2O; 废碱液含水量大, 此法处理能耗大、操作成本高, 主要用于燃料低价时期。直接处理法对环境污染严重, 成本高, 已不再使用。

2.2 中和法

2.2.1 硫酸中和法

硫酸中和法用98%浓硫酸将废碱液pH调至2~4, 通过酸碱中和作用将S2-、CO32-以H2S和CO2形式释放, 释放的H2S和CO2进入火炬燃烧。燃烧过程中会产生SO2, 后续需用尾气处理装置。硫酸中和前需先去除黄油, 否则管道会发生堵塞和焦结。管道经历强酸强碱交替过程, 因此对管道设备要求极高。该过程耗酸量大, 产生的SO2气体会形成酸雨, 对环境造成二次污染。

2.2.2 CO2中和法

目前中和法一般不单独使用, 主要原因在于: 废碱液的强碱性有其他有效用途, 无需单独使用中和法达到降低废碱液pH的目的; 其次, 中和法脱硫后会产生H2S气体, 还需要进行火炬燃烧, 最后生成的产物SO2仍会给环境造成二次污染, 还需要经过其他处理, 如今不单独使用该法处理废碱液, 有时会结合其他方法共同处理废碱液。

2.3 氧化法

2.3.1 空气氧化法

空气氧化法是用空气将硫离子氧化, 分为低压空气氧化法和中高压空气氧化法。

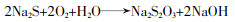

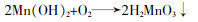

低压空气氧化法在相对低的温度和压力下(一般60~115 ℃、0.13~0.17 MPa)进行, 可将废碱液中的无机硫离子氧化为无机盐。低压空气氧化为浅氧化工艺〔20〕, 工艺简单、操作容易, 运行及设备成本低。但其不能去除废碱液中的有机污染物, 处理后的含碱渣液COD仍很高, 因此一般与其他方法结合使用。

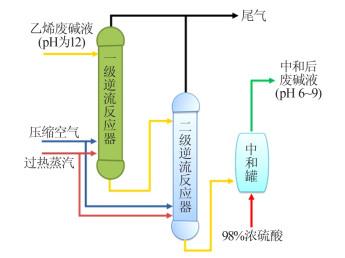

图1

2.3.2 催化氧化法

催化氧化法分为湿式空气催化氧化法与化学催化氧化法, 通过添加催化剂来提高氧化效率, 降低废碱液中的含硫量及COD。

湿式空气催化氧化法(CWAO)是在湿式空气氧化基础上, 投入一定量催化剂(一般用贵金属系列催化剂〔24〕、过渡金属系列催化剂和稀土金属系列催化剂), 在基本不改变反应温度和时间的情况下, 提高S2-转化率, 提高COD和挥发性酚类的去除率, 进而提高废碱液的可生化性。湿式空气催化氧化法虽然脱硫效率高, 但需要高温高压的反应条件, 设备投资大、运行费用高, 且该过程的催化剂一般为贵金属系列, 成本高、经济效益低。

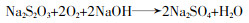

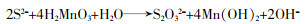

化学催化氧化法采用压缩空气进行曝气处理, 同时添加脱硫剂, 将大部分S2-转化为S2O32-, 少部分转化为SO42-, 实现S2-的无害化〔25〕, 如式(4)~式(6)所示。

2.3.3 光氧化法

2.3.4 超临界氧化法

超临界氧化法利用水在超临界状态时表现出的性质, 使氧气与水充分接触, 迅速氧化硫化物。其反应速度很快, 不使用催化剂情况下可达到又快又好的脱硫效果。超临界氧化法基本不产生二次污染, 经该法处理的废水均可回收再利用。超临界氧化过程会放出大量热, 对设备和运行要求都较高。超临界氧化法的反应动力学和控制因素尚不明确, 因此目前仅停留在实验研究阶段, 尚未用于工业废碱液处理过程。

2.4 沉淀法

沉淀法可脱除无机硫化物, 能在常温条件下进行, 处理废碱液具有可行性, 采用的沉淀剂主要为CuO、ZnO等固体金属氧化物, 但目前仍停留在实验室阶段。

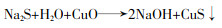

2.4.1 CuO沉淀法

硫离子反应后主要以CuS、CuRS等沉淀物的形式存在。因沉淀剂昂贵, 所以该过程需再生沉淀剂。处理后的废碱液进行固液分离, 滤渣CuS、CuRS等灼烧后可再生CuO沉淀剂。在反应温度为20~30 ℃、反应时间为30~40 min的条件下, CuO沉淀剂对S2-的去除率达到96%以上, COD去除率超过70%, 具体见表 2。

表2 沉淀法处理废碱液的效果

沉淀法对S2-和COD的去除效果虽然不错, 但由于沉淀剂CuO价格昂贵, 需再生沉淀剂。再生阶段会产生SO2废气, 需要配置专门的尾气处理装置, 反应中还要考虑沉淀剂与碱液的浓度比。目前该法还停留在实验室阶段。

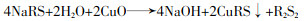

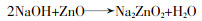

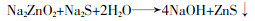

2.4.2 ZnO沉淀法

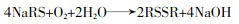

除CuO外, 还可使用ZnO作沉淀剂。张述庸〔34〕采用ZnO沉淀法再生碱液, 如式(9)、式(10)所示。

2.5 生物法

生物法用于处理乙烯废碱液的主要是工程菌-曝气生物滤池法(EM-BAF法)〔35〕。EM-BAF法在传统BAF工艺基础上改进发展而来, 应用级配填料和工程菌, 针对乙烯废碱液的硫化物属性选用脱硫专性菌, 去除废碱液中的硫化物。经生物法处理后, 乙烯废碱液的COD去除率可达90%, 硫化物去除率达99%以上。此外, EM-BAF工艺还具有流程简单、抗冲击性能强、运行管理方便等特点, 处理效果好。

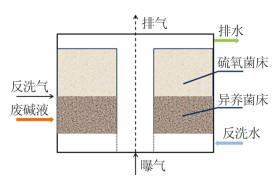

废碱液生化反应池如图 2所示。该法需要大量低污染废水或清水, 将高浓度废碱液稀释后再送至反应器处理, 一次投资成本高; 此外还需驯化、培养专性菌, 菌种培育与选择存在挑战, 且存在一定生物风险。

图2

2.6 综合利用

2.6.1 作其他行业碱源

上述3种综合利用方式需乙烯生产厂周边存在相应"以废治废"的工厂, 否则会提高经济成本。

2.6.2 结晶提纯法

2.6.3 脱硫、脱碳联合再生碱液技术

再生后的碱液与原始碱液相比作用几乎相同, 但选用的沉淀剂价格昂贵, 再生得到的沉淀剂质量不佳, 经济效益不好。

2.6.4 乙烯废碱液制备烧碱联产碳酸盐工艺

乙烯废碱液制备烧碱联产碳酸盐工艺主要通过裂解法将乙烯废碱液加热升温, 待杂质与废碱液分离时切出废碱液, 加入氢氧化钡(钙、镁、锌、铁盐), 反应后得到以氢氧化钠为主的混合溶液, 过滤, 得到白色滤饼(碳酸盐与硫酸盐的混合产品), 蒸发冷却后得到烧碱产品〔40〕。

该工艺在高温下进行, 对设备与条件控制要求高, 产品分离困难且存在杂质, 工艺成本高、投资大。

3 乙烯废碱液脱硫技术展望

综上可知, 乙烯废碱液处理过程主要包括除油、中和与脱硫。目前乙烯废碱液在除油及中和方面都取得不错效果, 脱硫工艺仍存在很多问题。常规使用的氧化法效率高, 处理效果不错, 但其操作环境为高温高压, 对设备要求严苛、能耗高, 经济效益低。沉淀法具有脱硫彻底的优势, 但沉淀剂价格昂贵。生化法具有成本低、操作简单的优势, 十分适合处理残余有机硫, 但仅适于处理硫含量较低的废碱液。

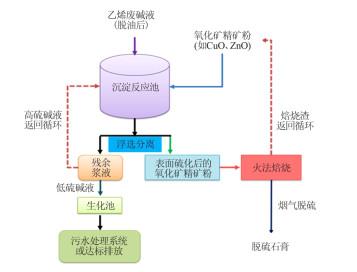

笔者基于沉淀法和生化法, 提出将脱除黄油后的废碱液通过价廉的氧化矿(氧化铜、铅、锌矿等)精矿粉进行沉淀脱硫, 将高硫废碱液转化为低硫废碱液, 采用生化法深度脱硫。具体过程为将氧化矿精矿粉(以氧化铜精矿粉为例)与乙烯废碱液充分搅拌混合, 使S2-与氧化矿精矿粉充分反应生成CuS, 通过浮选分离出表面硫化的氧化矿精矿粉, 残余浆液若为高硫碱液则继续返回沉淀反应池处理, 若转化为低硫碱液则送到生化处理池继续深度除硫; 浮选分离出的精矿粉采用火法焙烧, 再生得到CuO返回沉淀反应池循环使用; 焙烧过程精矿粉中的硫释放出来, 用石灰吸收转化为脱硫石膏, 实现乙烯废碱液中硫的脱除与最终固定, 脱硫石膏可继续处理作建筑材料, 生化法处理后的废液送入污水处理系统继续处理或达标排放。该联合处理过程充分利用了沉淀法、生化法的优势, 并综合选矿、冶金工业过程进一步降低处理成本, 有助于实现废碱液的高效资源化与无害化。

氧化矿沉淀—浮选—冶金—生化联合脱硫过程(以氧化铜精矿粉)如图 3所示。

图3

4 结论

(1) 乙烯废碱液脱硫的主要处理方法有中和法、氧化法、沉淀法、生物法和综合利用法等, 几种方法各有优缺点。其中, 沉淀法对S2-和COD的去除效果较好, 但通常受沉淀剂价格昂贵的限制; 生物法处理乙烯废碱液效果好, 且具有流程简单、抗冲击性能强、运行管理方便等优势, 但需要培育专性菌; 氧化法需要高温高压的条件, 操作复杂, 能耗高, 经济效益低。因此, 单一的处理工艺难以兼顾处理效果和经济成本。

(2) 矿物沉淀-浮选脱硫的协同处理过程充分利用了沉淀法、生化法的优势, 采用廉价的氧化矿精矿粉代替昂贵的沉淀剂, 并采用选矿、冶金工业过程进一步降低处理成本, 有助于实现废碱液的高效资源化与无害化, 为乙烯废碱液中硫化物的经济高效脱硫提供了新思路。

参考文献

乙烯装置废碱液处理的现状与展望

[J].DOI:10.3969/j.issn.1671-7120.2004.02.013 [本文引用: 1]

活性炭吸附回收高含量油气的研究

[J].DOI:10.3969/j.issn.1673-9108.2007.02.017 [本文引用: 1]

无机膜处理含油废水

[J].DOI:10.3321/j.issn:1000-8608.2000.01.017 [本文引用: 1]

疏水缔合阳离子型聚丙烯酰胺絮凝剂的制备及其对含油废水的除油效果

[J].DOI:10.3321/j.issn:1000-8144.2009.02.011 [本文引用: 1]

乙烯碱洗塔黄油生成原因及控制方法

[J].DOI:10.3969/j.issn.1003-3467.2003.09.012 [本文引用: 1]

湿式催化氧化技术的研究与发展概况

[J].DOI:10.3321/j.issn:0367-6234.2002.04.024 [本文引用: 1]

缓和湿式氧化工艺处理乙烯裂解废碱液

[J].DOI:10.3969/j.issn.1671-4962.2001.01.013 [本文引用: 3]

湿式空气氧化技术处理乙烯裂解废碱液试验研究

[J].DOI:10.3969/j.issn.1671-0460.2014.07.005 [本文引用: 2]

低温湿式空气氧化法处理废碱液的研究

[J].DOI:10.3969/j.issn.1006-1878.2002.01.001 [本文引用: 2]

采用缓和湿式氧化工艺处理乙烯废碱液和炼油废碱渣

[J].DOI:10.3969/j.issn.1005-3158.2004.03.005 [本文引用: 1]

Enhanced wet air oxidation of benzene by the addition of phenol

[J].

化学沉淀法处理乙烯裂解废碱液中的硫化物

[J].DOI:10.3969/j.issn.1002-1124.2004.08.018 [本文引用: 4]

含油污水中硫化物的处理技术

[J].DOI:10.3969/j.issn.1005-3158.2004.03.004 [本文引用: 2]

Application of Ce0.33Zr0.63Pr0.04O2-supported noble metal catalysts in the catalytic wet air oxidation of 2-chlorophenol: influence of the reaction conditions

[J].

Effect of the CuAl2O4 and CuAlO2 phases in catalytic wet air oxidation of ETBE and TAME using CuO/gamma-Al2O3 catalysts

[J].

废碱液催化氧化脱硫工艺研究

[J].DOI:10.3969/j.issn.1671-3206.2017.09.015 [本文引用: 1]

化学氧化及高级氧化工艺处理废碱液的研究

[J].DOI:10.3321/j.issn:0367-6234.2004.08.034 [本文引用: 2]

Ozonation of trace organic compounds in different municipal and industrial wastewaters: kinetic-based prediction of removal efficiency and ozone dose requirements

[J].DOI:10.1016/j.cej.2019.123405 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号