随着我国经济的快速发展、城市人口大幅增长,人们的用水量不断增加。随着用水量的增加将会产生大量的污水、污泥,导致目前市政污水处理厂污泥产量大、污泥脱水不彻底、填埋场地紧张等问题,污泥减量化处理已经迫在眉睫。为了积极响应国家号召,满足最新的污泥处理标准,当务之急是使污泥含水率降低到60%或更低后再进一步处理处置。污泥机械脱水是目前最有效的污泥减量化形式〔1〕,所以本工程就高压带式连续污泥深度脱水技术这一污泥机械脱水技术在实际工程应用中运行情况进行说明,以期为类似项目提供参考。

1 工程概况

2 改造工艺的选择和特点

2.1 技术工艺比选

2.1.1 高压隔膜板框压滤机脱水技术

2.1.2 高压带式连续污泥深度脱水机技术

高压带式连续污泥深度脱水机通过加入污泥改性剂破坏污泥中微生物细胞壁,使得细胞脱水,进而改变了污泥颗粒间的结构,使污泥颗粒间孔隙率增加,通过高压带式连续污泥深度脱水机对污泥进行高压、密集物理挤压,从而实现污泥和水的深度分离。

高压带式连续污泥深度脱水机可连续运行、占地小、能耗低、操作简单、自动化程度高,能与净水厂现存的污泥脱水设备快速对接,有效缩短施工工期。在改扩建项目中,因其设备占地较小、方便施工、脱水效率高等优点有较多的污水处理厂选择运用〔12〕。

2.1.3 封闭式低温滤饼干燥机技术

封闭式低温滤饼干燥机的占地面积较大,设备将每吨含水率为80%的污泥降至含水率60%需要150 kW·h,能耗太大,建成后运行费用高,污泥脱水效果较好,但可行性较差,且污泥含水率为80%时进干燥机易造成其阻塞,能耗太高,后期运行费用也高,因此使用不广泛〔13〕。

目前常用的深度脱水的工艺见表 1。

表1 常用深度脱水工艺

| 设备 | 占地 | 能耗 | 运行模式 | 能否与现状脱水设备衔接 | 处理后污泥含水率 | 可行性 | 后期运行管理 | 脱水机房运行环境 | 建设周期 |

| 高压隔膜板框压滤脱水机 | 须设平台,占地大,现有建筑物很难利用,需新增用地 | 一般占污水厂总装机功率为15%左右,甚至需要申请新增用电容量 | 间歇运行 | 板框压滤机进料污泥含水率要在92%~97%,现存的带式脱水机脱水后污泥含水率为80%左右,与板框压滤机的进料浓度要求不相符 | 60%以下 | 差 | 劳动强度大 | 差 | 长 |

| 高压带式连续污泥深度脱水机 | 落地安装,占地小,一般可利用污泥传输间空余场地布置 | 系统成套装机功率较低一般占污水厂总装机功率为2%左右 | 连续运行 | 进料的污泥含水率为80%左右,与净水厂现状脱水后污泥浓度相匹配,可以实现与现有污泥脱水设施快速对接 | 60%以下 | 好 | 方便 | 好 | 短 |

| 封闭式低温滤饼干燥机 | 占地面积较大,需要多个模块单元进行拼装 | 每吨含水率为80%的污泥降至含水率为40%需要消耗150 kW·h | 连续运行 | 含水率为80%的污泥直接进入低温干化机易产生堵塞 | 60%以下 | 差 | 方便 | 好 | 短 |

根据不同工艺设备的比选,从经济、技术、项目的实际情况等,本工程采用高压带式连续污泥深度脱水设备进行污泥深度脱水。

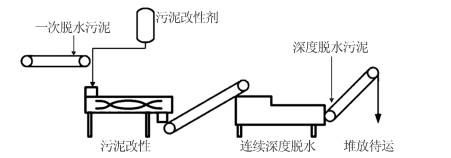

2.2 改造工艺

净水厂采用3套高压带式连续深度脱水设备(2用1备),单套设备处理含水率为80%的污泥能力为5 t/h,2套同时工作时,每天的设计工作时间为16 h。高压带式连续污泥深度脱水成套设备包含污泥改性混合机(单机额定功率为5.5 kW)、连续污泥深度脱水机(单机额定功率为8.25 kW)、改性剂(氯化铁+石灰)定量投加装置、污泥输送机、冲洗水泵、空压机、自控系统等,基本工艺流程见图 1。

图1

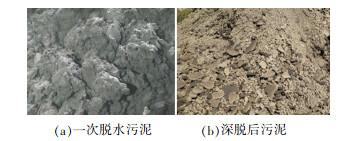

(2) 深度脱水。改性后的污泥经高压带式连续深度脱水机逐渐增加的多组压榨机挤压,一次脱水难分离的水分会被进一步压出,实现污泥和水分离,降低了污泥含水率。经深度脱水后的污泥,含水率降到60%以下,为5~10 mm多孔隙薄片状污泥〔16〕。

图2

(3) 改造工程设计。原有的脱水机房为钢筋砼结构,分为两层,一层尺寸为L×B×H=14.4 m×12.3 m× 4.5 m,二层尺寸为L×B×H=14.4 m×14.4 m×4.5 m。为了便于施工及安全性考虑,新增脱水设备及配套设施安装在一层,新建污泥堆棚1座(L×B×H=18 m× 6 m×7 m)。

2.3 改造工艺特点

(1) 结合原有污泥脱水设备和设施,避免重复投资和建设、节约投资;(2)每个净水厂的新增装机功率都较低;(3)能够利用原有的脱水设备,在改造期间原污泥脱水设备仍可正常生产;(4)设备连续运行,处理效率高。

3 改造前后技术分析

3.1 技术指标分析

改造前后技术指标对比见表 2。

表2 改造前后技术指标对比

| 项目 | 改造前带式脱水污水处理工艺 | 改造后高压带式连续深度脱水工艺 |

| 一次脱水污泥量/(t·d-1) | 160 | 160 |

| 一次脱水污泥平均含水率/% | 80 | |

| 投加固体药剂 | — | 石灰35 kg/t、氯化铁10 kg/t |

| 处理后污泥平均含水率/% | 80 | 60 |

| 处理后污泥量/(t·d-1) | 160 | 87.2 |

| 外运污泥处置方向 | 填埋 | |

| 改造后外运污泥量减量率/% | — | 45.5 |

原污泥经一次脱水后,泥饼含水率为80%,不能满足国家相关要求;改造增加高压带式连续污泥深度脱水设备,可使污泥含水率由80%降至60%;改造后,污泥减量率达到45.5%,由160 t/d减至87.2 t/d。

3.2 经济效益分析

原来一次污泥脱水和改造工程运行成本(仅核计药剂费、填埋费用和电费等付现费用)分析结果见表 3。

表3 污泥脱水运行成本分析

| 项目 | 改造前(一次脱水)污水处理工艺 | 改造后(三氯化铁+石灰)高压带式连续深度脱水工艺 |

| 耗电量/(kW·h·t-1) | 5 | 6 |

| 电价/[元·(kW·h)-1] | 0.7 | 0.7 |

| 石灰消耗量/(kg·t-1) | 0 | 35 |

| 石灰单价/(元·kg-1) | 0.73 | 0.73 |

| 氯化铁消耗量/(kg·t-1) | — | 10 |

| 氯化铁单价/(元·kg-1) | 0.98 | 0.98 |

| PAM/(kg·t-1) | 20 | — |

| PAM单价/(元·kg-1) | 1.5 | 1.5 |

| 药剂费/(元·t-1) | 30 | 35.35 |

| 动力费/(元·t-1) | 3.5 | 4.2 |

| 总费用/(元·t-1) | 33.5 | 39.55 |

净水厂增加高压带式连续污泥深度脱水处理工艺,以氯化铁+石灰为改性剂,具有污泥脱水操作方便、经济实用、效果好等特点。污泥深度脱水工艺的运行成本为39.55元/t,虽比一次脱水工艺的运行成本33.5元/t高了一点,但是节省了后续污泥的各项处置费用,此污泥深度脱水工艺可以较好地改善环境并具有一定的经济优势。

4 结论

通过对云南省昆明市某水质净化厂污泥减量化处理的改造,解决了污泥含水率高的问题。在保留净水厂原有污泥脱水系统(污泥含水率为80%)的基础上,增加高压带式连续污泥深度脱水设备,采用35 kg/t的石灰和10 kg/t的氯化铁对污泥进行改性,深度脱水后的污泥含水率降至60%;与改造前工艺相比,污泥量由160 t/d减量至87.2 t/d,改造后外运污泥减量率达45.5%;深度脱水后污泥能够满足国家对污泥减量化、稳定化等的要求,减量效果显著,可为其他相似污泥减量处理提供借鉴。

参考文献

城市污泥深度脱水及资源化利用的应用实践

[J].DOI:10.3969/j.issn.1009-7716.2015.12.019 [本文引用: 1]

城市污泥处置与资源化技术综述

[J].DOI:10.3969/j.issn.1007-1865.2020.07.071

分析城市污水处理污泥干燥新技术

[J].DOI:10.3969/j.issn.1673-0038.2019.24.145 [本文引用: 1]

污泥机械深度脱水方法对比研究

[J].DOI:10.3969/j.issn.1008-813X.2010.05.015 [本文引用: 1]

一种封闭式低温滤饼干燥机

[J].DOI:10.3969/j.issn.1671-0711.2018.11.072 [本文引用: 1]

一种用于污泥干燥的热发生系统设计

[J].DOI:10.3969/j.issn.1003-6490.2019.12.151 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号