渤海油田是我国重要的海上油田,在其开发过程中产生了大量生产返排液。该返排液中含有大量的残油、固体悬浮物、蜡质、胶体、细菌、腐蚀产物等物质,成分十分复杂,若处理不当会对环境产生严重危害 〔1〕。目前,常规的返排液处理工艺为三级处置(斜板除油器—加气浮选器—核桃壳过滤器),其存在装置体积大、处理效果差、效率低、无法满足海上平台生产使用的问题。因此,亟需设计开发适用于海上钻井平台使用的返排液处理新装置。

微涡流混凝是近年来逐步得到推广应用的一项絮凝强化新技术。该技术通过放置小网眼网格、添加空心球等技术手段形成微小涡旋来强化絮凝效果,具有占地面积小、絮凝效果好的显著优势〔2〕。国内外学者和工程技术人员对该技术开展了大量研究,从反应器结构、絮凝处理剂种类和投加量、搅拌时间等方面进行了研究和优化〔3-5〕,并对絮凝效果进行了综合评价〔6-7〕。然而,该项技术目前主要用于煤化工造气废水〔8〕、矿井废水〔9〕、印染废水〔10〕等污水处理和水厂给水处理〔11〕等领域,针对海上返排液的处理研究尚很少见。本研究以渤海油田海上生产返排液为处理对象,以满足海上平台生产使用为目标,通过采用连续法兰变径设计,制备出一种新型微涡流混凝器。通过现场试验考察了该装置的絮凝效果,并通过CFD数值仿真技术分析了微涡流混凝器内部流场特性,以期为微涡流混凝器在海上油田返排液处理中的应用提供理论指导。

1 絮凝效果试验

1.1 装置设计

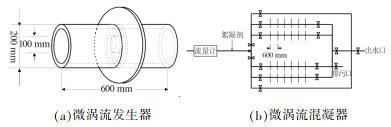

微涡流发生器结构和混凝器示意如图 1所示。

图1

微涡流发生器是微涡流混凝器的核心部件,发生器主体长600 mm(管径DN 200),管道中部设置特殊法兰(管径DN 100),材质为不锈钢。微涡流混凝器由6组微涡流发生器串联构成1根单管,2根单管并联为1组排管,整套微涡流混凝器由2组排管构成。根据出水水质要求,2组排管可以进行串、并联切换(最外围管线为维修管线,混凝器如因异物堵住可短时间停用,直接进外围管线,在混凝池中暂时低效率混凝)。现场混凝器采用模块化撬装设计,可实现灵活移动。

1.2 絮凝剂及其絮凝原理

当絮凝剂投放到废水中时,由于Fe和碳存在电极电位差,nZVI和极细活性炭就会在反应池中形成无数微电池系统。阳极新产生的Fe2+具有更强的还原能力,可使一些有机物的发色基团如硝基(—NO2)和亚硝基(—NO)还原为胺基(—NH2),使一些不饱和的发色基团如羧基(—COOH)和偶氮基(—N=N—)的双键打开,也可使部分难降解环状和长链有机物分解成易降解的小分子有机物,从而降低废水COD。此外,新产生的Fe2+还可以调节废水的pH,使Fe2+和Fe3+形成絮状氢氧化物,进一步吸附废水中的悬浮物、有机高分子和胶体状态的微小颗粒。阴极产生的新生态氢和氧可以与废水中多种有机污染物发生氧化还原反应,使有机大分子发生断链降解,从而使废水得到净化。此外,阴极反应会消耗大量H+,生成大量OH-,从而调节废水的pH。

1.3 絮凝试验方案

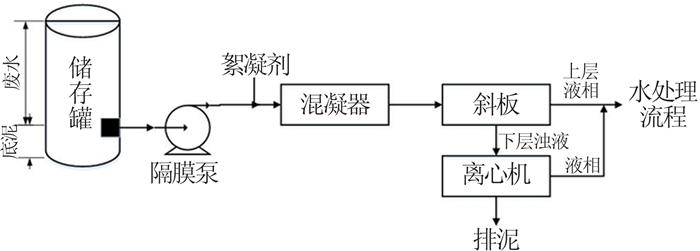

试验在中海油某终端处理厂进行。混凝装置为一体化撬装设备,处理量5 m3/h,在常压0.1 MPa下进行操作,操作温度为常温。试验返排液来自于海上平台,经过3 000 m3储存罐静置除油后作为试验进水,pH约为6~9。试验工艺流程如图 2所示。

图2

由图 2可知,废水经隔膜泵从储存罐排水口打入流程。在流量计后,按照废水质量0.5%的加药量将絮凝剂加入管道内。经过微涡流混凝设备,产生的絮体经斜板沉降后,下层浊液排放到离心设备,分离得到固相底泥,上层清液为处理后出水。取污水流经微涡流混凝器时关闭内部混凝排管而直接通过外围维修管线的试验为对照组,取关闭外围维修管线走内部并联2混凝排管的试验为试验组,分别测定原液、对照组和试验组上清液的COD和悬浮物浓度,计算对照组和试验组的COD去除率和悬浮物去除率。

1.4 絮凝效果评价

设备连续运行30 d,每5天对原液及混凝后的上清液进行检测,结果如表 1所示。

表1 污染物去除效果评价

| 采样序号 | 原液 | 对照组 | 试验组 | |||||

| COD/(mg·L-1) | 悬浮物/(mg·L-1) | COD去除率/% | 悬浮物去除率/% | COD去除率/% | 悬浮物去除率/% | |||

| 1 | 3 978 | 3 040 | 73.20 | 73.19 | 91.25 | 99.44 | ||

| 2 | 3 879 | 3 056 | 73.19 | 73.40 | 90.49 | 99.31 | ||

| 3 | 3 945 | 2 982 | 73.21 | 72.40 | 91.00 | 99.20 | ||

| 4 | 3 911 | 2 988 | 73.20 | 72.69 | 91.38 | 99.46 | ||

| 5 | 3 883 | 3 062 | 73.19 | 72.89 | 91.11 | 99.58 | ||

| 6 | 3 924 | 2 992 | 73.19 | 73.09 | 90.80 | 99.53 | ||

| 平均值 | 3 920 | 3 020 | 73.20 | 72.95 | 91.01 | 99.42 | ||

由表 1可知,废水经微涡流混凝器处理后,COD去除率>90%,悬浮物去除率>99%,与对照组相比,COD和悬浮物平均去除率分别提高了17.81%和26.47%,出水COD和悬浮物含量达到《污水综合排放标准》(DB 12/356—2018)的三级排放标准。

2 流场数值模拟

2.1 数值模拟设置

根据文献〔14〕,水的流态及水流结构等水力特性对絮凝效果起着决定性作用。本试验用清水流场结构的数值模拟结果判定絮凝效果。

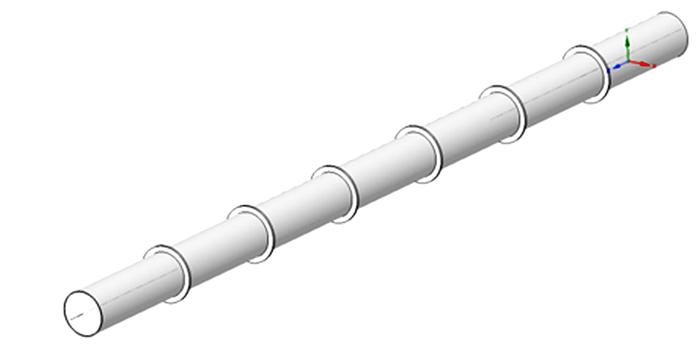

(1)物理模型。

根据现场试验管道混凝器设备构造及尺寸,同时考虑到数值计算的精度等,建立了如图 3所示的物理模型。该模型考虑了实际应用中絮凝发生的核心部位,即带有6个特殊法兰盘絮凝发生段。此外,数值计算中用到的流体流通的管道尺寸与实际尺寸相同。在上述物理模型基础上,通过数值计算不仅可以获取单个特殊法兰盘对于絮凝效果的影响,且能得到特殊法兰盘之间对于絮凝效果的相互作用机制。

图3

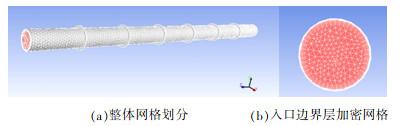

(2)网格划分。

采用商业软件ANASYS/Mesh建立如图 4所示的网格。为了进一步提高数值模拟精度,对于近壁面边界层进行网格加密,近壁面采用六面体网格,远离边界层采用四面体网格。经过多次网格独立解验证,最终选择该计算模型网格数为517 554个。

图4

(3)边界条件设置。

沿Y轴负方向设置重力(g=-9.8 m/s2),流动介质密度取998 kg/m3,动力黏度0.001 003 kg/(m·s),残差监视器中修改收敛准则,各项均设置为1e-6。

(4)数学模型。

涡黏性模型是目前工程中应用最为广泛的湍流数值模拟计算方法,分为零方程模型、一方程模型和二方程模型。其中,二方程模型最为常用,包括Standard k-ε模型、RNG k-ε模型和Realizable k-ε模型。针对本项目的数值模拟计算,应选择Standard k-ε模型,该模型形式简单,在数值絮凝水处理方面已经得到广泛应用,已被验证能得到准确数值结果。Standard k-ε模型模拟计算的基本运输方程如式(1)、式(2)所示。

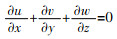

连续性方程:

动量方程:

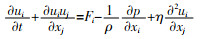

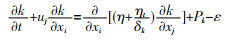

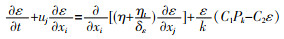

标准k-ε双方程模型中,湍动能k和湍流动能耗散率ε的方程分别如式(3)、式(4)所示。

式中,Pk为平均速度梯度产生的湍流动能,Pk=

2.2 流场模拟结果

图 5描述了微涡流混凝器内部流场流速分布。

图5

为了阐明法兰阵列对流速的影响规律,对微涡流混凝器中心截面不同位置的流速进行了分析。如图 5(c)所示,微涡流混凝器中心截面处流速呈现周期性振荡变化,变化范围约0.075~0.45 m/s。进一步观察发现,速度梯度变化剧烈的位置即为物理模型中的法兰位置。

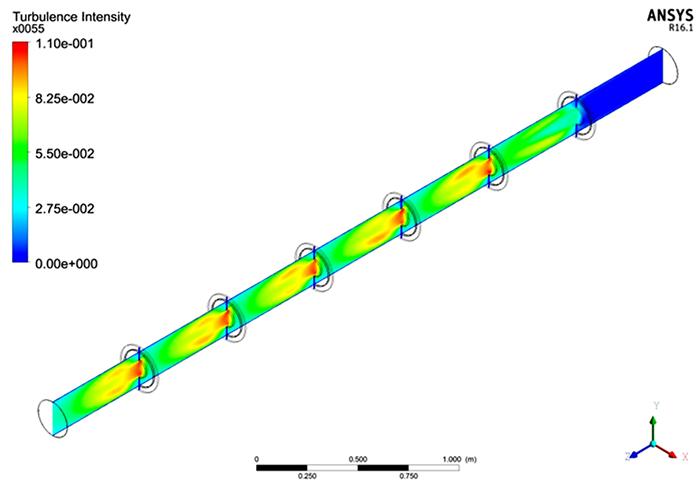

图 6展示了微涡流混凝器内部流场湍流强度分布。

图6

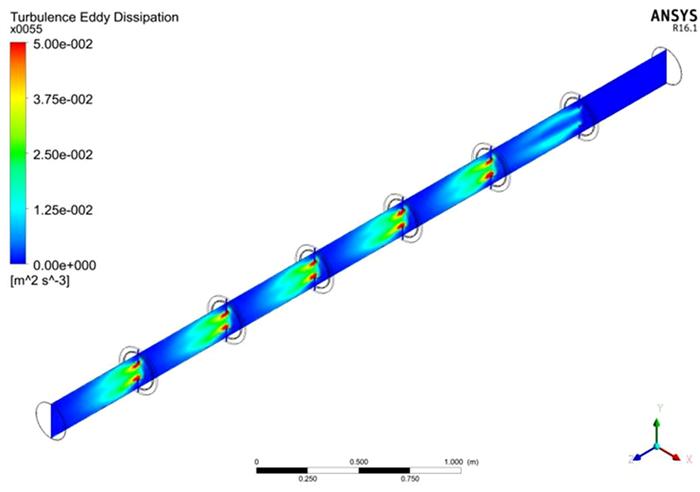

图 7展示了微涡流混凝器内部流场湍流动能耗散率分布。

图7

综合分析现场试验结果和流场数值模拟结果可以发现,微涡流混凝器形成的微涡流具有无规则性,流场湍流强度提高,湍流动能耗散率也有较大幅度提升,流场改变促使水中脱稳胶体在微涡流作用下获得更多碰撞机会,因而具有更高的凝聚效率。此外,流束之间的流速差较大,流束中夹带的微粒在径向流上产生相对运动,可以有效地促进水中微粒的扩散和碰撞,从而增大了微粒在水中的碰撞几率,上述现象可能导致微粒不断与周围的胶体接触、碰撞和打散,直到凝聚成稳定胶粒。

3 结论

(1)现场试验显示,废水经过微涡流絮凝后,COD去除率超过90%,悬浮物去除率超过99%,出水COD和悬浮物含量达到《污水综合排放标准》(DB 12/356—2018)的三级排放标准要求。

(2)微涡流混凝器内流场模拟显示,流体在经过每个微涡流发生器(即特殊构造的法兰)后,流速会急剧增大,呈现出类似于圆管射流的流动特性,法兰构造显著增加了流体的湍流扰动,有助于絮凝剂的扩散,促进了凝聚效率。

(3)微涡流混凝器可以应用到更多作业空间有限又急需工业返排液处理的场合,特别在海上钻井平台有非常广泛的应用前景。

参考文献

津公网安备 12010602120337号

津公网安备 12010602120337号