1 工程概况

1.1 设计水量水质

表1 设计进水及产水水质

| 项目 | 进水 | 产水 |

| pH | 7.49 | 6.00~9.00 |

| SS/(mg·L-1) | 5 778 | ≤10 |

| 浊度/NTU | 732 | ≤5 |

| COD/(mg·L-1) | 26 | — |

注:“—”表示无明确要求。

1.2 工艺流程

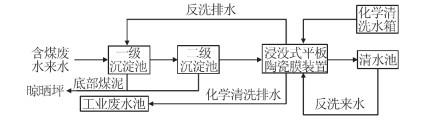

厂内含煤废水收集至新建含煤废水沉淀池,通过两级沉淀后,经提升泵输送至陶瓷膜处理装置。产水收集至清水池,反洗排水和化学清洗废水分别回收至含煤废水沉淀池和原有工业废水池。一、二级沉淀池底部煤泥经抓斗机清理至晾晒坪。工艺流程如图 1所示。

图1

1.3 主要参数

表2 平板陶瓷膜技术参数

| 项目 | 技术参数 |

| 型式 | 浸没式 |

| 陶瓷膜片规格/mm | 520×110×4 |

| 孔径/μm | 0.1 |

| 膜片数/片 | 900 |

| 膜片间距/mm | 10 |

| 膜面积/m2 | 90 |

| 运行压力/MPa | -0.01~-0.05 |

| 运行pH范围 | 2~12 |

| 工作方式 | 负压抽吸 |

表3 配套设备参数

| 项目 | 型式 | 数量/台 | 参数 |

| 煤水提升泵 | 自吸泵 | 2 | Q=10 m3/h,P=0.2 MPa |

| 煤泥抓斗机 | 电动龙门式 | 1 | 额定起重量3.0 t |

| 产水泵 | 离心泵 | 2 | Q=10 m3/h,P=0.15 MPa |

| 曝气风机 | 罗茨风机 | 2 | Q=1 m3/min,P=0.04 MPa |

| 反洗水泵 | 离心泵 | 2 | Q=20 m3/h,P=0.15 MPa |

| 化学清洗水泵 | 离心泵 | 1 | Q=4 m3/h,P=0.15 MPa |

2 系统调试方案

为确定最佳运行工况,首先考察在初定条件下,平板陶瓷膜对含煤废水的处理效果;之后采用控制变量法,分别考察曝气强度(0、0.2、0.4、0.8、1.0 m3/min)和反洗时长(30、60、90、120、150 s)对系统运行的影响。

3 调试运行结果与分析

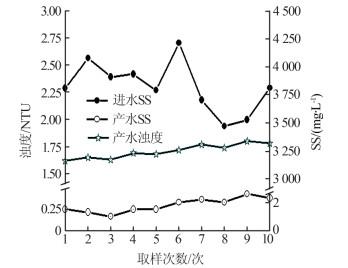

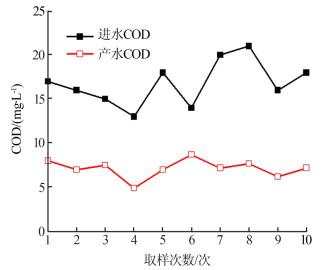

3.1 浸没式平板陶瓷膜处理含煤废水的效果

图2

图3

3.2 曝气强度对跨膜压差的影响

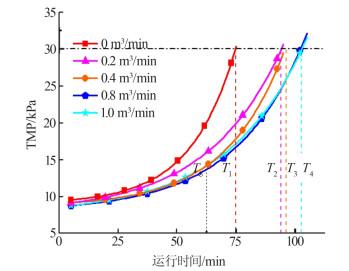

以跨膜压差TMP达到30 kPa为反洗判断依据,在反洗时间为60 s的条件下,考察了不同曝气强度下TMP随运行时间的变化,结果如图 4所示。

图4

由图 4可以看出,在不同曝气强度下,TMP均随着运行时间的延长呈现指数级增长趋势,且在一定范围内,曝气强度越大,TMP增长速率越小。当曝气强度为0时,连续运行75 min,TMP达到30 kPa;当曝气强度分别为0.2、0.4 m3/min时,其反洗周期分别为93 min(T2)和95 min(T3),较曝气强度为0时延长了约18~20 min;当曝气强度≥0.8 m3/min时,反洗周期基本稳定在102 min(T4)。通过观察可以发现,在曝气强度为0.8 m3/min时,陶瓷膜片表面污染物分布较均匀,废水已实现充分均质。取平板陶瓷膜曝气强度最佳值为0.8 m3/min。

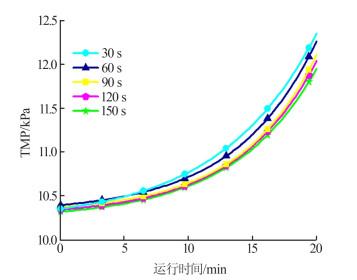

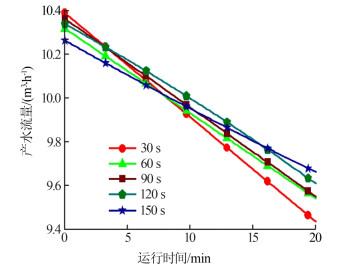

3.3 反洗时长对反洗效果的影响

图5

图6

3.4 化学加药清洗

结合含煤废水的水质特点和陶瓷膜厂家建议,制定了平板陶瓷膜装置的化学清洗方案,包括加药反洗和加药浸泡清洗。其中,加药反洗采用NaClO溶液,质量浓度为30~50 mg/L,溶液pH>10,频次为1次/d;加药浸泡清洗采用500 mg/L的NaClO溶液浸泡30 min后,再采用氢氧化钠溶液(pH13~14)浸泡30 min,之后用产水反洗后重新进入运行或待机状态,清洗频次为每20 d清洗1次。该清洗方案主要针对微生物污染和有机物污染,经调试验证,TMP可由30 kPa降至5.0 kPa,膜通量可恢复99%以上。

4 平板陶瓷膜工艺与电絮凝工艺对比分析

表4 平板陶瓷膜工艺与电絮凝工艺技术对比分析

| 方案 | 出水SS/(mg·L-1) | 出水浊度/NTU | 出水色度 | 耐水质水量冲击负荷能力 | 运行维护 | 占地面积 | 是否产生其他废水 | 运行稳定性 |

| 电絮凝工艺 | <10.0 | <5.0 | 较好 | 一般 | 操作简单,后期维护工作量大 | 偏大 | 否 | 一般 |

| 平板陶瓷膜工艺 | <3.0 | <2.0 | 好 | 强 | 操作简单,维护工作量小 | 小 | 是 | 好 |

表5 平板陶瓷膜工艺与电絮凝工艺经济性对比分析

| 方案 | 一次性投资/万元 | NaClO年消耗/万元 | NaOH年消耗/万元 | 使用寿命/a | 能耗 | 年维护成本/万元 | 年运行成本/万元 | |

| 总运行功率/kW | 年费用/万元 | |||||||

| 电絮凝工艺 | 290 | 无 | 无 | 7 | 20 | 5.6 | 4.3 | 51.3 |

| 平板陶瓷膜工艺 | 260 | ~0.30(1.45 t) | ~0.35(1.3 t) | 10 | 11.5 | 3.2 | 3.6 | 33.5 |

注: 年运行成本含设备折旧费, 按直线折旧法; 技术、经济性对比分析系统出力均按10m3/h。

在系统出力为10 m3/h的条件下,通过技术和经济性对比发现,电絮凝工艺虽然无药剂消耗且无含药废水产生,但其受水质水量冲击负荷影响大,自动调节难以保证精度,且运行中后期故障率会明显上升,大大增加了人力维护成本。平板陶瓷膜工艺则基于物理性微滤技术,耐水质水量冲击负荷能力更强,出水水质好,占地面积小,产生化学废水量少,厂内可自主消化,且其年运行成本较电絮凝工艺节省约17.8万元,因此兼具良好的环境效益和经济效益。

5 结论

(1)平板陶瓷膜微滤技术可以用于火电厂内含煤废水的处理。当曝气强度为0.8 m3/min时,即可实现膜箱废水充分均质。反洗时间为90 s时,膜通量恢复较为彻底。通过试验确定应用该工艺时,最佳曝气强度为0.8 m3/min,最佳反洗时间为90 s。

(2)针对本案例,平板陶瓷膜微滤工艺产水SS<3.0 mg/L,浊度<2.0 NTU,COD去除率约为57%,处理出水水质优于系统回用要求,且耐水质水量冲击负荷能力强。

(3)平板陶瓷膜微滤技术适用于电厂含煤废水处理系统,其投资成本低、能耗低、占地少,兼具良好的环境效益和经济效益,在火电厂含煤废水处理领域具有广阔的市场推广和应用前景。

参考文献

新形势下火电厂节水减排工作特点及关键

[J].DOI:10.3969/j.issn.1002-3364.2016.09.095 [本文引用: 1]

电子絮凝技术在含煤废水系统中的应用

[J].DOI:10.3969/j.issn.1672-3643.2019.01.014 [本文引用: 1]

膜法水处理技术在火电行业中的应用

[J].DOI:10.3969/j.issn.1006-8759.2018.04.001

某新型含煤废水处理系统在火电厂的应用分析

[J].DOI:10.3969/j.issn.1674-1951.2018.08.023

津公网安备 12010602120337号

津公网安备 12010602120337号