海上稠油储量资源丰富,稠油开发对海上油田增储上产意义重大,为有效推动达成2025年海上稠油热采上产300万t目标,如何合理高效地通过热采开发稠油油藏得到石油科技工作者的广泛关注〔1-2〕。实际开发中,与陆地油田相比,由于地质油藏特性、平台空间及操作成本等因素,导致海上稠油热采难度高于陆上油田。同时,热采锅炉给水水质要求满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》标准,对水质复杂的海水淡化技术提出了更高的要求〔3-5〕。笔者针对海上首个规模化热采示范油田锅炉用水问题,在渤海LD21油田建立了以无机超滤膜预处理技术为核心的海水淡化给水系统示范工程,分析其应用效果;为进一步推进降本增效,通过优化预处理工艺,简化海水淡化流程,减少占地面积及设备质量,实现了海水淡化锅炉给水系统规模化工程应用。

1 技术现状

1.1 水质情况

渤海湾海水水质复杂,波动大、泥沙含量大,极易造成海水淡化供水系统瘫痪,因此需要稳定的预处理技术。LD21平台区域海水水质:电导率43 300 μS/cm、浊度57 NTU、悬浮物178.8 mg/L、油0.20 mg/L、溶解氧1.00 mg/L。

1.2 设计技术难点

(1) 热采锅炉给水指标高:热采锅炉给水水质要求满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》标准,电导率小于0.1 μS/cm,含氧小于0.007 mg/L,导致水处理技术难度高,常规技术难以满足技术要求。

(2) 系统集成度要求高:海水淡化系统设备多、占地面积大,同时受海上平台空间严重制约,急需高度系统集成技术。

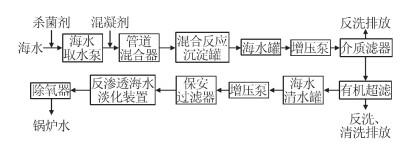

图1

图1

陆地海水淡化锅炉给水典型工艺

Fig.1

Typical feed water process of land desalination boiler

1.3 膜分离装置特点

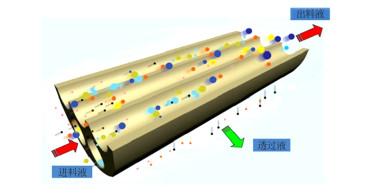

针对海上平台诸多因素限制,LD21油田热采示范工程采用以无机超滤膜预处理技术为核心的海水淡化锅炉给水系统,满足海上平台热采锅炉长周期稳定达标供水要求,解决了渤海湾海水泥沙含量大、水质波动大造成反渗透膜更换频繁、淡化供水系统瘫痪等难题。无机超滤膜预处理技术由中海油自主研发,通过对多孔载体表面进行无机纳米粒子改性,调节膜层孔径的大小和孔径分布,并改善膜表面的亲水、疏油等性能,增加水透过通量,使其具有抗污染、易清洗、运行周期长、操作维护简单等特点,其原理如图 2所示。在循环泵的推动下海水平行于膜面流动,海水经膜面时产生的剪切力把膜面上滞留的颗粒带走,从而污染层保持在一个较薄的水平,在膜系统中可以避免分离层表面的浓差极化,系统可持续操作时间长,不易污堵,通量衰减慢〔6〕。

图2

图2

无机超滤单元工艺原理

Fig.2

Process principle diagram of inorganic ultrafiltration unit

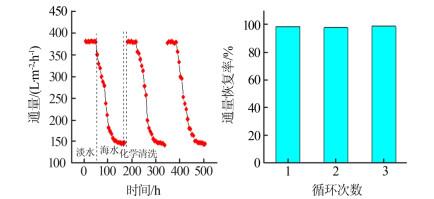

无机超滤膜的抗污染性是表征其性能的一个重要指标,采用动态抗污染试验方法〔7〕,海水在温度27 ℃,操作压力0.3 MPa,膜面流速3 m/s的运行条件下,考察无机超滤膜的抗污染能力,试验结果如图 3所示。结果表明,膜的初始淡水通量为380.7L/(m2·h),过滤海水时,通量由初始260.3 L/(m2·h)降至146.9 L/(m2·h),平均通量为167.5 L/(m2·h),悬浮物在膜表面附着导致膜孔被堵塞致使通量下降。通过化学清洗后,再次测试膜的淡水通量及过滤海水状态下的通量,膜清洗周期7 d,在经过三个清洗周期后,平均通量为165.15 L/(m2·h),通量恢复率(FRR)达到98.6%,说明无机超滤膜具有良好抗污染性能。

图3

图3

无机超滤膜抗污染性能

Fig.3

Anti-fouling performance of inorganic ultrafiltration membranes

2 海水淡化工艺流程

2.1 LD21油田海水淡化工艺流程

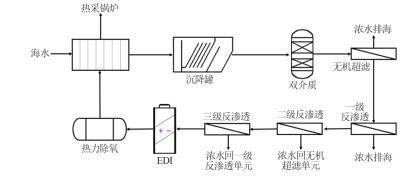

LD21油田稠油热采海水淡化锅炉给水系统由海水升温、预处理、脱盐、热力除氧四个子系统组成,工艺流程如图 4所示。

图4

图4

LD21油田海水淡化系统工艺示意

Fig.4

Schematic diagram of LD21 oilfield seawater desalination system process

(1) 海上换热系统:海水(电导率≥32 000 mg/L,悬浮物≥178 mg/L,浊度≤57 NTU,溶解氧≥1 mg/L)经板式换热器加热,温度保持在20~30 ℃进入预处理系统。

(2) 预处理系统:海水经沉降罐静态沉淀后进入双介质滤器过滤,海水悬浮物降至20 mg/L以下,浊度降至10 NTU以下,再经无机超滤膜过滤处理,浊度降至0.2 NTU以下,浓水排海,产水进入超滤产水缓冲罐。

(3) 脱盐系统:超滤产水经三级RO反渗透处理后,进入EDI装置,电导率指标降至0.1 μS/cm以下,产水量30 m3/h,满足蒸汽发生锅炉系统用水要求。其中一级反渗透水回收率40%,二级反渗透水回收率70%,三级反渗透水回收率85%,EDI装置水回收率90%。

(4) 热力除氧系统:脱盐水经热力除氧系统高温氧化除氧处理后,产出水氧质量浓度降至0.007 mg/L以下,满足蒸汽发生锅炉系统用水要求。

2.2 实际运行情况

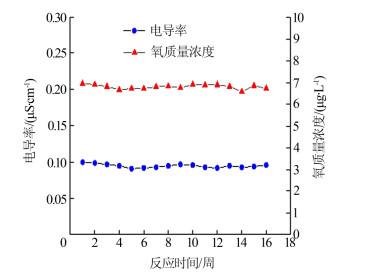

为考察海水淡化系统长时间运行稳定性,在产水量30 m3/h,海水温度27 ℃运行条件下,统计系统连续16周自动化运行数据,分析产水水质情况,结果如图 5所示。分析可知,系统产水平均电导率和氧质量浓度分别为0.097 μS/cm与0.006 73 mg/L,产水水质满足热采锅炉用水水质要求(电导率小于0.1 μS/cm,氧质量浓度小于0.007 mg/L),说明该系统长时间运行高效稳定,产水水质及产水量满足海上平台长周期热采工作的需求。

图5

2.3 工艺流程优化

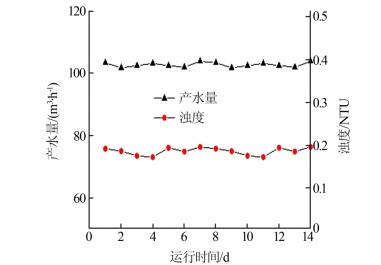

为减少占地面积、降低设备质量、降低稠油热采开发成本,结合无机超滤膜的抗污染特性,在满足水质指标要求的前提下,通过对LD21油田海水淡化系统现场试验和分析,优化了海水预处理工艺流程,取消沉降罐与双介质处理单元,海水直接进入无机超滤处理装置,在温度27 ℃,产水量100 m3/h,操作压力0.3 MPa的运行条件下,对超滤产水量及产水水质的稳定性进行现场试验,设备连续运行14 d后,结果如图 6所示。优化工艺流程后,超滤产水量仍可达100 m3/h,浊度小于0.2 NTU,满足后续反渗透单元用水量及用水水质要求,同时膜清洗周期及使用寿命未受到影响。

图6

图6

工艺优化后超滤长周期稳定运行性状况

Fig.6

Long-term operation stability of ultrafiltration after process optimization

3 效益分析

相对于传统的沉降罐+双介质+有机超滤膜预处理工艺流程,采用无机超滤膜处理工艺技术,可有效简化海水淡化预处理工艺流程,减少平台面积和承重,降低运行成本。海上首套拥有自主知识产权的海水淡化锅炉给水系统在LD21油田的工程化应用及现场试验效果,有效指导了海上稠油热采规模化开发项目的设计和实施。

渤海稠油热采开发项目水处理设计情况如表 1所示,四个开发项目共减少平台面积624 m2,减少近30%;降低设备质量255 t,降低近12%;累计降低建造成本2.2亿元;相比于传统水处理工艺,降低能耗156 kW·h/m3,节约能耗成本4 160万元/a,节约换膜成本6 500万元/a,降本增效成效显著。

表1 开发项目水处理降本情况

Table 1

| 项目名称 | 规模/(t·h-1) | 设备降本/万元 | 减少面积/m2 | 面积降本/万元 | 减少质量/t | 节能/(kW·h·m-3) | 节能降本/(万元·a-1) | 换膜成本/(万元·a-1) |

| LD5Ⅰ | 60 | 2 661 | 114 | 1 710 | 39 | 24 | 640 | 1 000 |

| LD5Ⅱ | 60 | 2 661 | 114 | 1 710 | 39 | 24 | 640 | 1 000 |

| JZ23 | 180 | 4 830 | 264 | 3 960 | 117 | 72 | 1 920 | 3 000 |

| KL9 | 90 | 2 415 | 132 | 1 980 | 60 | 36 | 960 | 1 500 |

| 合计 | 390 | 12 567 | 624 | 9 360 | 255 | 156 | 4 160 | 6 500 |

4 结论

(1) 渤海LD21油田海水淡化锅炉给水系统,产水电导率0.097 μS/cm、含氧0.006 7 mg/L,满足稠油热采锅炉用水需求,标志着我国海上首套拥有自主知识产权的海水淡化锅炉给水系统实现工程化应用。

(2) 以无机超滤膜为核心的海水淡化技术,满足海上平台热采锅炉大排量、稳定和达标供水要求,解决了渤海湾海水泥沙含量大、水质波动大造成淡化供水系统瘫痪、反渗透淡化膜更换频繁等难题,降低能耗和药剂使用量,节约运营成本,减少膜系统污水产量。

(3) 通过LD21油田现场试验表明,无机超滤膜预处理技术可有效简化海水淡化预处理工艺流程。在渤海四个开发项目设计中,累计减少平台面积30%,降低设备质量12%,降低建造成本2.2亿元,同时与传统水处理工艺相比,降低能耗156 kW·h/m3,节约能耗成本4 160万元/a,节约换膜成本6 500万元/a。

津公网安备 12010602120337号

津公网安备 12010602120337号