新疆油田油气资源丰富,石油产量位居全国各大油田前列,开采潜力巨大。新疆油田地处西北沙漠腹地,生态环境脆弱,随着油气田开发,油气田产出水量不断增加,致使油田水处理系统运行负荷逐年增加,系统出水水质很难保证。同时由于油气田产水量的持续增长,生产井中见水井逐步增多,需排水采气的井也越来越多。油气田产水量增加也制约着排水采气措施的实施,部分高含水的井被迫关井,不利于油气田的高效开发,油气田采出水治理迫在眉睫〔1〕。

1 新疆油田采出水现状

1.1 油气田采出水现状

新疆油田采出水多以联合站集中处理方式为主,单井采出液通过地面集输管网输送至集气站或集油站,然后再管输至联合站进行处理。偏远区块生产井采出水则通过罐车拉运方式集中到联合站处理。

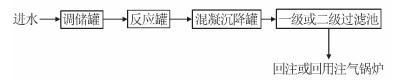

图1

图1

新疆某油田采出水处理工艺流程

Fig.1

Process flow of produced water treatment in Xinjiang Oilfiled

1.2 油气田污水处理系统存在问题

现有污水处理系统存在问题有:

(1) 油气田采出水水质复杂,油滴粒径较小,自然沉降方式除油效率低下;由此造成在“大罐沉降”工艺中前三级处理单元处理效果不佳,过滤系统运行压力巨大,反冲洗频繁,滤料更换周期短。

(2) 联合站采出水处理系统存在超负荷运行问题,最终出水水质很难达标。

(3) 偏远区块采出水通过罐车拉运方式集中到联合站处理,该方式效率低、成本高、存在一定的交通安全风险,同时也制约着偏远区块油田的开采。

(4) 对于设置有晒水池、蒸发场等池体设施的联合站来说,在水量增加的情况下,联合站外晒水池存在外溢及池体垮塌风险,另外因受水面油膜覆盖影响,污水的蒸发效率低,同样存在“漫堤垮坝”隐患。

2 油田采出水一体化处理工艺

基于污水系统存在的问题,开发出一种油田采出水一体化处理工艺。该工艺技术先进,系统处理负荷高,布局紧凑;高度集约,配套设施少;采用橇装式设计,方便运输装卸;可与原有采出水处理系统并联运行,用于缓解现有采出水处理系统的运行压力,提高出水水质;在偏远区块或集气站(集油站),可同三相分离器、污水回注系统配套使用,经一体化设备处理后的采出水可直接回注,省去罐车拉运及管网集输环节;可作为晒水池、事故池、蒸发场的辅助处理设备,用于降低池体液位,并在各场站之间机动。

2.1 一体化设备工艺原理

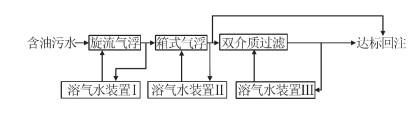

本工艺为基于微气泡溶气水技术开发的以气浮选为主的组合工艺,工艺流程如图 2所示。

图2

图2

油田采出水一体化处理工艺流程

Fig.2

Process flow of integrated treatment of produced water

对于水质要求宽松的场站,只需旋流气浮+箱式气浮两级处理即可达到回注水指标,当水质要求严格时,经三级处理后可达回注水指标。

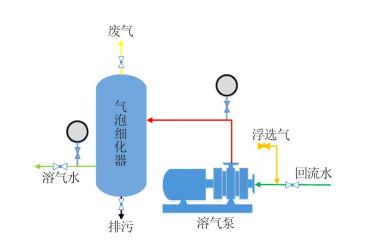

微气泡溶气水制备技术原理如图 3所示。

图3

微气泡溶气水工艺由溶气泵及气泡细化器组成,溶气泵可将常压气体自动抽入并与回流水在泵腔内充分混合,形成气水混合流;气水混合流进入气泡细化器内实现气泡细化及大气泡分离,最终经细化器下游释放阀减压后形成微气泡溶气水。

2.2 技术优势

2.2.1 微气泡溶气水制备技术优势

微气泡溶气水制备技术优势:(1)气泡粒径细小(20~30 μm)、均匀、密集;(2)回流比小,5%~10%(常规工艺20%~40%);(3)具有微气泡“网捕”作用;(4)溶气率最高可达20%。

微气泡溶气水的网捕作用:因微气泡粒径均匀、细小,其释放到水体后,微气泡群的浮升速度缓慢、一致,各气泡浮升轨迹一致,无错乱现象;加之气泡密集度高,比表面积大,因此会形成一种“地毯式搜索”效果,大大增加了微气泡对污染物的捕捉效率。

2.2.2 旋流气浮技术优势

旋流气浮技术突出特点:通过旋流作用可有效提高气泡与油滴的黏附效率,并加快油气共聚物的浮升速度,从而使得旋流设备占地面积小、处理效率高。

本工艺设计独特之处在于:旋流气浮满罐运行,空间利用率高;内部结构设计独特,流态稳定,无涡流存在;自控系统设计完善,保证液位稳定,避免因液位波动造成排油不畅(如图 4所示)。

图4

图4

旋流气浮罐内部结构简图

Fig.4

Diagram of the internal structure of cyclone air floatation tank

2.2.3 箱式气浮技术优势

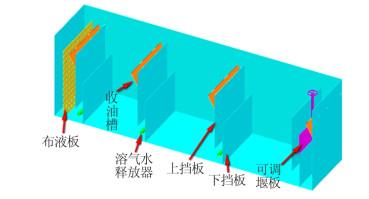

本技术优势在于:将常规单一的混合分离区设计成多个功能区;溶气水在狭小的混合区释放,气水混合效率高,如图 5所示。

图5

图5

箱式气浮箱内部结构简图

Fig.5

Diagram of the internal structure of box-type air flotation tank

采用管式释放器,溶气水成帷幕状释放,溶气水释放均匀,水体扰动小;气水混合效率高。

设置多道横向收油槽,充分利用水流推流作用,浮渣流动性好。因此系统可在较低运行液位下持续收油,同时避免浮渣板结问题。

2.2.4 双介质过滤器技术优势

滤料以核桃壳及石英砂为主,系统反洗采用内源反洗方式,不额外增加反洗设施,反洗污水回至一体化设备前端。

本技术优势在于反冲洗方式的革新:采用机械搅拌+水反冲洗的同时引入微气泡溶气水。

污油黏附滤料之后,常规气水反冲洗方式很难将污油清洗干净,久而久之滤料因污油过多黏附会发生聚团现象,最终导致滤料失效。本系统在水反冲洗过程中引入微气泡溶气水,微气泡可以黏附油滴,加速油滴从滤料本体脱离并快速上浮至液面排出,去污能力更强。

3 油田采出水一体化工艺运行效果分析

2019年油田采出水一体化设备在新疆某气田采出水处理站进行为期一个月的现场试验,系统处理能力10 m3/h,处理效果良好,出水水质优于回注水指标要求。

3.1 主体设备技术参数

主体设备技术参数如表 1所示。

表1 主体设备技术参数

Table 1

| 项目 | 处理量/(m3·h-1) | 容器规格 | 表面负荷/(m3·m-2·h-1) |

| 旋流气浮 | 10 | D0.7 m×2 m | 26 |

| 箱式气浮 | 10 | 3 m×1 m×1.2 m | — |

| 双介质过滤器 | 10 | D1.1 m×2 m | — |

| 项目 | 滤速/(m·h-1) | 水力停留时间/min | 反冲洗强度/(L·s-1·m-2) |

| 旋流气浮 | — | 5.15 | — |

| 箱式气浮 | — | 14.4 | — |

| 双介质过滤器 | 15.73 | — | 3.93 |

3.2 设备布局

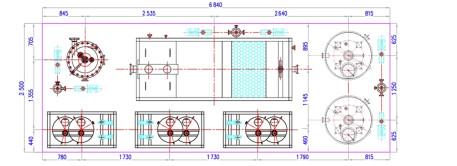

图6

表2 主体设备质量

Table 2

| 项目 | 数量/台 | 单台干重/t | 单台湿重/t |

| 立式气浮 | 1 | 1.2 | 2.0 |

| 箱体气浮 | 1 | 1.9 | 4.3 |

| 双介质过滤器 | 2 | 2.8 | 5.0 |

| 加药装置 | 3 | 0.6 | 1.0 |

| 控制柜 | 1 | 0.3 | 0.3 |

| 橇架 | 1 | 2.3 | 2.3 |

| 橇块总重 | 13.3 | 22.2 |

一体化油田采出水处理设备采用橇装化设计,布局紧凑、橇块尺寸小、质量轻、便于运输及装卸,橇块整体尺寸为:6.84 m×2.5 m×3 m。

3.3 应用效果

新疆某气田水水质如表 3所示,其水质特点:油含量及悬浮物含量高、水体矿化度高、原油密度低。

表3 新疆某气田采出水处理站采出水水质

Table 3

| 项目 | 油/(mg·L-1) | 悬浮固体量/(mg·L-1) | pH | 矿化度/(mg·L-1) |

| 数值 | 500~1200 | 300~1 000 | 7.85 | 35 736 |

| 项目 | 原油密度/(g·cm-3) | 污水密度/(g·cm-3) | 温度/℃ | |

| 数值 | 0.82~0.85 | 1.005 | 45 |

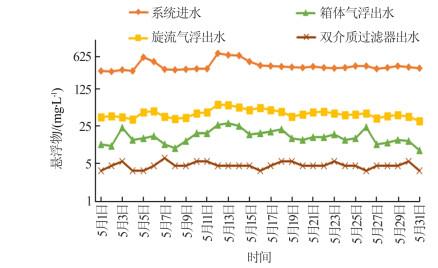

图7

图8

一体化处理设备在除油、除悬浮物方面效果显著,系统抗波动能力强,药剂投加量少(PAC投加质量浓度50 mg/L,PAM投加质量浓度1 mg/L)。经旋流气浮、箱式气浮两级处理后系统出水基本可以满足回注水指标要求〔1〕,经双介质过滤器处理后,系统出水油、悬浮物质量浓度均在6 mg/L左右。

3.4 性能评价

以新疆某油田已建采出水处理站为例,相关性能对比如表 4所示。

表4 性能评价

Table 4

| 项目 | 某油田采出水站 | 一体化处理设备 |

| 处理量 | 5 000 m3/d | 5 000 m3/d |

| 处理工艺 | 700 m3重力除油罐—200 m3缓冲罐—提升泵—150 m3反应罐—700 m3斜板除油罐—200 m3缓冲罐—提升泵—一级核桃壳过滤器—回注 | 2×11.5 m3旋流气浮罐—2×36 m3箱式气浮—提升泵—一级双介质过滤器—回注 |

| 药剂投加量 | PAC 650 mg/L,PAM 10 mg/L | PAC 50 mg/L,PAM 1 mg/L |

| 运行成本 | 1.99元/ m3 | 0.62元/ m3 |

考虑到设备停机检修,一体化设备按照双系列布置,在某一系列设备停机情况下,另一系列设备短时间内可以承受高负荷运行工况。

由表 4可知:一体化处理设备在占地面积、药剂消耗量、运行成本方面优势突出;对于一些地质条件差、基建成本高的油田区块,一体化处理设备技术优势更为明显;一体化处理设备药剂投加量仅为某油田采出水站药剂投加量的10%左右,因此在降低运行成本的同时,可有效降低浮渣、污泥的产生量,进而可以减少二次污染并提高原油回收率。

4 结论

油田采出水一体化处理工艺具有运行负荷高、处理效果好、药剂消耗少、占地面积小等优点,应用前景广阔。该工艺既可作为老旧污水处理系统的旁路设备,用于降低老旧设备的处理负荷,提高系统出水水质;也可作为晒水池、事故池或者大型蒸发场的应急处置设备;同时还可以与三相分离、回注系统一同应用于偏远区块或集气站(集油站),省去拉运或管输环节。

参考文献

津公网安备 12010602120337号

津公网安备 12010602120337号