直链烷基苯磺酸盐(LAS)是一类产量和消耗量都相当大的阴离子表面活性剂,用途十分广泛,例如是家庭合成洗涤剂和去污粉的主要配制成分,并用作各种工业的乳化剂、脱脂剂和加气剂等。所以,LAS是水环境中最常见的一类有机污染物,其环境行为受到普遍关注,一直被列入各种水质排放标准的基本控制项目。研究表明,水体低浓度LAS对鱼类有低毒和一定致畸性,水面泡沫多影响自然复氧。另外,LAS是可生物降解的有机物,但在自然环境中降解需要20 d以上〔1〕。

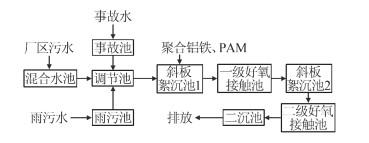

南京某日化有限公司污水处理站废水主要来自磺酸生产和洗衣粉成型过程产生的废水,含有大量LAS和高浓度亚硫酸盐。该污水站最初的处理工艺是絮凝沉淀预处理+接触好氧氧化,后经改造,增加二级接触好氧氧化,但主要排放指标COD和LAS仍然不能达到《污水综合排放标准》(GB 8978—1996)的一级排放标准,即COD≤100 mg/L,LAS≤5 mg/L。

认真调查了车间生产废水的排放规律和水质变化,在对原工艺流程的各段出水进行检测的基础上,分析了原有“混凝沉淀+两级好氧”工艺仍不能使两项主要指标COD和LAS达标的原因,提出增加预曝气、Fenton氧化和水解酸化的工艺改造思路,原系统改建后,经过三个月的精心调试,最后实现稳定运行和达标排放。

1 工艺改造方案

1.1 原有工艺存在的问题

表1 生产车间污水排放情况

Table 1

| 废水主要来源 | 排放周期 | 排水特点 |

| 磺酸生产的磺化工段废水 | 每天一次 | 废水量大,盐分高,LAS高 |

| 磺酸和磺化清洗水 | 每月一次 | 盐分高,LAS高,色度高 |

| 洗衣粉成型车间废水 | 每月一次 | 盐度低,LAS高,悬浮物多 |

| 厂区收集的初期雨水 | 其他非工作时间 | 各指标均大于排放标准 |

表2 实际水量水质情况变化

Table 2

| 项目 | 水量/(m3·d-1) | CODCr/(mg·L-1) | LAS/(mg·L-1) | 总盐/(g·L-1) | pH | 色度/倍 |

| 实测值 | 120~170 | 2 000~3 000 | 100~300 | 10~80 | 9~13 | ~300 |

图1

1.2 Fenton氧化实验

现污水处理站运行情况表明,好氧生化对LAS的降解效率受到了高盐分环境的限制,故需考虑在生化处理之前,对LAS进行预处理。

实验室进行Fenton试剂氧化实验以验证COD和LAS的去除效果。具体方法是:取水样300 mL置于500 mL烧杯中,加H2SO4调节初始pH为3.5,再依次加入一定量的硫酸亚铁和双氧水(H2O2/Fe2+物质的量比5∶1),混合反应2 h后,加NaOH调节pH至8,静置30 min,泥水分离后取上清液测COD和LAS的质量浓度。

表3 Fenton氧化实验结果

Table 3

| 项目 | 絮凝沉淀出水 | 一级生化出水 | ||||||

| 1# | 2# | 3# | 1# | 2# | 3# | |||

| 水样 | 体积/mL | 300 | 300 | |||||

| pH | 10 | 5.5 | ||||||

| CODCr/(mg·L-1) | 1 650 | 320 | ||||||

| LAS/(mg·L-1) | 128 | 85 | ||||||

| Fenton试剂 | Fe2+/(mg·L-1) | 165 | 220 | 280 | 165 | 220 | 280 | |

| H2O2/(mg·L-1) | 510 | 680 | 850 | 510 | 680 | 850 | ||

| Fenton反应后 | CODCr/(mg·L-1) | 1 161 | 985 | 843 | 115 | 83.0 | 79.0 | |

| LAS/(mg·L-1) | 116 | 108 | 94.7 | 2.6 | 2.0 | 1.9 | ||

| COD去除率/% | 29.6 | 40.3 | 48.9 | 63.9 | 74.0 | 75.3 | ||

| LAS去除率/% | 9.3 | 15.6 | 26.0 | 99.5 | 99.6 | 99.6 | ||

1.3 工艺改造内容

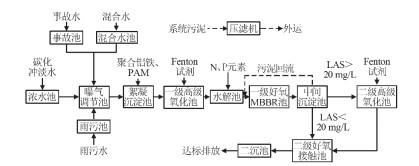

改造工艺基本利用原有处理设施进行改建,见图 2。

图2

工程内容主要包括:

(1) 原混合水池增加隔墙新增浓水池,高盐分磺化冲洗水在浓水池内储存,改造原调节池为曝气调节池,采用曝气搅拌方式调控其出水盐分,并使部分亚硫酸盐氧化。

(2) 优化改造原有絮凝沉淀池,采用管道混合器加强药剂的快速混合,沉淀工艺采用平流-斜管组合形式。

(3) 新增一级高级氧化池。

(4) 水解池补充营养元素。

(5) 原有一级接触好氧池的固定式组合填料已损坏,改建为接触水解池+MBBR池和中间沉淀池,采用新型的悬浮生物填料以增强生化效果,二级接触好氧池不变。

(6) 在二级好氧接触池前增设高级氧化工艺,由原斜板絮沉池二改建,其中第二级高级氧化的运用根据第一级好氧出水LAS浓度来决定。

2 工程调试

2.1 污泥驯化

污泥接种量按水解池4 g/L、MBBR池2 g/L考虑;接种后水解池静置2 d,MBBR池闷曝1 d;调节进水盐分为30 g/L,初始进水量为50 m3/d,维持pH 6.8~7.2;当生化出水稳定后,每7 d提升1次水量,每次25 m3/d,直至达到设计水量150 m3/d。

2.2 运行参数优化

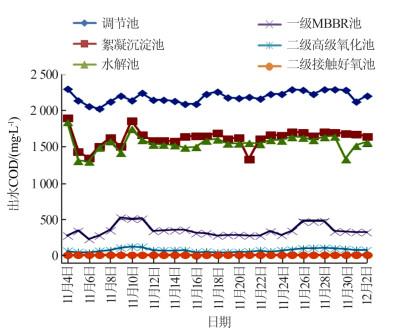

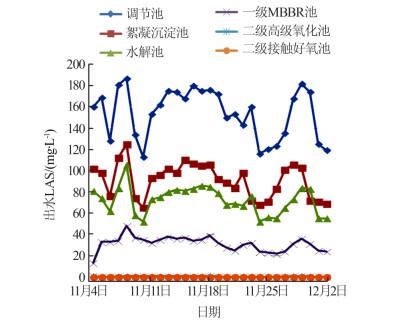

图3

图4

(1) 调节池:原水水质波动大,其中盐分对生化影响最大,故将盐分作为调节池配水的主要指标,并控制在30 g/L左右,调节池出水的COD为2 031~2 305 mg/L,LAS为113~187 mg/L,COD、LAS虽有一定波动,但均在设计负荷容许的范围内。

(2) 絮凝沉淀池:投加聚合铝铁1 g/L左右,COD的平均去除率为25.6%,LAS的平均去除率为40.8%。

(3) 水解酸化池:调试过程发现,该池的COD去除率不高,约为4.5%,但对LAS的去除较明显,可达20.7%,说明这里的水解过程主要是提高了废水的可生化性。

(4) 一级好氧MBBR池:由于稳定控制了进水的盐分和pH,加上悬浮填料的运用使得池内污泥浓度提高,故其处理效果较老工艺有明显提高,其出水COD在234~535 mg/L,平均去除率为77.1%,LAS在13~48 mg/L,平均去除率为56.8%;由于其出水平均LAS为33 mg/L,大于20 mg/L,故其出水需经过二级高级氧化处理。

(5) 二级高级氧化:经调试优化,最后发现30%双氧水投加量为13 L/h(1.7 L/m3),七水硫酸亚铁投加量4.2 kg/h时,H2O2与Fe2+的物质的量比约为8∶1,出水水质较好而且稳定,COD在48~128 mg/L,LAS在0.2~0.8 mg/L,其中COD尚未稳定达到100 mg/L以下水平;

(6) 二级好氧池:由于经过二级高级氧化的废水可生化性非常好,故本池采用间歇曝气(曝4 h、停2 h)以节省能耗,其出水COD可稳定在20 mg/L左右,LAS则为0.1~0.2 mg/L水平。

3 调试问题及解决措施

3.1 工艺调整问题

在调试运行中发现,原水中的亚硫酸盐含量过高,虽经曝气调节池后被部分氧化,但到一级高级氧化池时水中仍有相当含量的亚硫酸盐。还原性较强的亚硫酸根优先消耗了过多的双氧水,造成该池对LAS没有明显的去除效果。如果通过加大双氧水投加量来达到去除LAS的效果,成本太高。综合考虑后,决定改变一级高级氧化池氧化LAS的功能,不再投加Fenton试剂。水中剩余的亚硫酸根则在后续一级好氧MBBR池内氧化去除,然后充分发挥二级Fenton氧化池的效能。运行结果表明,这种调整是合适和有效的。

3.2 pH大幅降低问题

原水pH很高,含有大量亚硫酸钠。在MBBR曝气池内,溶解氧充足,将亚硫酸根氧化成硫酸根,释放出氢离子,静置曝气2 h,水的pH从8降至3。

本次工艺改造,专门增加了曝气池的碱液投加管线,每4 h调整一次pH,使得pH维持在8.0~8.5,以满足生化反应的要求。

3.3 LAS泡沫问题

原水含LAS高,在有跌水的地方和好氧池都产生泡沫,泡沫多时会溢出池外。需不定时在有泡沫的水面喷洒硅类消泡剂,可非常好地解决泡沫飞溅问题,而消泡剂对出水COD几乎没有影响。

4 经济分析

该工程为改造工程,因土建和部分设备可利旧(部分水泵、风机、酸调节系统、压滤机、斜板等),故比新建工程投资少。工程总投资172.12万元,其中土建15万元,设备投资122.22万元,其他费用(安装、设计、调试指导等)34.9万元。

该工程自改造以来已稳定运行3 a,直接运行费用(以处理1 t废水计)为14.51元,其中人工费2.0元、电费4.3元、药剂费8.11元、维护费0.10元。

津公网安备 12010602120337号

津公网安备 12010602120337号