小型电镀园区企业构成复杂、产品及生产工艺种类繁多。区内电镀企业及配套电镀生产线大部分自动化程度偏低,半自动线和手动线的占比超过50%,电镀工艺及镀种多,主要镀种为镀铜、镀镍、镀铬、钝化和化学镀镍〔1〕。因此小型电镀园区废水难以有效分类,且水质成分复杂、含盐量高、可生化性差,处理的难度大。

1 案例分析

1.1 案例概况

某小型电镀园区位于广东省珠三角地区,园区内车间数量多、杂。根据性质,园区内的废水分为四类,分别为含氰废水、含铬废水、含镍(电镀镍和化学镍)废水和综合废水。园区废水总水量为400~600 m3/d,各类废水的组成比例大致为:含氰废水14.5%,含铬废水16%,含镍废水7.5%,综合废水65%。各类废水的水质如表 1所示。

表1 废水水质

Table 1

| 废水类别 | 项目 | 检测结果 | 项目 | 检测结果 | 项目 | 检测结果 |

| 综合废水 | pH | 2.00 | 氨氮 | 26.2 | 总氮 | 162 |

| COD | 724 | 六价铬 | 0.011 | 总氰化物 | 4.03 | |

| 石油类 | 0.69 | 总镉 | 0.20 | 总磷 | 85.7 | |

| 总铝 | 0.1 | 总铅 | 0.17 | 总铜 | 197 | |

| 含铬废水 | 六价铬 | 234 | 总铬 | 687 | ||

| 含镍废水 | 总镍 | 68.0 | ||||

| 含氰废水 | 总氰化物 | 165.6 |

注:除pH外,其他项目单位均为mg/L。

1.2 处理工艺流程

目前园区电镀废水分类处理原则为:将含有一类污染物(镍、铬)的废水分开单独处理;将氰化物废水单独收集后破氰氧化处理。上述两种废水各自处理后,与综合废水混合,进行物化处理(化学混凝沉淀法)、二段AO生化处理、膜处理后回用。具体处理工艺流程见图 1。

图1

图1

小型电镀园区污水处理工艺流程

Fig.1

Wastewater treatment process flow in a small electroplating park

表2 物化处理后出水水质

Table 2

| 项目 | pH | 氨氮 | 总氮 | COD | 六价铬 | 总铬 | 石油类 |

| 检测结果 | 8.2 | 25.1 | 165 | 619 | <0.004 | 0.07 | |

| 标准 | 6~9 | 15 | 20 | 80 | 0.1 | 0.5 | 2.0 |

| 项目 | 总镉 | 总磷 | 总锌 | 总镍 | 总铅 | 总氰化物 | 总铜 |

| 检测结果 | <0.001 | 0.43 | 0.13 | 0.08 | <0.01 | 0.45 | 0.09 |

| 标准 | 0.01 | 1.0 | 1.0 | 0.5 | 0.1 | 0.2 | 0.5 |

注:除pH外,其他项目单位均为mg/L。

表3 生化处理出水水质

Table 3

| 项目 | pH | 氨氮 | 总氮 | COD | 总磷 |

| 检测结果 | 7.7 | 4.3 | 36 | 78 | 0.35 |

| 标准 | 6~9 | 15 | 20 | 80 | 1.0 |

注:除pH外,其他项目单位均为mg/L。

由表 3可知生化处理出水难以保证COD和总氮达到《电镀水污染物排放标准》(DB 44/1597—2015)要求。

1.3 运行情况分析及探讨

(1) 废水混排对运行的影响。从表 1的进水水质分析可知,综合废水中有一定的其他类废水混排,导致综合废水中含有一定浓度的氰化物,其原因是车间中半自动线及手动线氰化电镀工艺过程中的跑冒滴漏。由于氰化物易与重金属离子结合形成络合物,难以在碱性条件下形成氢氧化物沉淀,因此,需要在综合废水化学沉淀之前加入氧化剂氧化破络。废水混排最直接的影响是增加了废水的处理难度,加大了药剂的用量。以本案例数据分析,在不存在混排情况下,次氯酸钠的用量可以减少15%,复合碱的用量可以减少8%。

(2) 物化处理药剂的投加及控制。案例的废水处理方式为连续进水,通过pH控制仪、ORP(氧化还原电位)控制仪控制药剂的投加。由于仪器数据调节的滞后性,以及在连续处理过程中为保证每阶段的处理指标完全达到设计范围,往往会导致药剂的过量投加。案例废水的物化处理平均药剂用量(kg/m3):硫酸1.84、双氧水0.31、硫化钠0.66、硫酸亚铁0.25、复合碱5.95、氢氧化钠0.07、焦亚硫酸钠0.58、聚丙烯酰胺0.03、次氯酸钠11.2。

间断废水处理小试试验表明,直接投加固体药剂到反应试验装置中,间歇反应完全后,再沉淀处理,在重金属处理达标的前提下,单位处理水量所投加的各主要药剂比案例中的投加量降低13%~32%不等。投加药剂的减少在大幅度降低运行费用的同时可确保重金属的稳定达标。

(3) 污泥处理对运行成本的影响。电镀废水处理产生的污泥作为危险废物,处置成本大约3 000元/m3。按照每吨水产生含水率为70%的污泥20 kg计算,每吨水的污泥处置费60元。降低污泥的含水率可大大降低污泥处置的成本。通过使用隔膜压滤机取代最开始的普通板框压滤机,经过脱水的污泥含水率从70%降低到63%左右,外运处置污泥量可以减少至81%。含水率降低后,每吨水的污泥量减少到16.2 kg,直接减少的处置费用为11.4元/m3。

如果进一步加上污泥烘干脱水机,污泥含水率可以从63%降低到约30%,外运处置污泥量可以减少至53%,处置费用可减少到15.2元/m3。

按照每年运行300 d计算,每天水量为600 m3。每年减少外运处置的污泥量为1 368 t,减少处置费用410万元。

2 总氮处理达标探讨

案例中生化处理后的出水总氮不能达到20 mg/L的排放标准,需要进一步研究探讨总氮的处理方法,使其能够达标排放。

2.1 反硝化碳源的影响

电镀废水的COD大部分来自电镀工艺过程中预处理工段的除油脱脂过程,主要包括各种油脂、表面活性剂、茶子粉等。此外,COD也来自于电镀工艺中的氰化物、清洗过程的表面活性剂、退镀工艺使用防染盐(间硝基对甲苯磺酸钠)、以及清洗中带出的电镀液等。这些成分难以直接生物吸收和降解,需要通过厌氧水解工艺转化成小分子后才能被生物利用。而反硝化反应中需要的碳源应是能容易被直接吸收的类型,如葡萄糖、甲醇、甲酸、乙酸钠等。因此,电镀废水中的碳源不是理想的反硝化菌碳源。

郭键勇开展了利用葡萄糖作为碳源对电镀废水进行反硝化处理的试验。结果表明在以葡萄糖为碳源的条件下,进水总氮184.8 mg/L,葡萄糖/总氮比在8.1时,总氮的去除率达95%,出水总氮在20 mg/L以下〔5〕。因此葡萄糖在经过分解后是一种合适的反硝化碳源。

因此,在不投加外来反硝化碳源的情况下,利用废水中自身碳源,案例中总氮去除率只能在70%左右。在二级AO工艺的A段少量投加碳源(保证总出水COD达标,按照碳氮比1.5投加碳源),总氮去除率可以升高至78%左右。

2.2 生化工艺影响

由于电镀废水的总氮大部分来自硝态氮,在一级AO工艺的A段,硝态氮和碳源充足,反硝化菌可直接进行反硝化反应。但在经过一级AO处理后,由于部分O段出水的总氮含有部分氨氮硝化而成的硝态氮,因此总氮的去除率不高,只有55%左右。但同时,在一级O段,废水中的氨氮被硝化成硝态氮,可以直接到二级AO池的A段通过反硝化反应,最终变成氮气而被去除。

因此,采用二级AO工艺,并适当控制污泥回流,可保持A池的低溶解氧状态以及提供一定的硝态氮参与反应,提高了总氮的去除率。二级AO进一步反硝化处理,在不投加碳源情况下总体出水总氮能达到70%左右的去除率。投加反硝化碳源情况下总氮去除率接近80%。

2.3 进水总氮浓度对出水效果的影响

根据以上的数据分析,出水COD和总氮较难保证达标,因此需对进水的总氮进行适当的控制。

在本案例中,采用二级AO+MBR工艺,在保证反硝化所需要的碳源充足条件下,适当投加葡萄糖作为补充碳源,该实际运行过程中的总氮去除率可以稳定在78%左右。通过车间电镀用药的调整、使用代替性药剂等方法,将废水总来水的总氮降低在90 mg/L以下后,经过运行试验,生化出水总氮在18 mg/L左右,可以保证生化后的总氮稳定达到20 mg/L以内。

2.4 混合生活污水处理

考虑园区周边的市政污水处理厂有一定的处理余量,本着降低运行成本及各污染指标稳定排放的目的,实验进一步研究将电镀废水处理达到三级排管网标准后接入污水厂处理的可行性。

2.4.1 试验装置基本情况

试验装置为一个一体化的生活污水处理装置,规格为6.5 m×2.0 m×2.0 m,分为厌氧池、缺氧池、好氧池、MBR膜池和设备区。处理工艺与污水处理厂的工艺基本一致,运行工艺为倒置AAO工艺。处理流程为:缺氧池—厌(缺)氧池—好氧池—MBR膜池—出水。

2.4.2 试验运行情况

电镀废水经过一级AO出水后,COD能达到500 mg/L以下,可与园区生活污水(COD 236 mg/L、总氮27 mg/L)按照一定比例混合后引入试验装置。

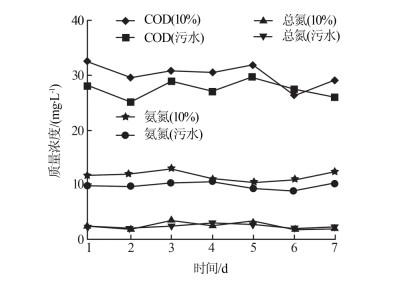

根据古寒冰等对改良型倒置AAO对电镀废水尾水脱氮的应用研究显示,在电镀废水体积分数为30%时,整个工艺有着较高的平均去除率:NH4+平均去除率为95%,TN平均去除率为77%,COD平均去除率为86%〔3〕。案例电镀废水占市政污水厂的总水量很低,本次实验选择物化处理后电镀废水占比10%的混合污水作为试验装置进水,采用全生活污水作为对照组进行对比。在试验期间,按照碳氮比适当在厌氧池投加甲醇。在全生活污水和混合废水处理进程各自稳定后,连续7 d监测分析出水。

由于电镀废水生化池出水总氮主要以硝态氮形式存在,试验装置最前端的厌氧和缺氧池可以起反硝化的作用,运行过程反硝化效果比较好。在电镀废水与生活污水混合处理的情况下,出水数据虽然比单独处理生活污水稍有升高,但由于盐度稀释,细菌的培养驯化相对容易,系统中的微生物种群更加丰富,加上共代谢作用,对混合废水中的有机物及氨氮降解效果比较好。总体而言,在混合的电镀废水占比10%的情况下,可以保证整个装置的处理效果达到《城镇污水厂排放标准》(GB 18918—2002)一级A标准,见图 2。总体的去除率和混合之前变化不大。

图2

图2

实验装置处理出水对比

Fig.2

Comparison of the effluent treated by the experimental device

3 总结

对于小型电镀园区或者镀种复杂的企业电镀废水的处理,在车间将废水分类提前规划布置,可以减少物化药剂的投加量;条件允许的废水处理设施可以整改成间歇运行方式,投用的药剂量可比连续处理更少;污泥减量化可有效降低废水的处理成本。小型电镀园区废水物化处理出水总氮达标不稳定,在二级AO生化工艺适当投加反硝化碳源葡萄糖条件下,建议可通过车间电镀用药的调整、使用代替性药剂等方法从源头上降低进水总氮浓度,或者条件允许情况下可将物化处理后的电镀废水简单生化处理后排市政污水厂进一步处理,从而保证总氮指标达标排放。

参考文献

广东省电镀废水处理技术现状与达标分析

[J].DOI:10.3969/j.issn.1004-227X.2014.20.010 [本文引用: 3]

津公网安备 12010602120337号

津公网安备 12010602120337号