对此,本研究采用热致相分离法(thermally indu-ced phase separation,TIPS)制备的耐高温聚偏氟乙烯(PVDF)中空纤维超滤膜组件对高温凝结水进行深度处理。热致相分离法制膜技术是将高温熔融的高分子溶液迅速冷却,诱导高分子与稀释剂发生相分离,从而获得特定形态的PVDF微孔膜〔9〕。该方法最大特点是膜结构在降温固化的一瞬间就成型,因此膜性能受制膜过程的影响更小,所得的膜孔径更均匀,膜强度更高,纯水通量更大,热稳定性更好,耐药剂清洗能力更强。本研究考察了PVDF中空纤维超滤膜组件的耐高温稳定性,探讨了膜组件的运行参数、运行效果、污染物质和清洗恢复效果,以期为后续耐高温膜组件的制备和应用提供参考。

1 试验部分

1.1 试验设备及运行步序

试验设备自制。其由进水泵、膜组件、反洗泵、原水箱、产水箱、药洗箱等构成,采用不锈钢管路连接;设备设置有实时显示的温度、流量、压力等仪表,采用PLC自动控制系统。膜运行流程为正冲-过滤-气擦洗-气水联合清洗的循环过程,相关运行参数见表 1,其中气擦洗和气水联合清洗的气量为5 Nm3/h。

表1 膜组件运行步序及运行参数

Table 1

| 步骤 | 运行时间/s | 运行通量/(L·m-2·h-1) |

| 正冲 | 50 | 125 |

| 过滤 | 1800 | 30/35/40 |

| 气擦洗 | 30 | — |

| 气水联合清洗 | 60 | 50 |

1.2 试验膜组件

表2 超滤膜组件技术参数

Table 2

| 项目 | 参数 |

| 膜组件型号 | SMT600-P40-T |

| 膜材料 | PVDF |

| 膜面积/m2 | 40 |

| 平均孔径/μm | 0.1 |

| 膜丝内外径/mm | 0.7/0.13 |

| 温度范围/ | 40~90 |

| 连续运行pH范围 | 1~11 |

| 最大耐受NaClO质量浓度/(mg·L-1) | 5000 |

| 化学清洗pH范围 | 1~13 |

| 最大进水压力/MPa | 0.25 |

| 推荐跨膜压差/MPa | 0.02~0.15 |

| 最大进气压力/MPa | 0.15 |

1.3 超滤进水水质

超滤进水水质见表 3。进水水温最高达90 ℃,为重碳酸钠水型,浊度波动大。

表3 超滤进水水质

Table 3

| 项目 | pH | K++Na+/(mg·L-1) | Ca2+/(mg·L-1) | Mg2+/(mg·L-1) | HCO3-/(mg·L-1) | Cl-/(mg·L-1) |

| 数值 | 6~8.5 | 1773.4 | 0.0 | 2.0 | 363.3 | 2441.2 |

| 项目 | SO42-/(mg·L-1) | 矿化度/(mg·L-1) | 浊度/NTU | COD/(mg·L-1) | 温度/℃ | 余氯/(mg·L-1) |

| 数值 | 117.7 | 4516.0 | 20~400 | 200~400 | 75~90 | 未检出 |

1.4 试验测试方法

浊度采用哈希2100Q便携式浊度仪进行测定。

悬浮物(SS)含量采用抽滤装置测定。选用孔径0.45μm的滤膜过滤固定容积的待测水样,然后将滤膜在105℃下烘干至恒重。滤膜过滤前后的质量差,即为悬浮固体的质量。

根据《水的淤泥密度指数(SDI)的标准试验方法》(ASTM D4189—2007)测定淤泥密度指数(SDI)。测试水样在207 kPa下通过0.45 μm的微孔滤膜过滤,推算一定时间内产生的流量衰减值。SDI是表征预处理出水中胶体和颗粒含量的有效方法之一,是确保反渗透等膜分离过程有效运行的重要指标。

采用JSM-7200F型扫描电镜(SEM)分析膜丝表面污染状态及清洗后恢复状态;采用DX200型能谱分析仪(EDS)测定膜丝表面元素含量。

2 结果与讨论

2.1 超滤膜组件的耐温稳定性

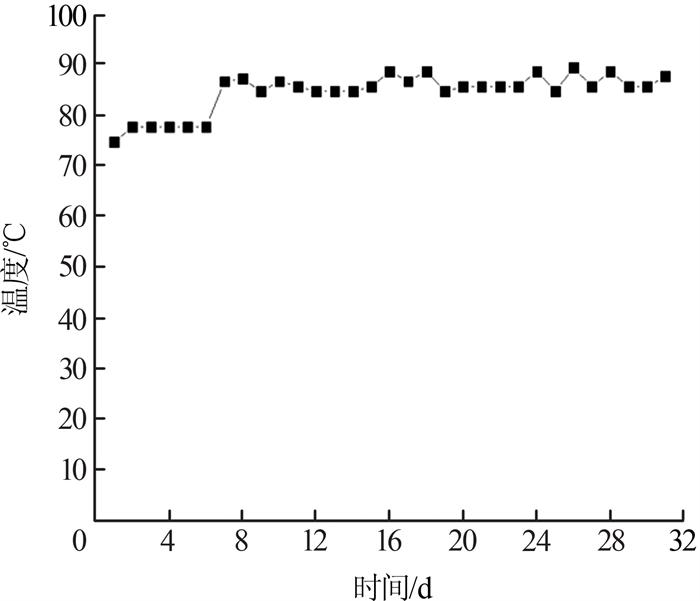

膜组件采用错流运行方式,系统回收率约为90%。试验初期超滤进水温度平均保持在78 ℃,而在后期温度稳定在85~89 ℃,最高时达到90 ℃,如图 1所示。

图1

对于常规超滤膜组件,若在如此高温度下运行,极易造成浇注端头的胶面开裂,导致出现产水水质不合格的情况。试验结果表明,区别于常规超滤膜组件,采用自制的耐高温中空纤维超滤膜组件,系统运行稳定,产水水质波动小,膜组件端面无异常,未出现变形、开裂等现象。试验结束后采用100kPa压力对膜组件进行完整性检测,组件完好无泄漏。

2.2 超滤膜运行效果

2.2.1 运行通量和压差

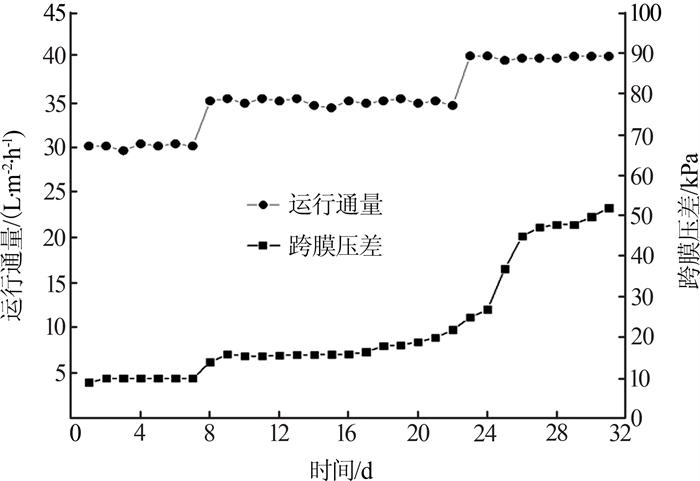

温度持续较高时,水体中污染物呈悬浊、分散状态,其分子运动较常规状态频繁,聚集程度降低,黏附膜丝表面快速附着的能力降低。基于试验水体的复杂性和波动因素,本试验选取的运行通量由低到高为30、35、40 L/(m2·h),操作过程中未采用任何清洗方式,运行时间为30 d。在持续试验过程中,通过跨膜压差(TMP)的变化考察超滤膜的运行情况,结果如图 2所示。

图2

由图 2可以看出,在30、35 L/(m2·h)通量下,超滤系统可稳定运行,跨膜压差增长趋势缓慢,在35L/(m2·h)通量下运行15 d后,跨膜压差不超过35 kPa。但当运行通量提高到40 L/(m2·h)后,跨膜压差增大,膜污染速率明显加快〔3〕。在温度变化稳定的条件下,高温凝结水中的污染物在膜丝表面呈松散状态,因此,即使污染物浓度高,在运行通量30 L/(m2·h)下,跨膜压差变化的幅度仍保持在较低水平。随着运行时间的延长,继续增加通量,污染物开始在膜丝表面富集、吸附、沉积,跨膜压差开始上升。当运行通量从35 L/(m2·h)增加至40 L/(m2·h)时,跨膜压差增幅明显达到6~8 kPa/d,说明污染物在膜丝表面从松散逐渐压实形成滤饼状,渗透率趋于稳定。

2.2.2 进水和产水浊度

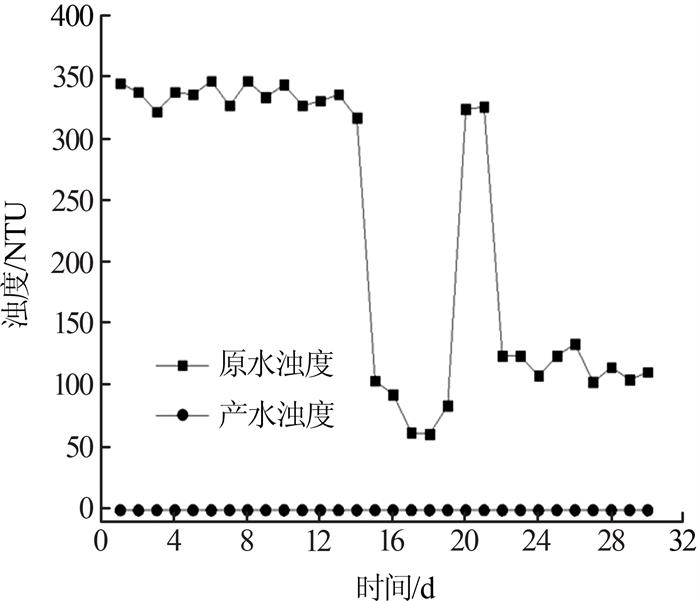

试验周期内超滤进出水浊度的变化见图 3。

图3

试验结果表明,在试验周期内,进水浊度在30~350 NTU范围内,产水浊度保持在0.1 NTU以下,浊度去除率达到了99%。可见,在进水水质波动很大的情况下,该超滤系统对悬浮物的去除效果明显,出水水质稳定,具有很强的抗冲击能力。

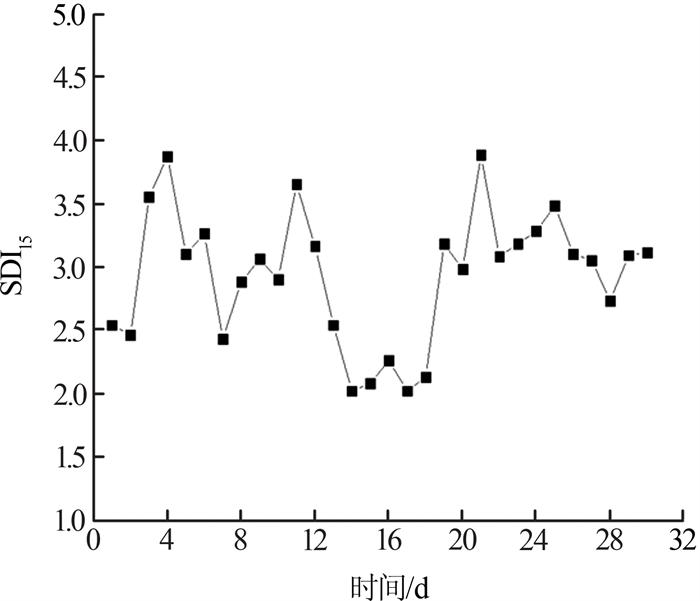

2.2.3 SDI15

SDI15是检验超滤膜系统出水是否达到反渗透进水要求的主要手段。试验周期内超滤产水SDI15的变化如图 4所示。

图4

结果显示,在试验周期内,超滤膜产水SDI15均在4.0以下,满足系统设计的反渗透组件的进水要求(SDI15≤5),可保证反渗透的有效运行,延长其使用寿命。

2.3 超滤膜污染及清洗效果

2.3.1 清洗恢复效果

试验后对污染的超滤膜进行常规的碱洗和酸洗,测试超滤膜的通量恢复性能。膜化学清洗剂采用超滤膜产水配制。化学清洗效果如表 4所示。

表4 化学清洗效果

Table 4

| 操作次序 | 清洗药剂及浓度 | 药液温度/℃ | 循环时间/h | 膜通量恢复程度/% |

| 清洗前 | — | — | — | 31 |

| 碱洗 | 1000mg/L次氯酸钠+ 500mg/L氢氧化钠溶液 | 70 | 4 | 83 |

| 酸洗 | 2000mg/L柠檬酸溶液 | 70 | 2 | 98 |

由表 4可以看出,通过碱洗膜通量从31%恢复至83%,说明膜表面存在有机物污染,碱洗实现了较好的清洗恢复效果;再进行酸清洗后,膜通量最终恢复至初始值的98%,说明该膜具有良好的污染恢复性。

2.3.2 污染膜丝清洗前后形貌

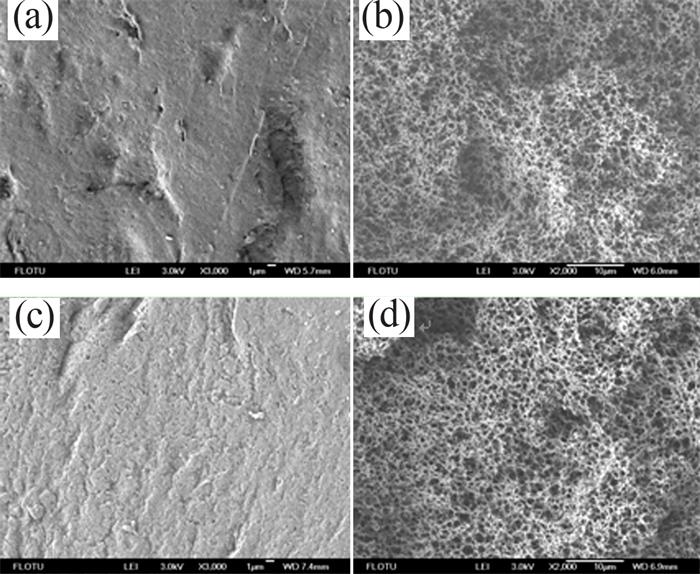

采用扫描电镜观察膜丝清洗前后的形貌,结果见图 5。

图5

图5

中空纤维膜丝清洗前和清洗后的SEM照片

(a)清洗前外表面;(b)清洗前断面;(c)清洗后外表面;(d)清洗后断面

Fig.5

SEM of before and after hollow fiber membrane filament cleaning

通过图 5可以看出,过滤30 d后膜丝表面被污染物覆盖,已见明显的滤饼层,断面未见明显污染物,说明污染物仅附着在膜丝表层,没有进入膜丝内部,为表层污染。经过70 ℃的碱洗+酸洗后,膜外表面的滤饼层松散剥离,推测可能是污染物在膜表面附着力小,滤饼层堆积相对松散,在化学清洗下其能快速从膜表面剥离,恢复膜通量。

2.3.3 污染物元素分析

高温凝结水管道长期使用存在腐蚀可能,致使凝结水中带有铁、铜离子及管道腐蚀性污染物,这些污染物进入锅炉后会与钙镁离子等其他杂质混合,一起沉积在锅炉金属受热面上形成水垢。对超滤膜运行前后及清洗后的表面进行EDS元素分析,结果见表 5。

表5 膜外表面EDS元素分析结果

Table 5

| 项目 | 质量分数/% | |||||||||

| C | O | F | Na | Cl | Mg | Al | K | Fe | Pt | |

| 运行前 | 59.38 | 0.45 | 38.98 | 0.49 | 0.18 | — | — | — | — | 0.47 |

| 污染后 | 46.85 | 22.72 | 23.91 | 2.87 | — | 0.84 | 1.89 | 0.18 | 0.24 | 0.51 |

| 清洗后 | 55.31 | 2.81 | 41.01 | 0.15 | — | 0.23 | 0.34 | 0.12 | 0.03 | — |

从表 5可以看出,膜丝运行后表面附着有氧和铁元素,铁元素质量分数0.24%,说明水体中含有一定量的铁元素的胶体和有机物。高温清洗后,铁元素质量分数降低至0.03%,清洗效果较为明显。

3 结论

(1)在水温为75~90 ℃条件下,耐高温的超滤膜组件可在35 L/(m2·h)时实现低压稳定运行。该膜组件清洗恢复效果良好,采用常规清洗方法,通量恢复率达到98%。

(2)采用耐高温的超滤膜组件,产水水质稳定,产水浊度≤0.1 NTU,SDI15≤5,可有效去除原水中的悬浮物和胶体,满足后续工艺要求。

(3)在水温为75~90 ℃条件下,耐高温的超滤膜组件运行时未出现变形、浇注胶面开裂等情况,可连续稳定运行。研究表明,制备的新型中空纤维超滤膜组件适用于高温凝结水的处理。

参考文献

高温凝结水回收节能效益分析

[J].DOI:10.3969/j.issn.1001-5523.2014.01.025 [本文引用: 1]

膜技术在工业废水处理中的应用研究进展

[J].DOI:10.3969/j.issn.1005-829X.2006.04.001

津公网安备 12010602120337号

津公网安备 12010602120337号