破乳剂可以有效降低油水乳状液的稳定性,实现油水分离,但其存在处理效率低的问题,且大量投加清水剂会造成二次污染。电化学破乳技术是一种新型污水处理技术,具有处理效率高、无二次污染和条件温和的特点。在电场作用下,吸附在油-水界面的聚合物能够得到有效降解,进而降低了油水界面膜的强度,从而实现油水分离〔3〕。此外,由于油滴表面的带电性,电场可为油滴移动提供动能,从而加速了乳状液中油滴的聚结。但是,传统的电化学破乳技术能耗较高,因此工程应用较少。

近年来,为了提高含油污水的油水分离效果和降低工艺成本,对电化学破乳技术进行了广泛研究,但研究主要集中于对电极板的开发〔4〕,针对电破乳油水分离装备的研究很少。本研究设计了一种梯级电化学强化油水分离反应器,并研究了梯级电化学辅助破乳技术对含油污水的处理效果。结果表明,通过优化设备参数,设计合理的极板高度和极板间距,并通过优化工艺条件,实现了含油污水的高效分离,且该技术能够有效减少清水剂的投加量并降低系统能耗,具有显著的经济和社会效益。

1 实验部分

1.1 电化学油水分离设备设计方案

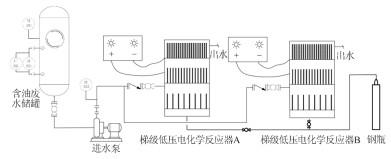

在传统电化学油水分离过程中,随着油水逐渐分层,溶液电阻由下至上逐渐增大,极板间电场越来越弱,导致电极板上电流分布不均匀,既不利于破乳作用,也会影响极板寿命。对此,本实验设计了低工作电压高电流油水分离设备。实验装置结构如图 1所示。

图1

图1

梯级电化学强化油水分离装置结构示意

Fig.1

Structural schematic diagram of cascade electrochemical enhanced oilwater separation reactor

将反应器内部极板布局为上、中、下3个区域,3个区域分别设计不同的极板间距和极板高度,同时采用惰性气体吹扫的方法防止极板污染。设置A、B 2组阶梯电化学辅助破乳装置,每一组装置的极板区底部设置惰性气体吹扫口。当A装置通电时,关闭其惰性气体吹扫阀门,此时B装置不通电,但开启其惰性气体吹扫阀门,使极板在惰性气体的吹扫保护下,免受油类物质的污染;一段时间后,切换A、B 2组装置的运行状态,具体切换时间由运行状态确定。阳极采用石墨烯电极,阴极采用常规不锈钢电极,并通过调节上、中、下极板高度和极板间距,保持电场强度稳定,以达到更优的电化学辅助破乳效果。

作为对比,设计均匀非梯级电场强化油水分离装置,极板高度为5 cm,极板间距为2 cm,阳极采用石墨烯电极,阴极采用常规不锈钢电极。

电源采用KXN-3020D型直流稳压电源,深圳市欧瑞佳科技有限公司。

1.2 净水性能评价实验方法

开发最优设备参数的梯级电化学油水分离实验装置,进行梯级电化学强化清水剂油水分离性能的室内实验研究。设备处理量为0.5 m3/h,实验采用现场含油污水,含油质量浓度为6 300 mg/L。使用含聚醚类清水剂BH-04。优化工艺条件,确定最佳的电压值和清水剂投加量等。污水含油量按照《碎屑岩油藏注水水质推荐指标及分析方法》(SY/T 5329—1994)进行测定。

2 结果与讨论

2.1 设备参数优化与分析

2.1.1 电极高度优化

含油污水在电破乳处理过程中会出现油水分层现象,造成电极板在相同电压条件下,电流自下而上变小。为探索极板高度对油水分离效果的影响,在电压5 V,极板高度30 cm,极板间距5.0 cm,极板宽度15 cm的条件下,考察极板不同高度(从下至上分别为0~5、5~10、10~15、15~20、20~25、25~30 cm)的电流值,结果如表 1所示。

表1 不同极板高度的电流值

Table 1

| 极板高度/cm | 电流/A | 每档距离电流差值/A |

| 0~5 | 115 | — |

| 5~10 | 111 | 4 |

| 10~15 | 106 | 5 |

| 15~20 | 98 | 8 |

| 20~25 | 88 | 10 |

| 25~30 | 75 | 13 |

由表 1可见,在相同电压下,反应器电流自下而上变小,1~15 cm处的电流在110 A左右,且每档距离的电流差值较小;25~30 cm处的电流较20~25 cm处明显下降。为使系统平稳运行,采取以下分区方式:最下层电极板处于0~15 cm区域,中层电极板处于15~20 cm区域,上层电极板处于20~25 cm区域。因此确定反应器最佳电极高度:下层15 cm,中层5 cm,上层5 cm。

2.1.2 极板间距优化

为提高油水分离效果,稳定梯级电化学辅助油水分离体系,需将系统内场强控制在一定范围内。根据含油污水电阻由下至上逐渐增大,优化3层极板的极板间距,将极板间距设计为下层最大,中间层次之,上层最小的排布,使得各层的电流密度保持一致。实验方案如下:电压为5 V,下层极板有效阳极面积为0.225 m2,极板高度为15 cm,上层和中层极板有效阳极面积均为0.075 m2,极板高度为均5 cm,下层极板间距为10 cm,中层极板和上层极板间距分别选取10、7.5、5、4、3、2 cm。不同极板间距下的电流密度如表 2所示。

表2 不同极板间距对上层、中层、下层电流密度的影响

Table 2

| 极板间距/cm | 下层极板电流密度/(A·m-2) | 中层极板电流密度/(A·m-2) | 上层极板电流密度/(A·m-2) |

| 10 | 489 | 440 | 387 |

| 7.5 | — | 467 | 427 |

| 5 | — | 480 | 440 |

| 4 | — | 493 | 453 |

| 3 | — | 507 | 467 |

| 2 | — | 520 | 480 |

从表 2可以看出,当板极间距下层选用10 cm,中层选用5 cm,上层选用2 cm时,在电压为5 V的条件下,上、中、下3层极板间的电流密度能够保持相对一致,可解决电场分布不均的问题。

综上,确定反应器的最佳参数:下层电极高度15 cm,间距10 cm;中层电极高度5 cm,间距5 cm;上层电极高度5 cm,间距2 cm。后续实验所用反应器均采用此参数。

2.2 强化含油污水净水性能评价

2.2.1 电压对油水分离效果的影响

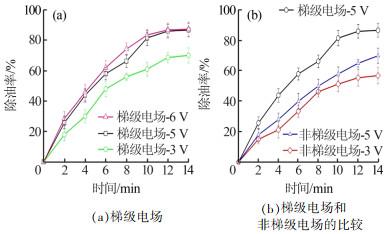

电压对油水分离效果有着很大的影响。在清水剂投加量为40 mg/L,进水含油质量浓度约为6 300 mg/L的条件下,考察了施加电压对油水分离效果的影响,结果如图 2所示。

图2

图2

电压对油水分离效果的影响

Fig.2

Influence of potential on oil and water separation effect

由图 2(a)可见,电压升高有利于油水分离,但当电压达到6 V时,含油污水的除油率并无明显提高,这是因为电压过高会带来更多的副反应。确定5 V为较合适的电压,在此电压下通电12 min,出水含油质量浓度为875 mg/L,小于1 500 mg/L,符合设计要求,且该过程的能耗为3.64 kW·h/t。

2.2.2 清水剂投加量对油水分离效果的影响

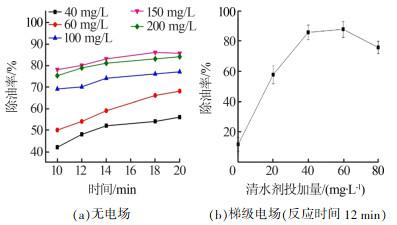

为确定梯级电场中清水剂的最佳投加量,在施加电压为0 V和5 V,进水含油质量浓度约为6 300 mg/L的条件下,研究了清水剂投加量对油水分离效果的影响,结果如图 3所示。

图3

图3

清水剂投加量对油水分离效果的影响

Fig.3

Influence of clear water clarifier dosage on oil and water separation effect

由图 3(a)可知,不加电场单独使用清水剂,当清水剂投加量为150 mg/L时,油水分离效果最佳,18 min时的除油率约为86%。由图 3(b)可知,施加梯级电场,反应时间为12 min时,随着清水剂投加量的增加,除油率呈现先升高后缓慢下降的趋势,这与单独投加清水剂的结果一致〔6〕;当清水剂加量为60 mg/L时,处理效果最好,除油率高达88%;而当清水剂加量为40 mg/L时,除油率已达到86%,此时出水含油量满足要求。确定清水剂投加量为40 mg/L。此外,实验结果表明,梯级电化学强化油水分离技术的清水剂投加量比单独投加清水剂工艺降低了73%,停留时间降低了33%,有效降低了污水处理设备体积和药剂成本。

2.2.3 进水含油量对油水分离效果的影响

在清水剂投加量为40 mg/L,电压为5 V,通电12 min的条件下,研究了进水含油量对油水分离效果的影响,结果见表 3。

表3 进水含油量对油水分离效果的影响

Table 3

| 进水含油质量浓度/(mg·L-1) | 出水含油质量浓度/(mg·L-1) | ||

| 加清水剂 | 梯级电化学 | 梯级电化学+清水剂 | |

| 6 300 | 2 900 | 5 600 | < 1 100 |

| 3 500 | 1 300 | 3 000 | < 600 |

| 7 400 | 3 700 | 6 500 | < 1 400 |

结果表明,在原水含油质量浓度<7 400 mg/L的情况下,梯级电化学+清水剂处理技术的出水含油质量浓度均<1 500 mg/L,满足设计要求。

2.2.4 连续实验

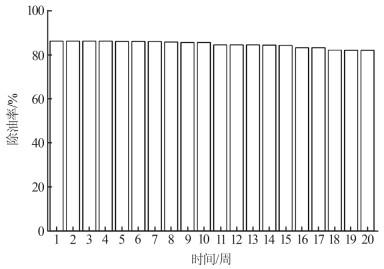

在进水含油质量浓度约为6 300 mg/L,电压为5 V,清水剂投加量为40 mg/L的条件下,梯级电化学强化油水分离反应器连续运行20周,运行结果如图 4所示。

图4

图4

梯级电化学强化油水分离工艺的稳定性考察

Fig.4

Stability investigation of cascade electrochemical enhanced oilwater separation process

结果显示,梯级电化学强化油水分离反应器连续运行20周后的除油率较首次使用仅降低了4.92%。该梯级电化学强化油水分离工艺中的间接吹扫模块能够防止油滴在电极表面聚集,有效避免了电极表面的污染,该系统具有良好的稳定性。

2.3 电化学强化油水分离过程动力学分析

依据实验数据分别对梯级电化学、清水剂、清水剂+梯级电化学体系的油水分离过程进行动力学分析,结果见表 4。

表4 油水分离过程反应的动力学分析

Table 4

| 类型 | 零级反应动力学模型 | 一级反应动力学模型 | 二级反应动力学模型 | |||||

| k/(mg·L-1·min-1) | R2 | k/min-1 | R2 | k/(L·mg-1·min-1) | R2 | |||

| 梯级电化学体系 | 38.16 | 0.896 5 | 0.006 88 | 0.901 5 | 1.169×10-6 | 0.906 3 | ||

| 清水剂体系 | 119.7 | 0.960 6 | 0.038 4 | 0.975 2 | 1.242×10-5 | 0.982 3 | ||

| 清水剂+梯级电化学体系 | 389.7 | 0.926 2 | 0.157 1 | 0.966 5 | 7.753×10-5 | 0.918 6 | ||

由表 4可知,梯级电化学和清水剂体系的油水分离过程均能较好地符合二级反应动力学规律,清水剂+梯级电化学体系的油水分离过程更加符合一级反应动力学规律,并证实了梯级电化学能够有效强化油水分离过程。其中,电化学强化油水分离过程的宏观动力学方程为ln(CA0/CA)=0.157 1t-0.021 33。CA0和CA分别为进水和t时出水的含油质量浓度。

2.4 电化学强化油水分离机理

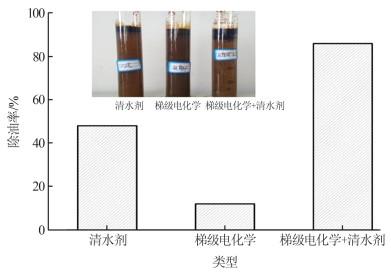

为了研究清水剂+梯级电化学体系的油水分离机理,在进水含油质量浓度约为6 300 mg/L,反应时间为12 min的条件下,对比考察了清水剂、梯级电化学、清水剂+梯级电化学体系的油水分离效果,结果如图 5所示。

图5

图5

不同处理方案油水分离效果对比

Fig.5

Comparison of oilwater separation effects of different treatment schemes

3 结论及展望

(1) 本研究设计了梯级电化学强化油水分离设备,最佳设计参数:下、中、上层极板高度分别取15、5、5 cm,极板间距分别为10、5、2 cm。

(2) 采用最佳设计的反应器,研究了梯级电化学辅助破乳技术的油水分离效率。结果表明,在最佳条件下,梯级电化学辅助破乳技术对含油污水的除油率达约86%,比清水剂除油率高出约38%,比直接电破乳工艺除油率高出约74%,能耗仅为3.64 kW·h/t。

(3) 梯级电场促进了原有乳化体系的失稳进程,能有效促进油滴聚集,因此该梯级电化学辅助强化油水分离设备能实现高效的油水分离,且抗冲击能力较强。其在低能耗和清水剂投加量较少的情况下实现了油水分离,具有较高的经济效益和社会效益。

(4) 未来对含油污水油水分离工艺的研究可以从以下几方面着手:通过向体系中投加颗粒(介质),增强传质效果,提高油水分离效率和速率;开发电化学、吸附、膜分离等联合工艺等。

参考文献

含油污水处理工艺及关键技术分析

[J].DOI:10.3969/j.issn.1003-6490.2020.06.167 [本文引用: 1]

电化学脱稳技术处理油田含聚污水

[J].DOI:10.3969/j.issn.1006-1878.2016.03.002 [本文引用: 2]

Demulsification and oil recovery from oil-in-water cutting fluid wastewater using electrochemical micromembrane technology

[J].DOI:10.1016/j.jclepro.2019.118698 [本文引用: 1]

Combination of electric field and medium coalescence for enhanced demulsification of oil-inwater emulsion

[J].DOI:10.1016/j.ceja.2021.100103 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号