随着国家对环境保护的日益重视,对外排废水中污染物的控制也更加严格。根据《水污染防治行动计划》和《控制污染物排放许可制实施方案》的相关要求,作为用水大户的火电厂实施废水零排放已迫在眉睫,特别是脱硫废水的零排放。

截至目前,相继出现了多种脱硫废水“零排放”处理技术〔1-2〕,并在多家燃煤电厂进行了应用。已实现脱硫废水零排放的电厂有包头电厂、句容电厂、阳城电厂等,其脱硫废水零排放工程的主流技术路线是“预处理+浓缩减量+末端固化”〔3-5〕。若脱硫废水量较小,可经预处理后直接进行固化处理;若脱硫废水量较大,需先进行预处理+浓缩减量后再实施固化处理。当前,预处理技术普遍采用化学软化+过滤,其中化学软化主要包括石灰石-碳酸钠软化、石灰-烟道气法软化、氢氧化钠-碳酸钠软化等,过滤包括管式微滤、超滤、纳滤等〔6-7〕。浓缩减量技术主要有膜法浓缩和热法浓缩2种,其中膜法浓缩技术主要有纳滤膜、正渗透膜、反渗透膜和电渗析膜等〔8-9〕,热法浓缩技术主要包括多效蒸发、蒸汽再压缩蒸发、低温烟气余热蒸发等〔10-11〕。末端固化技术主要有蒸发塘技术、蒸发结晶技术和烟气蒸发干燥技术等〔12-15〕,其中蒸发结晶技术分为多效蒸发结晶工艺(MED)和蒸汽再压缩蒸发结晶工艺(MVR/TVR),烟气蒸发干燥技术有主烟道烟气蒸发干燥技术和旁路烟道烟气蒸发干燥技术,后者又分为双流体雾化技术、机械旋转雾化技术和流化床干燥技术等。

笔者以某330 MW机组脱硫废水旁路烟道蒸发系统为例,对其运行状况进行了评价分析,研究了额定蒸发水量工况下系统进出口烟气温度、烟气含湿量、含尘量、HCl浓度等运行参数的变化,并讨论了系统运行对粉煤灰含水率、氯元素含量以及锅炉效率的影响。

1 脱硫废水喷雾干燥零排放技术应用

1.1 脱硫废水喷雾干燥零排放技术原理

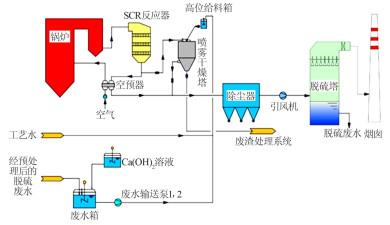

脱硫废水喷雾干燥零排放技术是旁路烟道烟气蒸发干燥技术中的一种,其原理是将脱硫废水喷入独立喷雾干燥装置内,并从SCR脱硝反应器和空预器之间引出一部分热烟气进入干燥塔,利用其热量在喷雾干燥塔内对脱硫废水进行蒸发处理。蒸发后废水中的盐类混入粉尘一并被电除尘器收集去除,水蒸气随之混入烟气中并最终进入脱硫塔,冷凝后作为脱硫工艺补充用水,从而实现脱硫废水零排放处理。脱硫废水喷雾干燥零排放技术系统如图 1所示。

图1

图1

脱硫废水喷雾干燥零排放技术系统

Fig.1

Zero discharge technical system of desulfurization wastewater spray drying

1.2 工程应用概况

某电厂2×330 MW燃煤发电机组脱硫采用石灰石-石膏湿法脱硫技术,在实际运行过程中产生了一定量的脱硫废水。产生的脱硫废水经原有三联箱处理后,利用喷雾干燥技术进行零排放处理。根据改造技术协议及相关要求,在设计煤种条件下,当锅炉100%负荷时,干燥塔设计处理能力为5.0 m3/h。相关的性能保证值见表 1。

表1 性能保证值

Table 1

| 项目 | 保证值 |

| 设计处理废水量/(m3·h-1) | 5.0 |

| 干燥产物含水率/% | ≤0.2 |

| 锅炉效率影响值/% | ≤0.5 |

| 干燥塔出口烟温/℃ | ≤180 |

2 脱硫废水喷雾干燥零排放技术评价

试验期间,机组运行稳定,机组负荷率波动不大于5%,平均负荷率约99.0%,干燥塔入口和出口挡板门开度一定,保证引入干燥塔内的热烟气量稳定。脱硫废水喷雾干燥装置和主要仪表运行正常。控制喷入干燥塔的脱硫废水量,在线脱硫废水量稳定在5.0 m3/h左右。

2.1 脱硫废水水质水量及烟气情况

表2 脱硫废水水质及水量测试结果

Table 2

| 水质项目 | 数值 |

| 溶解性固体/(mg·L-1) | 41 400 |

| 悬浮物/(mg·L-1) | 7 850 |

| Cl-/(mg·L-1) | 14 500 |

| SO42-/(mg·L-1) | 6 150 |

| Ca2+/(mg·L-1) | 1 340 |

| Mg2+/(mg·L-1) | 1 885 |

| pH | 7.97 |

| 现场测试脱硫废水量/(m3·h-1) | 5.1 |

| 在线脱硫废水量/(m3·h-1) | 5.0 |

表3 满负荷工况下空预器烟气参数

Table 3

| 烟气项目 | 数值 |

| 总烟气量/(m3·h-1) | 998 760 |

| 空预器入口温度/℃ | 335 |

| 空预器出口温度/℃ | 140 |

| 空预器差压/kPa | 1.45 |

| 粉尘量/(mg·m-3) | 24.4 |

由表 2可以看出,脱硫废水的溶解性固体约为41 400 mg/L,Cl-质量浓度约为14 500 mg/L。现场测试脱硫废水量约为5.1 m3/h,与在线仪表流量误差约为2%,表明干燥塔入口脱硫废水的电磁流量计准确,喷入干燥塔的脱硫废水水量能稳定在5.1 m3/h左右,满足试验要求。

2.2 干燥产物含水量情况

试验期间,每天在干燥塔底部采集渣样2次,每次采集100 g左右。将采集的渣样分别放入烧杯中称重,然后放入烘箱内烘干至恒重,再放入干燥器内冷却至室温,称重。根据烘干前后渣样的质量变化,计算出干燥塔底部干燥产物的含水率约为0.15%,满足技术协议的要求(≤0.2%)。干燥塔系统对脱硫废水的雾化、蒸发效果较好,干燥塔底部的渣样干燥较彻底,基本不含水分。

2.3 干燥塔温度变化情况

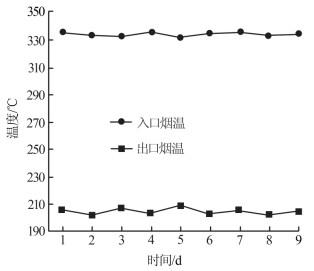

试验期间,对干燥塔入口和出口烟气温度分别进行了测试,结果如图 2所示。

图2

图2

干燥塔入口和出口烟气温度曲线

Fig.2

Temperature curve of flue gas at inlet and outlet of drying tower

从图 2可以看出,干燥塔入口烟温基本维持在335 ℃左右,高温烟气在干燥塔内对脱硫废水进行雾化蒸发;干燥塔出口烟温下降至205 ℃左右,干燥塔出口烟温明显高于技术协议要求(出口烟气温度≤180 ℃),说明干燥塔引入的热烟气量可能偏大。

2.4 对锅炉效率的影响

脱硫废水喷雾干燥技术抽取一定量的高温烟气后,使进入空气预热器的高温烟气量有所减少,在空气预热器换热效率不变的前提下,一次风和二次风通过空气预热器得到的热量均减少,对锅炉效率造成一定的影响。试验期间,对抽取热烟气量、锅炉总烟气量、空预器入口和出口烟温等参数进行了测试,结果见表 4。

表4 脱硫废水喷雾干燥技术对空气预热器的影响

Table 4

| 项目 | 数值 |

| 脱硫废水量/(m3·h-1) | 5.1 |

| 抽取热烟气量/(m3·h-1) | 64 896 |

| 总烟气量/(m3·h-1) | 998 760 |

| 所抽烟气量占总烟气量的比/% | 6.5 |

| 干燥塔入口烟温/℃ | 335 |

| 干燥塔出口烟温/℃ | 205 |

| 空预器入口烟温/℃ | 335 |

| 空预器出口烟温/℃ | 140 |

2.5 干燥塔氯平衡情况

干燥塔氯的来源包括脱硫废水中氯、干燥塔入口烟气中HCl和干燥塔入口粉尘中氯。干燥塔氯的排出包括干燥塔出口烟气中HCl、干燥塔出口粉尘中氯和干燥塔底渣中氯。以1 h为单位计算,干燥塔氯平衡情况见表 5。

表5 干燥塔氯平衡情况

Table 5

| 项目 | 流量/浓度 | Cl含量 | Cl总量 | |

| 干燥塔氯的来源 | 脱硫废水 | 5.1 m3/h | 14 500 mg/L | 74.0 kg/h |

| 干燥塔入口烟气 | 64 896 m3/h | 55 mg/m3 | 3.6 kg/h | |

| 干燥塔入口粉尘 | 24 g/m3 | 0.12% | 1.9 kg/h | |

| 干燥塔氯的排出 | 干燥塔出口烟气 | 64 975 m3/h | 195 mg/m3 | 12.7 kg/h |

| 干燥塔出口粉尘 | 30 g/m3 | 3.23% | 63.0 kg/h | |

| 干燥塔底渣 | 1.7 g/m3 | 3.22% | 3.6 kg/h |

由表 5可知,干燥塔入口和出口的总氯量分别约为79.5 kg/h和79.3 kg/h,干燥塔内氯含量基本平衡,其中进入干燥塔的氯的主要来源是脱硫废水,干燥塔排出的氯主要是干燥塔出口粉尘和出口烟气携带。

2.6 脱硫废水氯脱除及挥发情况

脱硫废水经干燥塔雾化干燥后,绝大多数氯随粉尘被电除尘器捕集去除,一小部分氯挥发随烟气返回吸收塔。由表 5可知,干燥塔入口烟气中的气态氯含量为55 mg/m3,出口烟气中气态氯质量浓度为195 mg/m3,增加了约140 mg/m3,脱硫废水氯脱除和氯挥发的质量分数分别为87.7%和12.3%。在脱硫废水量不变的情况下,挥发的氯会造成脱硫塔内氯离子浓度的增加。而实际运行过程中,脱硫废水不间断排出,脱硫废水体积流量增加,可使脱硫塔内氯浓度保持在一定的合理范围内。

2.7 对粉煤灰的影响

脱硫废水经干燥塔雾化蒸发后,绝大多数的氯混入粉尘中被去除。以1 h为单位计算,脱硫废水中混入粉尘中的氯约为64.7 kg/h,粉煤灰中氯的总量约为66.6 kg/h,而1台锅炉产生的粉煤灰量约24.0 t/h,粉煤灰中氯的占比约为0.28%。根据粉煤灰混凝土的配合比设计原则,按照粉煤灰20%的掺入量制作水泥,则水泥中的氯约占0.056%,满足《通用硅酸盐水泥》(GB 175—2007)要求的0.06%,能够满足粉煤灰综合利用的要求。

3 结论

脱硫废水在旁路烟道蒸发系统蒸发干燥后会对烟气的温度、湿度、粉尘含量、HCl含量产生一定的影响,并对锅炉运行效率略有影响。脱硫废水蒸发后,会使烟气HCl含量及湿度增加,进而可能会使烟气酸露点升高,在系统设计和运行过程中需要予以考虑,并根据系统运行参数及时调整蒸发水量和烟气量。脱硫废水蒸发后,粉煤灰中的氯元素含量有所升高,通过调节蒸发脱硫废水水量可确保粉煤灰中的氯离子含量不影响综合利用。由于采用空预器入口前高温烟气作为热源蒸发脱硫废水,在系统设计和运行过程中可以通过浓缩等方式减少脱硫废水的蒸发量,降低对锅炉效率的影响。

参考文献

燃煤火力电厂脱硫废水零排放可行性研究

[J].DOI:10.3969/j.issn.1005-2992.2014.05.017

燃煤电厂脱硫废水烟气余热蒸发零排放工程的设计与应用

[J].DOI:10.3969/j.issn.1674-8069.2016.03.005 [本文引用: 1]

利用火电厂废热对脱硫废水蒸发浓缩工业性中试零排放实验研究

[J].DOI:10.3969/j.issn.1673-1212.2015.11.026 [本文引用: 1]

脱硫废水烟道喷雾蒸发过程的数值模拟

[J].DOI:10.3969/j.issn.1002-3364.2015.12.031 [本文引用: 1]

燃煤电厂脱硫废水烟道蒸发产物特性

[J].DOI:10.3969/j.issn.1674-7607.2016.11.007

津公网安备 12010602120337号

津公网安备 12010602120337号