厌氧发酵、有机物分解、雨水冲淋等会导致垃圾填埋过程产生大量渗滤液。垃圾渗滤液的成分复杂,有机物和氨氮浓度高,且水质、水量随填埋时间和季节波动大〔1〕。填埋场老龄化产生碳氮比失调、可生化性降低等问题,导致渗滤液生化系统出水不达标。在此情况下,为保证垃圾渗滤液达标排放,通常采用碟管式高压反渗透(DTRO)工艺进行处理〔2〕。DTRO的产水率在70%左右,出水可达标排放。DTRO浓缩液的处理方法包括回灌填埋场、焚烧、负压蒸发、机械蒸发、浸没燃烧和高级氧化等〔3-4〕。以回灌法最简单,但长期回灌会造成盐分不断积累、渗滤液水质进一步恶化,最终导致DTRO工艺的回收率下降、出水水质恶化〔5〕。与回灌法相比,其他浓缩液处理方法的投资和运行成本较高,且技术不够成熟。因此,DTRO浓缩液已成为垃圾渗滤液处理的痛点。

1 中试概况

四川某填埋场产生的垃圾渗滤液属于封场后的老龄渗滤液,具有盐度、有机物和氨氮高,硬度高,SS含量高等特点,采用生化处理系统+混凝砂滤+两级DTRO+浓水回灌工艺进行处理。该渗滤液的处理规模为200 m3/d,其中50%产水达标排放,50%的DTRO浓缩液回灌至垃圾填埋场。运行1年后,由于DTRO浓缩液长期回灌,造成渗滤液的盐度和污染物浓度逐渐升高,最终导致生化处理系统崩溃、DTRO系统回收率下降及频繁的化学清洗(每隔2~4 d需清洗1次)。

针对该垃圾填埋场的DTRO浓缩液,开展FO—低温蒸发—固化耦合工艺的中试研究。中试装置处理规模为12 m3/d,进水为该填埋场的DTRO浓缩液,水质情况见表 1,出水需满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表 2的排放限值要求。

表1 DTRO浓缩液与设计出水水质

Table 1

| 项目 | DTRO浓缩液 | 出水要求 |

| COD/(mg-L-1) | 38 705±4 412 | 100 |

| NH3-N/ (mg • L-1) | 6 263±927 | 25 |

| TN/(mg-L-1) | 7 281±1324 | 40 |

| TP/(mg-L-1) | 84±3 | 3 |

| SS/(mg*L-1) | 378±31 | 30 |

| 电导率/(滋S • cm -l) | 56 560±3 410 | 100 |

2 工艺流程与设备

2.1 工艺流程

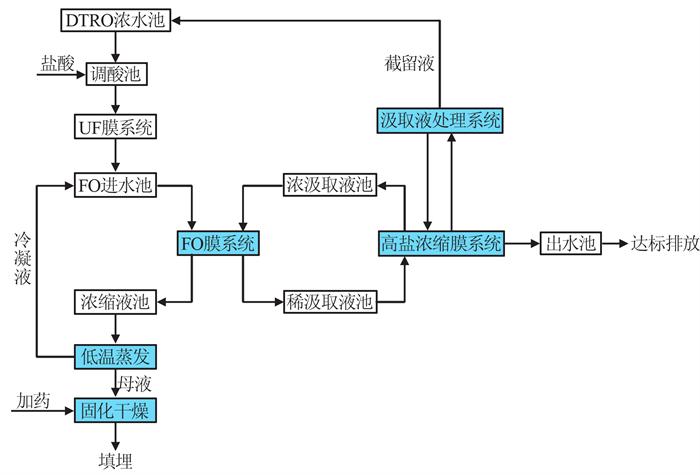

FO—低温蒸发—固化耦合工艺流程如图 1所示。

图1

FO是DTRO浓缩液处理的核心单元,主要包括FO膜系统、高盐浓缩膜系统和汲取液处理系统。DTRO浓水经调酸和超滤(UF)单元的预处理后进入FO膜系统。浓水中的水分子在FO膜两侧渗透压差的作用下透过FO膜进入汲取液中,稀释后的汲取液借助高盐浓缩膜系统再生为浓汲取液后回用,产水达标排放。此外,为减少汲取液中污染物的积累,定期用纳滤(NF)膜对汲取液进行处理。FO截留的浓缩液经过低温蒸发和固化干燥后,变为含水率<30%的固体,可回填至垃圾填埋场。

2.2 主要设备

2.2.1 调酸池

针对DTRO浓缩液中钙离子等易结垢离子浓度较高的问题,在调酸池内用质量分数为30%的盐酸调节DTRO浓缩液pH至5~6,防止FO膜处发生碳酸钙类结垢。调酸池容积为10 m3,内置pH传感器和液位控制器。盐酸通过加酸泵打入调酸池。

2.2.2 UF膜系统

调酸后的DTRO浓缩液进入UF膜系统。由于DTRO浓缩液的COD高达38 705 mg/L左右,为避免堵塞FO膜组件,降低有机物在FO膜组件中浓缩形成絮体的可能性,在FO单元之前设置UF膜系统。UF膜系统可截留DTRO浓缩液中的悬浮物及部分胶体物质,降低进入FO单元的有机物浓度。UF系统包含8支中空纤维膜(型号为XM 6-6100,材质为聚四氟乙烯),有效膜面积为48 m2。UF膜运行通量为15 L/(m2·h),操作压力为0.6~0.8 MPa。

2.2.3 FO单元

FO单元包括FO膜系统、高盐浓缩膜系统和汲取液处理系统。

(1)FO膜系统。为防止大颗粒物进入循环泵或FO膜,DTRO浓缩液经pH调节和UF膜过滤后,通过袋式过滤器进入FO膜组件。袋式过滤器外壳采用316不锈钢,内装5 μm滤袋,设计压力为0.5 MPa。为提高DTRO浓缩液的浓缩效率,FO膜系统采用三段式设计,每段都有各自的内循环泵,可使DTRO浓缩液分阶段逐级浓缩;汲取液则反向进入系统,逐级被稀释,每段进料液侧和汲取液侧的电导率差维持在20 000~30 000 μS/cm,即每段因渗透压差产生的实际驱动力为2.08 MPa左右,不仅可降低浓差极化带来的负面影响,还可保证每支膜的产水量均匀。FO膜系统采用FTS公司生产的FO膜组件(三醋酸纤维材质,型号为FO-CTA-8040-85),分为三段,每段4支FO膜组件。单只FO膜组件的有效膜面积为13.5 m2,设计运行通量为2 L/(m2·h)。DTRO浓缩液的电导率为56.6 mS/cm左右,经过三段FO膜组件浓缩后电导率达到105 mS/cm左右,然后进入后续低温蒸发单元。汲取液采用2 mol/L的NaCl溶液,电导率为140 mS/cm左右。整个FO系统的水回收率为60%。进料液侧的循环流量为30 m3/h,循环压力为300 kPa;汲取液侧的循环流量为1 m3/h,循环压力为90 kPa。

(2)高盐浓缩膜系统。FO膜系统稀释的汲取液进入高盐浓缩膜系统,高盐浓缩膜系统产水达到排放标准直接排放,浓缩后的汲取液返回FO膜系统循环使用。高盐浓缩膜系统分为四级,第一级采用高盐浓缩RO膜,在7.5 MPa的压力下,将NaCl溶液由6%(质量分数)浓缩至12%,浓缩后的NaCl溶液返回FO膜系统作为汲取液,第一级产水盐度在3%左右,再进入下一级;第二级和第三级采用海水淡化RO膜,对第一级产水中的盐进行回收,浓水返回至上一级,产水进入下一级;第四级采用普通RO膜,确保产水能够达到《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表 2的排放标准要求。整个高盐浓缩膜系统配置24支型号为HBCR-4040的高盐浓缩RO膜、12支型号为SW30-4040的海水淡化RO膜和6支型号为BW30-4040的普通RO膜,各级高压泵的压力分别为7.5、4.0、2.0、1.0 MPa。

(3)汲取液处理系统。在FO膜系统运行过程中,由于DTRO浓缩液的污染物浓度高且成分复杂,汲取液中不可避免地含有少量硬度、色度及小分子有机物。为防止上述污染物逐渐累积,污染FO膜支撑层和后续RO膜,设置了汲取液处理系统。该系统采用2支型号为NFW-2B-8040的NF膜,进水压力为2.0 MPa。NF膜允许NaCl通过,可截留进入汲取液中的硬度、色度及小分子有机物。NF膜出水返回汲取液,截留液则流入DTRO浓水池继续处理,从而实现净化汲取液的目的。

2.2.4 低温蒸发单元

低温蒸发单元(型号为V-HP-SF-1000)包括真空泵、供水泵、蒸发器、压缩机和冷凝器等,材质为316不锈钢材质。低温蒸发单元的蒸发能力为45 L/h,运行真空度约为-95 kPa、运行温度为35~45 ℃,浓缩比设定为20%。低温蒸发单元无需进料泵,利用负压将FO膜系统浓缩液吸进蒸发室,借助强制循环泵将物料循环雾化喷淋至换热器,物料中的水分被蒸发,冷凝水在高液位时自动排放至进水箱。

2.2.5 固化单元

低温蒸发后的母液排入1 m3固化水箱,加入NaOH调节pH至12,随后加入质量分数为10%的固化剂Clirac(WEF技术开发株式会社),充分混匀后以少量盐酸诱发反应,迅速凝结成固体。自然干燥48 h后,少量浸出液返回至FO进水池,干燥后固体含水率低于30%,可满足一般固体废弃物的填埋要求,回填至垃圾填埋坑。

3 运行效果

3.1 水质分析

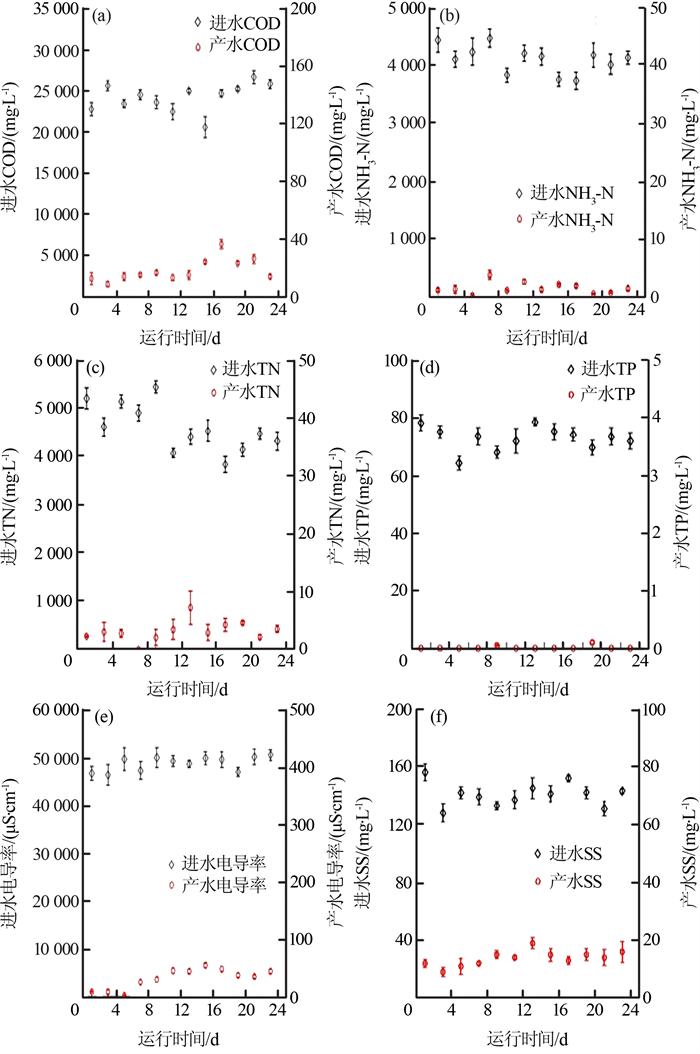

FO—低温蒸发—固化耦合工艺中试装置连续运行23 d,期间进出水水质的变化情况如图 2所示。

图2

图2

中试装置运行期间进出水水质变化情况

Fig.2

Quality changes of influent and effluent water during pilot plant operation

由图 2可知,进水水质(即UF膜系统出水)在运行期间整体较为稳定,后期COD略有上升,这是因为填埋场附近的垃圾焚烧发电厂有部分“新鲜”渗滤液汇入调节池,导致水质略有波动,但运行期间出水水质稳定。进水COD为(24 175±4 817)mg/L时,装置产水COD为(19.21±16.92)mg/L,COD去除率为99.91%左右。中试装置对COD具有高去除率主要归因于FO膜对有机物的高效截留。这与FO膜截留有机物的报道一致〔8〕。进水氨氮为(4 009±581)mg/L,产水氨氮为(1.41±1.29)mg/L,去除率为99.95%左右;进水TN为(4 580±568)mg/L,产水TN为(3.16±2.28)mg/L,去除率为99.91%左右。由于进水中87%以上的TN以氨氮形式存在,因此产水氨氮和TN低主要归因于FO膜对氨氮的高效截留。然而有研究表明,三醋酸纤维(CTA)材质的FO膜对氨氮的截留率在48%~74%〔9-10〕,低于本中试的结果。这主要是由于进水pH控制在5~6,提升了FO膜对氨氮的截留能力;氨氮在溶液中存在化学动态平衡,当溶液pH降低时,氨氮由氨分子转化为氨离子存在于水中,而FO对氨离子的截留能力更强〔11-13〕。进水TP为(73±6)mg/L,产水TP始终低于检出限,去除率达到100%。FO膜对TP的高效截留效果与已有报道一致〔9〕。进水电导率为(49 080±2 941)μS/cm时,产水电导率为(38.19±29.86)μS/cm,始终低于设计出水电导率(100 μS/cm),同时FO出口处的浓缩液电导率始终控制在105 000 μS/cm左右,体现出FO膜对DTRO浓缩液的盐分有很好的截留能力。此外,进水SS为(142±14)mg/L,产水SS为(13±2)mg/L,去除率为90.90%左右。综上所述,FO膜对有机物、氨氮、磷酸根、悬浮物和盐具有高效截留作用,加上其对出水的双重保障,使得中试装置的各项产水指标均优于《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表 2的排放限值。

3.2 FO膜系统运行情况

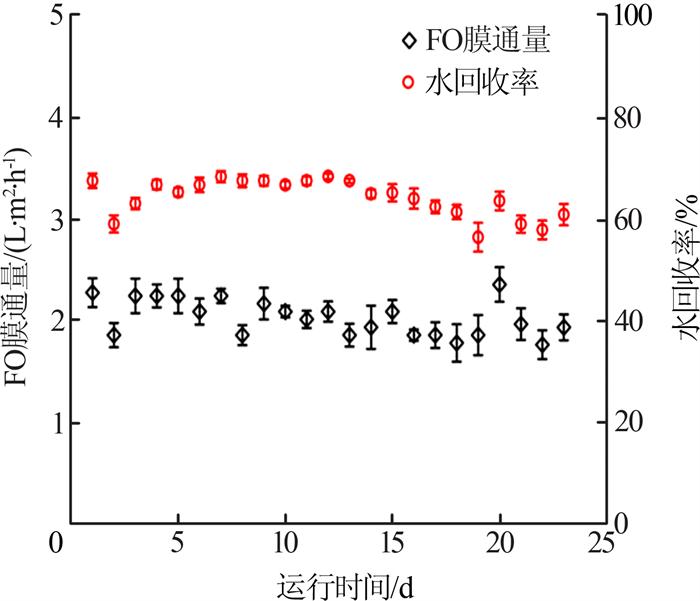

FO膜系统连续运行过程中FO膜通量和水回收率的变化如图 3所示。

图3

图3

FO膜通量和水回收率随运行时间的变化

Fig.3

Variation of FO membrane flux and water recovery rate with operating time

由图 3可知,试验期间FO膜通量和水回收率变化不大,说明FO膜系统运行较为稳定。具体而言,FO膜的初始水通量为2.26 L/(m2·h),运行结束时水通量为1.93 L/(m2·h),整个运行期间的平均水通量为2.02 L/(m2·h),通量衰减速率仅为0.014 L/(m2·h·d);水回收率的变化与FO膜通量一致,最高水回收率为67.37%,最低水回收率为56.26%,整个运行期间平均水回收率为64.08%。试验过程中FO膜通量、水回收率与此前FO工程实例的报道一致〔6〕。根据FO膜生产厂家提供的清洗标准,FO膜水通量下降15%时进行化学清洗。中试运行23 d后,FO膜通量衰减至初始通量的85%,需进行化学清洗。相应地,本次中试的FO膜化学清洗周期为23 d,远低于DTRO的清洗频率。

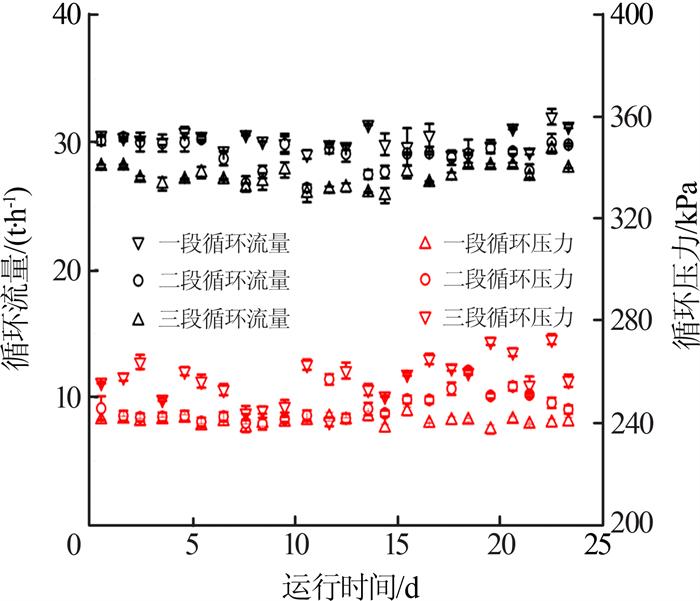

FO膜优异的抗污堵性能不仅与其宽流道、光滑的膜表面及偏酸性的运行环境有关,还与系统设计有关。FO膜系统采用三段循环逐级浓缩的方式,每一段FO膜都匹配1个循环泵,通过一定流量的低压循环冲洗,减少污染物在膜面的沉积,使悬浮物不易在流道上堵塞。得益于该设计理念,含高浓度钙镁硅等无机离子的DTRO浓缩液不易在FO膜表面结垢,保证了FO膜较一般RO膜有更高的水回收率。FO膜系统的循环流量和循环压力变化情况如图 4所示。

图4

图4

FO膜系统循环流量和循环压力随运行时间的变化

Fig.4

Variation of circulating flow and circulation pressure of FO membrane with operation time

由图 4可见,循环压力在运行后期虽然略有增加,但循环流量始终稳定在25~30 m3/h。一般循环流量整体下降20%时,可初步判定FO膜的流道污堵,需进行化学清洗。基于FO膜循环流量的变化情况,可知中试期间FO膜流道无明显污堵,流量趋势平稳。

3.3 FO膜的污染与清洗

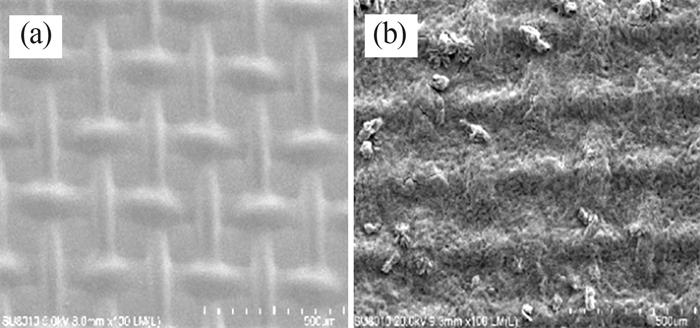

为制定最佳清洗方案,对污染后的FO膜进行SEM、EDX表征和污染物成分分析。图 5为FO膜的SEM表征结果。

图5

由图 5可见,FO膜表面被大量污染物覆盖,表面还形成规则状的结晶物。

表2 FO污染膜的可逆和不可逆污染物类型

Table 2

| 项目 | TS/(g.m-2) | VSS/(g.m-2) | VSS/TS |

| 可逆污染物 | 9.70±2.5 | 3.24±1.17 | 0.33±0.04 |

| 不可逆污染物 | 2.65±0.46 | 0.74±0.18 | 0.28±0.02 |

表3 FO污染膜不可逆污染物的元素组成

Table 3

| 项目 | C | S | O | N | Na | Cl |

| 原子分数/% | 43.4 | 22.05 | 12.84 | 8.43 | 4.26 | 4.04 |

| 项目 | Si | P | Ca | Mg | Al | Fe |

| 原子分数/% | 1.02 | 0.99 | 0.89 | 0.8 | 0.75 | 0.54 |

3.4 低温蒸发和固化效果

经FO膜系统的浓缩,DTRO浓缩液的体积减小为原来的40%;经过低温蒸发单元后,该浓缩液在进一步浓缩至初始体积的8%后进入固化单元,而低温蒸发产生的冷凝水回流至FO膜系统的进水箱中。固化单元中,低温蒸发的母液在pH为12的碱性条件下加入10%的固化剂Clirac,再以HCl诱导反应发生,自然干燥48 h后获得固化产品(如图 6所示)。该固化产品的含水率为26%左右,满足运输和填埋的要求,可回填至垃圾填埋场。

图6

3.5 成本分析

基于试验结果,FO—低温蒸发—固化耦合工艺中试装置的总投资为300万元,占地面积为220 m2,运行成本主要包括药剂费和电费。吨水平均消耗7 kg HCl(质量分数30%)、2.02 kg NaOH(片状)、8 kg固化剂(Clirac)、0.012 5 kg EDTA-2Na(质量分数>99%)和0.2 kg NaCl(工业级),各药剂价格分别为0.5、4、1.35、12.8、1.5元/kg,相应的运行成本分别为3.5、8.08、10.8、0.16、0.3元/m3。总的药剂费用为22.84元/m3。中试期间,UF膜系统和FO单元的电耗为37.8 kW·h/m3,低温蒸发单元的电耗为25.93 kW·h/m3,电费按0.8元/(kW·h)计,总的电费约为50.98元/m3。因此,FO—低温蒸发—固化耦合工艺的运行成本总计73.82元/m3。

4 结论

中试采用FO—低温蒸发—固化耦合工艺,以垃圾渗滤液的DTRO浓缩液为处理对象,处理规模为12 m3/d。该中试装置的水回收率为64%,产水中COD、NH3-N、TN、TP和SS平均分别为19、1.41、3.16、0、13 mg/L,满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表2排放标准要求,可直接排放。在23 d的连续运行过程中,FO膜的平均通量为2.02 L/(m2·h),膜污染物以硫酸盐、磷酸盐和硅酸盐等无机污染物为主,经过物理清洗和化学清洗后,FO通量可恢复至初始通量的95%以上。DTRO浓缩液经过FO膜浓缩、低温蒸发和固化处理后,固化产品含水率为26%,满足运输和填埋的要求,可回填至垃圾填埋场。整个中试装置的投资为300万元,占地面积为220 m2,运行成本为73.82元/m3。

参考文献

两级DTRO工艺处理垃圾渗滤液工程实践

[J].DOI:10.3969/j.issn.1674-0254.2020.04.003 [本文引用: 1]

Removal of humic substances from reverse osmosis (RO) and nanofiltration (NF) concentrated leachate using continuously ozone generation-reaction treatment equipment

[J].DOI:10.1016/j.wasman.2016.07.040 [本文引用: 1]

垃圾渗滤液污染治理技术研究进展

[J].DOI:10.3969/j.issn.1005-829X.2007.02.002 [本文引用: 1]

填埋场垃圾渗滤液两级DTRO浓缩液正渗透处理工程实践

[J].DOI:10.3969/j.issn.1673-1328.2020.16.031 [本文引用: 2]

Direct concentration of municipal sewage by forward osmosis and membrane fouling behavior

[J].DOI:10.1016/j.biortech.2017.09.145 [本文引用: 1]

A pilot-scale forward osmosis membrane system for concentrating low-strength municipal wastewater: Performance and implications

[J].DOI:10.1038/srep21653 [本文引用: 2]

A multi-barrier osmotic dilution process for simultaneous desalination and purification of impaired water

[J].

Seawater-driven forward osmosis for enriching nitrogen and phosphorous in treated municipal wastewater: Effect of membrane properties and feed solution chemistry

[J].DOI:10.1016/j.watres.2014.11.007 [本文引用: 1]

Forward osmosis with high-performing TFC membranes for concentration of digester centrate prior to phosphorus recovery

[J].DOI:10.1016/j.seppur.2018.01.034

Effect of reverse sodium flux and pH on ammoniacal nitrogen transport through biomimetic membranes

[J].DOI:10.1016/j.seppur.2019.02.001 [本文引用: 1]

Membrane fouling in osmotically driven membrane processes: A review

[J].DOI:10.1016/j.memsci.2015.10.040 [本文引用: 3]

Gypsum scaling in pressure retarded osmosis: Experiments, mechanisms and implications

[J].DOI:10.1016/j.watres.2013.09.051 [本文引用: 1]

Effects of scaling and cleaning on the performance of forward osmosis hollow fiber membranes

[J].DOI:10.1016/j.memsci.2012.04.041 [本文引用: 1]

Chemical cleaning protocols for thin film composite (TFC) polyamide forward osmosis membranes used for municipal wastewater treatment

[J].DOI:10.1016/j.memsci.2014.10.032 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号