作为一种新型膜分离技术,膜蒸馏与传统工艺相比具有以下优势:(1)不受压力限制〔1〕,运行压力<0.1 MPa,对配套管件要求不高;(2)对水质较差的腐蚀性液体有较高的耐受性〔2-4〕;(3)真空膜蒸馏操作温度较低,通常<90 ℃,不需要高温和高压蒸汽提供热源,可利用低品位热源(如废热或太阳能),节省运行成本费用。根据操作方式及膜冷侧收集水蒸气方式的不同,可将膜蒸馏分为直接接触式膜蒸馏(DCMD)、气隙式膜蒸馏(AGMD)、吹扫式膜蒸馏(SGMD)、渗透式膜蒸馏(OMD)和真空式膜蒸馏(VMD)。膜蒸馏组件主要分为板框式、管式、中空纤维式以及卷式,实验室研究和实际应用的通常为平板膜和中空纤维膜。

笔者以实际生产过程产生的反渗透浓水为进水,通过优化加热温度、进水流量及设备真空压力,考察平板多效膜蒸馏对产水量、产水水质、设备回收率的处理效果,并进行稳定性实验,以期为平板多效膜蒸馏的放大提供一定基础数据。

1 实验部分

1.1 实验用水与装置

以某化工股份有限公司的反渗透浓水为进水料液,其水质情况为Ca2+ 271 mg/L、Mg2+ 136 mg/L、Cl-2 740 mg/L、HCO3- 630 mg/L、COD 60 mg/L、总碱度518 mg/L、TDS 6 620 mg/L。

实验仪器:N836.3AP.40E真空泵(80 W),KNF公司;MD-70 RZM产水泵/浓水泵(200 W)、MD-30RZM冷凝回流泵(100 W),IWAKI公司;UPS 25-80N热冷循环泵(150 W),GRUNDFOS公司;DDBJ-350型便携式电导率仪,上海仪电科学仪器股份有限公司。

1.2 工艺流程

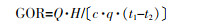

采用多效膜蒸馏技术对反渗透浓水进行浓缩。所用中试设备由北京中科瑞升资源环境技术有限公司提供,膜材质为PTFE,膜组件为四效,有效膜面积为6.4 m2,单效膜面积1.6 m2,PTFE疏水膜的膜孔径在0.1~0.5 μm,孔隙率>85%。工艺流程如图 1所示。

图1

图1

工艺流程

1—热循环泵;2—罐体;3—流量计;4—真空压力表;5—温度表;6—原料罐;7真空泵;8—加热器;9—冷凝器10—膜组件;11—浓水出水;12—产水出水;13—冷循环泵;14—冷凝水泵;15—产水泵;16—浓水泵

Fig.1

Technological process

热循环以纯水为媒介,通过循环泵在加热器中循环,热量来自电加热过程,电加热装机功率为16 kW。循环过程中通过真空蒸发的热蒸汽为后续膜组件提供热源,原料罐内的料液以真空为动力源被吸入膜组件中连续进行四效蒸发,浓水回流至原料罐中继续浓缩,末端蒸汽通过冷循环系统冷凝成产水,通过产水泵外排。

热循环过程产生的蒸汽与料液进行换热冷凝,冷凝液回流至热循环系统,降低热损失,循环过程中控制加热温度为70 ℃,蒸发后的水温度降低,通过电加热补充热量;热量在向后传递过程中,不断冷凝再蒸发再冷凝,实现多效蒸发过程,末效蒸汽则通过与冷循环水换热冷凝,冷循环水与外界换热的形式释放热量。

1.3 实验方法

考察实验过程中进水流量、加热温度、冷端真空压力对设备运行情况的影响,此过程采用浓水与产水同时回流的形式。采用优化运行参数考察浓缩过程中产水水质、水量,浓水浓度,回收率以及能耗的变化,该过程采用浓缩液不断循环回原料桶、产水外排的形式。

实验可实现高倍浓缩,而进水料液含有钙、镁离子和碳酸氢根离子,加热后易形成沉淀,影响设备运行,因此对反渗透浓水进行软化。经过离子分析后决定用NaOH进行沉淀,静置后过滤,预处理工序完成,料液经软化后TDS为5 500~6 000 mg/L。

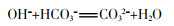

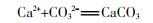

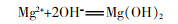

软化反应过程如式(1)~式(3)所示。

1.4 分析方法

电导率采用电导率仪测定,TDS采用称重法测定。

2 结果与讨论

2.1 硬度的影响

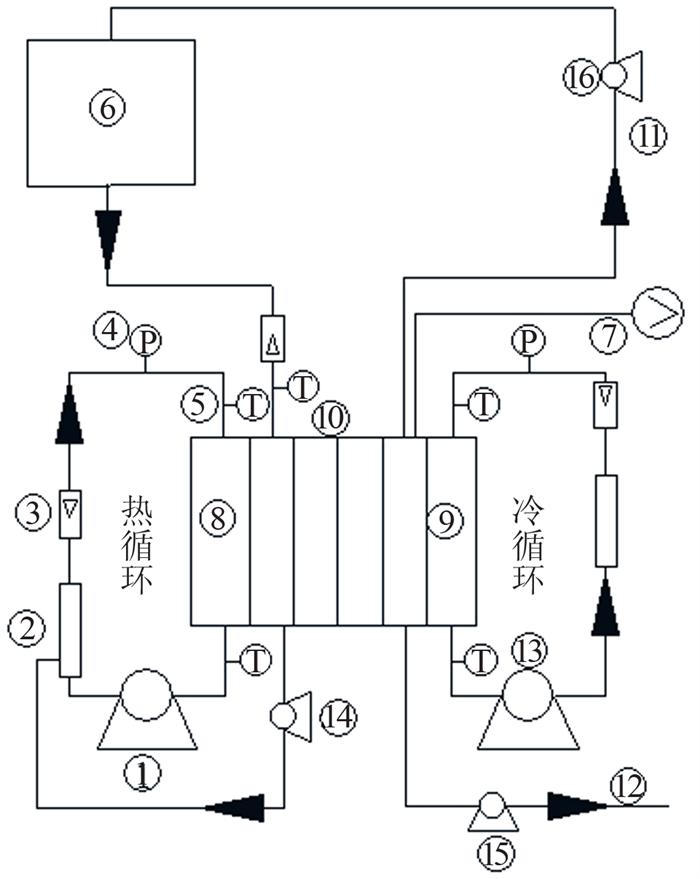

为研究硬度对浓缩过程的影响,将未经药剂软化的反渗透浓水和软化后的反渗透浓水作为膜蒸馏进水,分别进行浓缩实验。运行方式采用浓水循环和产水外排,控制热循环进水温度为70 ℃,热循环流量700 L/h,冷循环进水温度25~30 ℃,冷循环流量1 200 L/h,末端真空操作压力8~9 kPa;运行过程中料液减少,中途添加料液。TDS和产水流量的变化情况如图 2所示。

图2

根据料液成分,计算得到软化1 L料液需加入20 mL质量分数为32%的NaOH溶液,搅拌混合后过滤,测得钙去除率>92%,镁去除率>90%,pH在11左右。在对软化后的料液进行浓缩之前,先经过简单酸洗去除膜表面的沉淀,再用清水冲洗干净。图 2(b)中,反渗透浓水经软化后,运行6 h产水流量降至40 L/h,这是受浓缩过程中浓差极化的影响;重新添加料液后TDS下降,产水流量回升,表明产水流量具有可恢复性,同时证实药剂的软化效果明显。

2.2 进水流量的影响

控制加热温度为70 ℃,真空压力为8~9 kPa,进水为TDS 6 g/L软化后的反渗透浓水,考察不同进水流量下产水流量的变化情况,如表 1所示。

表1 进水流量对膜蒸馏效果的影响

Table 1

| 进水流量/(L_h-1) | 产水流量/(L.h-1) | 浓水流量/(L_h-1) | 浓缩倍数 |

| 100 | 43?45 | 57 | 1.75 |

| 70 | 43?45 | 26 | 2.7 |

| 63 | 43~45 | 20 | 3.1 |

| 56 | 42 | 14.3 | 4 |

| 50 | 39.5 | 11.3 | 4.4 |

2.3 温度的影响

控制真空压力为8~9 kPa,进水流量为63 L/h,进水为TDS 6 g/L软化后的反渗透浓水,在不同加热温度下运行中试设备,考察不同温度下产水流量的变化情况,如表 2所示。

表2 温度对膜蒸馏效果的影响

Table 2

| 加热温度/益 | 产水流量/(L4-1) | 浓水流量/(L_h-1) | 浓缩倍数 |

| 70 | 39.5 | 11.3 | 4 |

| 65 | 32~33 | 18 | 2.5 |

| 60 | 26 | 25 | 1.8 |

从表 2可见,加热温度降低后产水流量及浓缩倍数随之降低,主要是由于温度降低后,产生的蒸汽温度下降,通过热交换传递给料液的初始温度降低,进而导致膜两侧的饱和蒸汽总压差降低,产水流量减少。理论上来讲,加热温度越高膜通量越高,但受电加热功率及材料的限制,温度通常不高于85 ℃,该中试过程采用的温度最高为70 ℃。

2.4 真空压力的影响

控制进水流量为63 L/h,加热温度为70 ℃,进水为TDS 6 g/L软化后的反渗透浓水,考察真空压力对膜蒸馏效果的影响,如表 3所示。

表3 真空压力对膜蒸馏运行的影响

Table 3

| 真空压力/kPa | 产水流量/(L.h-1) | 浓水流量/(L_h-1) | 浓缩倍数 |

| 6 | 43~45 | 21.6 | 3 |

| 8 | 43~45 | 21.6 | 3 |

| 10 | 34 | 31 | 1.9 |

| 15 | 21 | 44 | 1.36 |

| 20 | 10.5 | 55 | 1.09 |

由表 3可见,在相同的加热温度下,真空压力越低,产水流量越高,越有利于水的蒸发。这是由于压力降低会提高冷热端的跨膜压差,驱动力增大,从而提高产水流量。通常情况下,冷却水的温度越低,真空压力也会降低,冷却水温度对真空压力呈负相关变化。

综上,影响产水流量的主要因素有真空压力、加热温度、进料流量,后续实验选取优化后的运行参数:真空度为8~9 kPa,加热温度为70 ℃,进水流量63 L/h。

2.5 浓缩过程中水质和水量的变化

反渗透浓水经过软化处理后TDS为5.8 g/L,采用浓水循环和产水外排形式,控制热循环进水温度为70 ℃,热循环流量700 L/h,冷循环进水温度为25~30 ℃,冷循环流量1 200 L/h,末端真空操作压力为8~9 kPa,进水流量63 L/h。浓缩体积为300 L,待溶液体积减少后重新补充料液。记录浓缩过程中的产水流量和电导率。

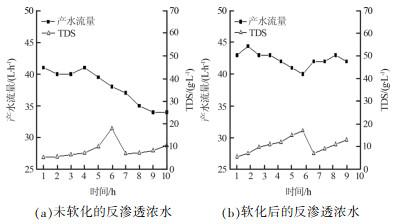

浓缩过程中产水流量随运行水TDS的变化曲线如图 3所示。

图3

图3

产水流量随运行水TDS的变化情况

Fig.3

Variation of production flow with TDS of concentrated solution

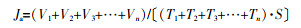

浓缩过程中设备通量从7 L/(m2·h)降至2.65 L/(m2·h),按式(1)计算可知整个运行过程中平均通量为6.4 L/(m2·h)。

式中:Vn——时间Tn的产水体积,L;

Ja——单位面积产水通量,L/(m2·h);

S——膜元件面积,m2。

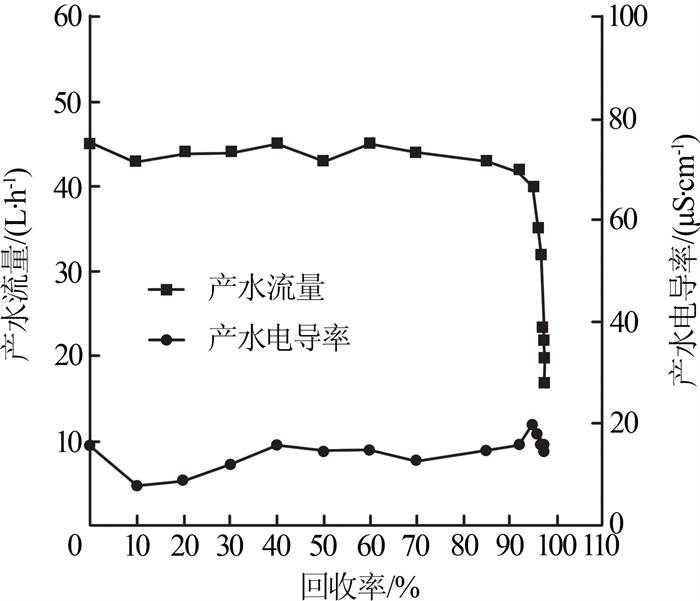

浓缩过程中产水水质和产水流量随产水回收率的变化情况如图 4所示。

图4

图4

产水流量和电导率随回收率变化曲线

Fig.4

Variation of production flow and conductivity with recovery rate

由图 4可以看出,回收率在90%以内时,产水流量能较好地保持在45 L/h,通量可达7 L/(m2·h);回收率超过90%后产水流量大幅下降,通量低至2.65 L/(m2·h),最高产水回收率可达97.5%。而产水电导率在整个运行期间维持在20 μS/cm以下,基本未受到进水浓度的影响,表明膜蒸馏可进行有效分离,脱盐率超过99.9%,产水水质稳定。

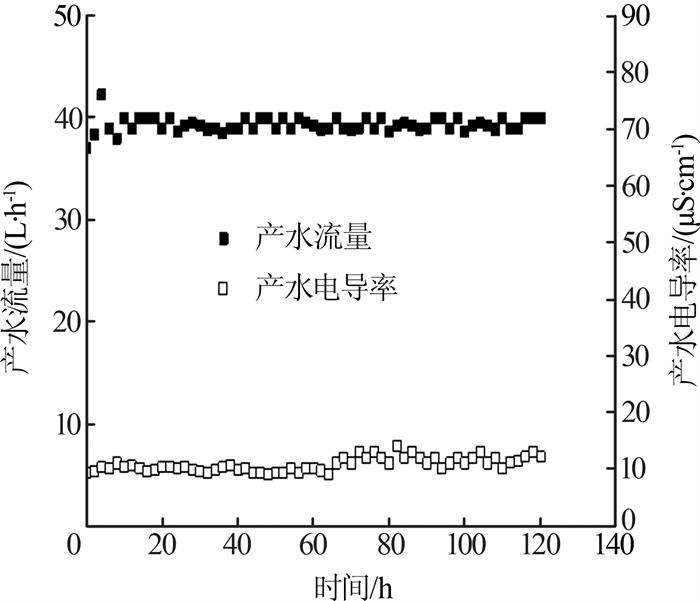

2.6 稳定性考察

采用同样膜面积的四效膜组件连续进行120 h的实验,以考察设备的长期运行稳定性。实验进水为软化后的反渗透浓水,进水TDS为6 g/L,浓水与产水同时回流。控制进水流量在63 L/h,加热温度为70 ℃,热循环流量700 L/h,冷循环流量1 200 L/h,末端真空压力8~9 kPa,结果如图 5所示。

图5

单次膜浓缩后浓水的TDS稳定在20 g/L,水回收率为63%。由图 5可以看出,产水流量基本保持稳定,产水电导率总体稳定在20 μS/cm以下,水质较好,判断膜内部未发生污染,疏水性能良好。

2.7 能耗考察

实验过程的动力源主要来自真空泵、热冷循环泵、浓水泵、产水泵和冷凝回流水泵。其中热、冷循环泵的功率均为150 W,产水和浓水泵的功率均为200 W,真空泵功率为80 W,冷凝回流泵功率100 W,动力总功率880 W。根据平均通量6.4 L/(m2·h)计算,得出能耗为21.4 kW·h/t。通过计算发现此类泵体的选型在实验和实际工程中存在较大差异,通常中试设备的泵体选型偏大。

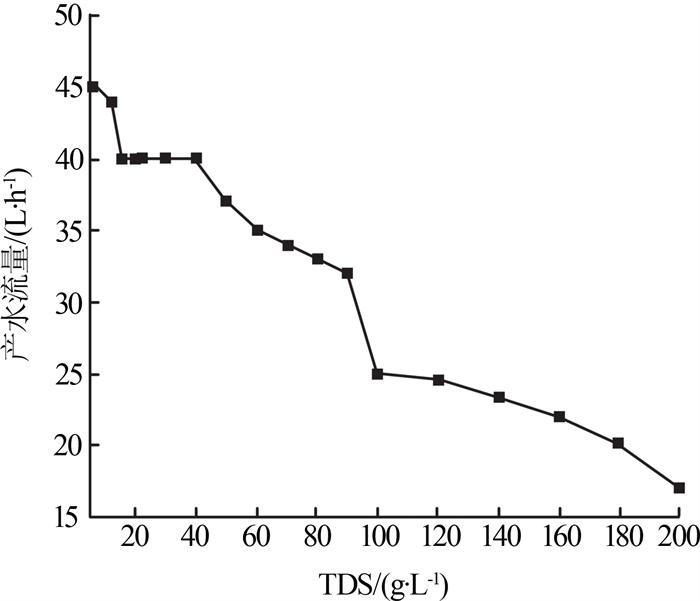

考虑到装置的便携性,实验采用电加热形式的热源,按式(2)计算出造水比(GOR)为3.6。

式中:Q——产水流量,L/h;

c——水的比热容,kJ/(kg·K);

q——热循环流量,L/h;

T1——热循环进水温度,℃;

T2——热循环出水温度,℃;

H——水的汽化潜热,kJ/kg。

实际应用中如选用蒸汽作为热源,考虑到放大后的损失,每产1 t水需提供约0.3 t的蒸汽;中试研究中以70 ℃的热水提供热源,循环流量为700 L/h,可将热量等效为同等温度和流量的热水热源。实际工业项目中若有合适的热源,如余热、低压乏汽及太阳能、地热等新能源,则可省掉蒸汽部分,节约大量热能耗。

3 结论

(1)反渗透浓水经软化处理后(TDS约6 g/L),采用多效膜蒸馏系统进行浓缩。优化热循环进水温度70 ℃,热循环流量700 L/h,冷循环进水温度25~30 ℃,冷循环流量1 200 L/h,末端真空操作压力8~ 9 kPa,进水流量63 L/h。浓缩处理后,TDS可达240 g/L左右,浓缩倍数约40倍,平均通量为6.4 L/(h·m2),最高可达7 L/(h·m2)。浓缩过程中产水水质较好(电导率低于20 μS/cm)且较稳定,完全满足回用要求,脱盐率高于99.9%,优于反渗透、DTRO、电渗析产水。

(2)浓缩初期产水回收率达到90%之前,产水量比较稳定;回收率超过90%后,由于进料溶液浓度的提高,膜通量从7 L/(m2·h)降至2.65 L/(m2·h),这是高浓度下水的饱和蒸气压降低以及运行过程中膜表面的浓差极化所致,最终水回收率达97.5%。

(3)为期120 h的连续运行实验表明,在进水TDS保持稳定(6 g/L)的情况下,产水流量和水质均无衰减,板式多效膜蒸馏可实现稳定运行。

(4)实验中热源采用电加热形式,但可等效换算为低温热源,造水比可达3.6。实际应用过程中若有现成的余热或新能源,则可省掉蒸汽,相对于多效蒸发有很大优势。膜块化膜组件的多效运行模式节省能耗,使工程化更容易灵活,同时降低维护费用。

实验所用反渗透浓水的水质相对简单稳定,后续实验需进一步探究其他复杂水质,尤其是强腐蚀性的料液,验证膜蒸馏技术工程化应用的可行性,并对处理不同料液的运行参数进行优化。

参考文献

反渗透技术在水处理中的应用进展

[J].DOI:10.3969/j.issn.1671-9905.2012.10.009 [本文引用: 1]

电渗析在反渗透浓盐水资源化中的试验研究

[J].DOI:10.3969/j.issn.1009-539X.2020.09.039 [本文引用: 1]

强制外循环三效蒸发反渗透浓水的中试研究

[J].DOI:10.3969/j.issn.1005-829X.2013.07.011 [本文引用: 1]

温度极化对膜蒸馏过程的影响研究

[J].DOI:10.3969/j.issn.1007-8924.2004.03.002 [本文引用: 2]

膜蒸馏海水淡化过程研究: 三种膜蒸馏过程的比较

[J].DOI:10.3969/j.issn.1007-8924.2009.01.017

津公网安备 12010602120337号

津公网安备 12010602120337号